基于ADAMS的飞机折叠翼机构减速器动力学仿真分析*

徐 伟,段富海

(大连理工大学机械工程学院,辽宁大连 116024)

0 引言

随着航空科技的发展,传统固定翼飞机已不能满足需求,迫切需要新型变体飞机来完成日渐复杂的飞行任务。从20 世纪开始,人们已开始研究折叠翼飞机,电作动器因其体积小、重量轻、可靠性高等优点,逐渐取代传统液压作动器装置。传动减速机构则需要将电动机输出的高速小转矩动力转化成执行机构的低速大转矩的运动,并满足航空轻载和小空间的要求,因此设计一种高效、高稳定性的减速器装置尤为关键。

现代计算机仿真技术的快速成熟,采用CAD/CAE软件联合仿真分析受到设计师的青睐。设计师可以在虚拟样机上模拟机构相关运动情况,然后根据仿真结果来检验设计的合理性,从而达到节约设计成本,提高生产效率的目的。

考虑到折叠翼飞机在折叠与展开过程不能有较大的冲击力,需要设计出一种运动平稳、可靠并且能承载较大载荷的传动机构。本文采用直齿轮、锥齿轮等传动零件组成体积小、传动比大、效率高的行星轮系减速机构来完成主要的传动任务。根据设计方案,在SolidWorks 环境进行三维建模,并导入ADAMS软件中进行相关动力学分析,全面评估行星轮系减速器传动特性、安全性、稳定性与可靠性。

1 减速器传动机构方案设计

1.1 传动机构主要设计技术指标

根据飞机折叠翼传动结构的工作要求,设计的减速器需满足以下技术指标:(1)采用方波控制的无刷直流电机;(2)总传动比i总=4500,传动稳定;(3)减速器机构安装要简便;(4)易于实现锁定控制。

1.2 传动机构方案设计

考虑到传动机构的实际工作环境,要完成高功重比、高可靠性的要求,本文设计出如图1所示的传动方案[1]。

图1 行星轮系减速器传动方案

该方案将三级行星轮系拆分成1个一级行星轮系与2个二级行星轮系,并且这2个行星轮系分别位于系统不同位置。方案优点有:(1)处于对称分布的行星轮系和锥齿轮能提高机构的整体稳定性;(2)在满足大传动比的同时,还能适当降低传动系统的纵向尺寸;(3)在输入侧放置一级行星轮系,避免锥齿轮转速过高,降低锥齿轮磨损的概率,延长减速机构寿命;(4)该传动机构为功率分流式传动机构,可很好地分配整个系统功率,提高效率,实现机身轻量化的目的。

1.3 行星轮系设计

1.3.1 二级行星轮系设计

鉴于输入/输出性行星轮系传动结构输入/输出同轴的传动特性,将2 个单级行星轮系合并成1 个二级行星轮系,如图2 所示。即采用前一级输出构件(行星架)与后一级的输出构件(太阳轮)构件合并(实际通过花键连接,如图2中①所示),将前一级的行星架和后一级太阳轮都采用浮动方式,这样既消除轴承布置结构困难,又有利于多行星轮均载。两级行星轮系机构机架可以合并成一个箱体,可以采用分离式或者分离式结构,使用螺栓连接(如图2中②~③所示),两级内齿圈与机架固定。将内齿圈分开制造,然后用螺栓与箱体拉连接,可以简化加工和装配[2]。

图2 两级行星轮系方案图

1.3.2 传动比分配

设计的减速装置总传动比i总=4500,锥齿轮传动范围为2~4,太阳轮输入、行星架输出、内齿圈固定的单级NGW行星轮系传动范围3.7~10。根据飞机折叠机构减速器总传动比,按照平均原则计算得到各级平均传动比。第一级行星轮系(高速级)、第一级锥齿轮承担载荷相对较小,可采用相对大一点的传动比;第二级行星轮系与第三级传动轮系承担的载荷较第一级行星轮系大,可采用小一些的传动比;第二级锥齿轮承载载荷较大,采用小传动比。根据NGW行星齿轮传动齿轮组合推荐值,初步确定行星轮系传动比分别为i1=9、i2=7.31、i3=6。初步确定各级传动比作为齿轮副设计依据,在齿轮副设计完成后会得到最终确切传动比[3]。

1.3.3 运动与动力参数

根据行星轮系工作条件确定传动效率、电机功率、各级传动比,计算得到各级太阳轮与行星架转矩,如表1所示。

表1 行星轮系减速器运动与动力学参数

1.3.4 齿轮副强度设计

进行行星轮系齿轮强度设计时,首先应初步确定行星轮个数,然后根据传动比进行配齿计算,初选齿数,最终得出如表2所示的行星轮个数、太阳轮齿数、行星轮齿数、内齿圈齿数、传动比。

表2 行星轮系设计参数

1.3.5 行星轮系临界条件检验

(1)装配条件验算

设计行星轮系时,其行星轮的数目和各轮的齿数必须正确选择,否则不能装配。由于均匀分布的行星轮中心是确定的,要使一般情况下行星轮能同时插入内齿圈与太阳轮的齿槽中,则装配条件应满足:

式中:nw为行星轮个数;C为整数。

分别计算第一、二、三级行星轮系装配条件得C1=40、C2=31、C3=29,所设计行星轮系满足装配条件。

(2)同心条件验算

为保证中心轮和行星架轴线重合条件下的正确啮合,各对啮合齿轮间的中心距必须相等,则同心条件应满足:

式中:aac为太阳轮与行星轮中心距,为内齿圈到行星轮中心距,

分别计算一、 二、 三级行星轮系同心条件得aa1c1=ab1c1=30 m 、aa2c2=ab1c1=24 m、aa1c1=ab1c1=30 m ,所设计行星轮系满足同心条件。

(3)邻接条件验算

为保证行星轮系能够运行,其相邻两行齿轮的齿顶不得相交,则邻接条件应满足:

式中:hcd为行星齿轮齿顶高,hcd=1;nw为行星轮个数。

计算第一、 二、 三级行星轮系邻接条件得zc1=47<69.11、 zc2=35<69.11、 zc3=39<107.89 ,因此所设计行星轮系满足邻接条件。

1.3.6 行星轮系齿轮参数设计

基于文献[4],按照接触疲劳和弯曲疲劳失效及其相关准则来进行齿轮副强度计算,计算所得行星轮系齿轮参数如表3所示。

1.3.7 锥齿轮设计

基于文献[4],按齿面接触强度设计锥齿轮,并根据弯曲疲劳强度校核锥齿轮,相关锥齿轮参数如表4所示。

表3 行星轮系齿轮和齿圈参数

表4 锥齿轮参数

2 基于SolidWorks的行星轮系减速器建模

2.1 SolidWorks建模步骤

完成模型的创建[5]步骤:(1)创建工程项目文件夹;(2)进入零件创建界面;(3)分析零件,确定零件创建顺序;(4)构件零件草图,创建和修改相关零件基本特征;(5)创建和修改零件其他辅助特征;(6)完成零件所有特征,保存零件模型;(7)利用建好的模型,添加相关约束,完成转配体装配。

2.2 减速器三维建模

2.2.1 相关零件建模

根据齿轮的相关参数,建立相关齿轮模型,如图3 所示为三级行星轮模型(仅展示部分零件模型图)。

图3 三级行星齿轮模型

图4 行星减速器壳体

图5 减速器装配体

根据飞机机体内空间要求尽量减小行星减速器尺寸,以及能承受相关载荷的要求设计行星减速器壳体,如图4所示。

2.2.2 减速器装配体模型

使用零部件之间的几何关系的配合来确定零部件的位置和方向。主要包含三大部分:新建装配体、插入零部件和零部件之间加入的配合关系,如图5所示[6]。

3 基于ADAMS的动力学仿真与振动分析

3.1 ADAMS仿真环境参数设定

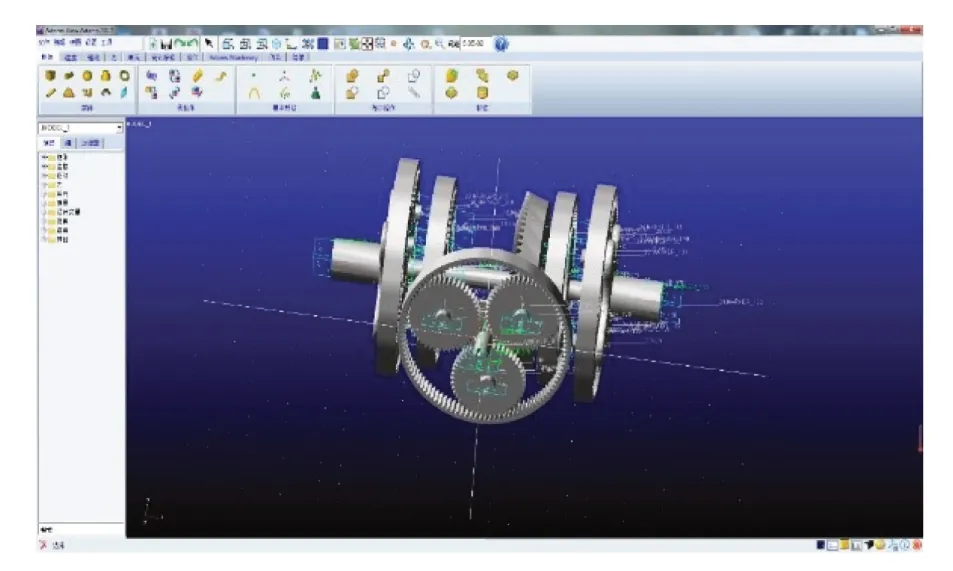

将SolidWorks软件中建立的模型以Parasolid格式导出,然后将该文件导入ADAMS/View 环境中并添加相关运动约束,如图6所示。

图6 减速器约束图

为使仿真接近于实际工作情况,设置仿真参数[7-9]:(1)转动函数采用step 函数,使轴先在1 s 内加速到720 rad/s,然后保持匀速运动;(2)求解器采用Gstiff 求解器和I3 格式,校正 器 设 置(Corrector) 为Modified,将 精 度Error 改 为0.1;(3)最终设定仿真时间为10 s,步数设置为50;(4)重力方向为Y轴方向。

3.2 运动学仿真结果分析

3.2.1 关键轴转速分析

减速器关键轴转速仿真结果如图7所示。

图7 减速器关键轴转速

将上述仿真结果整理,与设计转速进行对比,根据式(4)计算偏差率,如表5所示。

表5 关键轴转速分析

通过对比与分析3个测量轴的转速,3轴的转速与设计转速偏差|均在3%以内,设计与仿真结果基本相符,说明建立的减速器传动系统从运动学角度分析是正确的[10]。

3.2.2 齿轮啮合力分析

为研究减速器在实际工作时的力学特性,本文分别测量行星轮与太阳轮、齿圈和行星轮、锥齿轮间的啮合力,统计数据如表6所示,通过对不同齿轮之间啮合力的分析来检验所建立的仿真模型和设计的准确性以及可实践性[11]。啮合力1~7分别为一级太阳轮与行星轮、二级行星轮与齿圈、二级太阳轮与行星轮、二级行星轮与齿圈、三级太阳轮与行星轮、三级行星轮与齿圈、锥齿轮之间的啮合力。由表可知,减速器齿轮开始启动啮合时由于加载原因会有很大的波动,实际情况下电机是由缓慢然后加载至稳定值的,因此在实际应用当中不会出现峰值情况,故本文在研究时忽略齿轮之间的最大值;稳定后,齿轮间的啮合力保持一定的波动频率,这是可以接受的,因为齿轮在传动过程中,由于制造等原因会出现一定范围内的误差,属正常情况,分析平均值可得到齿轮啮合力波动的大致范围。由以上数据可知,设计的减速器啮合齿轮能满足传动过程的力学特性和实际的工作需求,并在实际环境中能良好地运行[12]。

表6 齿轮啮合力统计

3.3 行星轮系齿轮振动结果分析

根据行星轮系的传动特性,分别测量太阳轮和锥齿轮的轴向和径向位移来研究其振动特性,各太阳轮及锥齿轮的径向与轴向位移测量。仅展示锥齿轮轴向位移与径向位移测量图,如图8所示。

图8 锥齿径向与轴向轮位移

对相关测量结果进行整理,得出如表7 所示的太阳轮与锥齿轮振动统计表。由表分析可知,锥齿轮振动最大,径向振动幅度为0.27 mm,轴向振动幅度为0.27 mm,这与电机启动时速度大幅度加速有关,而且一级太阳轮为整个减速器的输入,故振动会较其他齿轮的振动大些,仿真所得数据在实际运动过程中会有相应的装置来消除电机与一级太阳轮之间的振动问题,如弹性联轴器等,因此该处的振动可适当放宽。一级、二级、三级太阳轮以及锥齿轮的径向振动幅值保持在0.0012~0.27 mm,轴向振动幅值在0~0.27 mm,因而从运动学角度来看结构刚度及布置能满足设计的要求,且各齿轮间的径向振动略大于其轴向振动。

表7 齿轮振动统计数据

4 结束语

(1)设计的飞机折叠翼机构减速器能很好地满足飞机大传动比、高效率、高稳定性、轻量化的要求;

(2)关键轴的仿真转速与设计转速偏差| |Δv均在3%以内,设计与仿真结果基本相符,从运动学角度分析满足要求;

(3)分析平均值可得到齿轮啮合力波动的大致范围,可知设计的减速器啮合齿轮能满足传动过程的力学特性和实际的工作需求;

(4)各齿轮间的径向振动略大于其轴向振动,行星轮系齿轮及锥齿轮的径向振动幅值保持在0.0012~0.27 mm,轴向振动幅值在0~0.27 mm,从运动学角度来看结构刚度及布置能满足设计的要求。