工业生产线标签打印控制系统设计*

陈慧敏,于福华,孟淑丽

(北京经济管理职业学院工程技术学院,北京 100102)

0 引言

随着产业升级需求和科学技术进步,现代工控系统覆盖了PLC 控制技术、传感器技术、变频器与交流调速、伺服步进驱动技术、网络通信技术、仪表信号和触摸屏组态编程等核心技术,并将它们有机地融合在一起[1]。在现代高职教育中,将涉及各个学科的知识进行有机融合,形成从“单一课程孤立学习”向“实践项目融会贯通”转变,培养综合性工程技术人才,成为自动化专业重要的课题之一[2]。本文以工业标签打印控制系统设计为例,阐述了如何从系统结构着手,详细说明了系统的输入、输出端子分配,通过组建网络、规划通信数据,并根据各工作单元的要求,绘制整体程序流程图,并进行PLC 程序编写、触摸屏界面设计,实现系统各控制模块数据之间的通信、各运动位置的定位检测、各控制电机的调试、生产线各电机运行控制监测等功能。该系统从社会需求的实际出发,具有准确控制、高速运行、一体制作的特点,具备一定的使用价值,更重要的是此系统综合PLC控制、触摸屏等现代工控行业中的各核心技术,通过该系统的学习,使学生掌握的技能与实际生产更接近,应用性更强。

1 系统结构及硬件设计

1.1 系统结构

生产线标签打印系统主要由打码机电机、上色喷涂电机、传送带电机、上色电机、热封滚轮电机、传感器、西门子S7 系列PLC、西门子M420 变频器、三菱MR-JE-20A 伺服驱动、按钮、交流接触器等组成。物料由入料口进入,在物料检测点A检测到物料,在物料检测点B用打码机进行打码,在物料检测点C 喷涂上色,在物料检测点D 用热封滚轮电机进行热封,图1所示为系统结构示意图[3]。

图1 系统结构示意图

1.2 硬件设计

1.2.1 系统方案

本系统的控制器选用西门子S7-300和2台S7-200SMART系列PLC,配以昆仑通泰TPC 7062Ti 触摸屏,并使用其内置的MCGS组态软件对监控界面进行设计[4]。控制系统设计方案为指定S7-300为主站,2台S7-200SMART为从站,分别以以太网形式组网。本系统以此为基本结构,组建工业生产线标签打印控制系统如图2所示。

S7-200SMART SR20负责打码电机M1、上色喷涂电机M2、热封滚轮电 机 M4 的 控 制 。S7-200SMART ST20负责传送带电机M3和上色电机M5的控制。其中M1选用双速电机,满足打码机对电机转速要求可变而又不需要无级变速;M2 和M4 电路简单,只需满足电机单向正转,选用三相异步电动机;M3 选用三相异步电动机,由MM420 变频器进行多段速控制[5],满足生产线多速度运行;M5 选用伺服电动机,由三菱MR-JE-20A 伺服驱动器驱动,需要根据伺服电动机的分辨率,合理设置伺服驱动器电子齿轮比,使伺服电动机每转一圈需要PLC发出10000个脉冲。

图2 硬件系统

1.2.2 输入输出端子分配

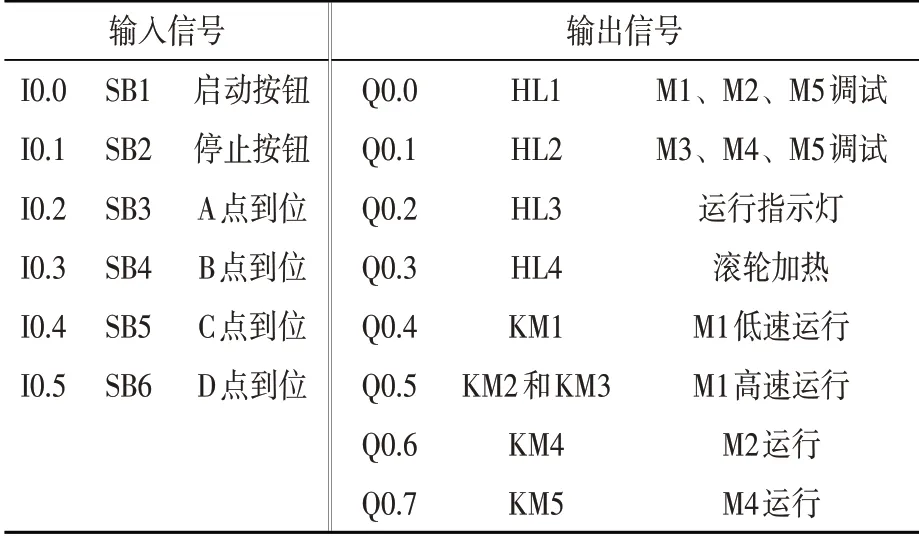

在明确控制对象的控制任务和要求及完成PLC的机型选型后,接下来的工作就是根据控制系统的具体工艺流程,具体安排输入、输出配置并对I/O地址进行编号,如表1~2所示。

表1 S7-200SMART SR20地址分配表

表2 S7-200SMART ST20地址分配表

2 网络组建

系统使用了3 台西门子PLC,网络指定S7-300 系列PLC为主站,2 台S7-200SMART 系列PLC 为从站,分别通过以太网形式组网[6]。

2.1 通信线连接

采用5根网线进行网络连接,各设备的IP地址如表3所示。

表3 系统设备IP地址

表4 通信数据交换示意表

2.2 规划通信数据

总结通信数据交换范围示意表,如表4 所示。定义各站的网络通信数据定义,如表5所示。

表5 网络通信数据定义

3 PLC程序设计

3.1 PLC控制系统程序的整体设计

为满足实际打印过程中的要求,工业标签打印控制系统包括2种工作模式,分为手动调试和加工2种控制模式。

设备上电后,触摸屏自动进入启动首页界面,在该界面设定了系统零点调试功能。设备调试人员在调试和加工进行前,首先需要对系统的零点位置和上色喷涂位置进行定位,如果设备在调试完成后,各定位模块没有变动,此调式功能使用一次即可。系统零点调试完成,进入调试模式界面,操作人员可通过选择各个相应调试电机,手动点击进行各控制电机的调试。在加工模式下,仅需操作人员在触摸屏中,点击“启动按钮”,设备进入自动运行。整个系统设计运行的程序流程图如图3所示。

图3 整体程序流程图

3.2 主站S7-300 PLC程序设计

主站S7-300在系统中没有具体的功能要求,因此程序主要涉及网络通信参数的规划。

读取从站1#数据:主站从M70.0起的3个字节,读取从站#1站V70.0起的3个字节的数据,如图4所示。

图4 读取从站#1站数据

发送从站1#数据:主站从M50.0起的4个字节,发送给从站#1站V50.0起的4个字节的数据,如图5所示。

图5 发送给从站#1站数据

此外,还涉及一个电机调试结束信号,由ST20发出送给S7-300,对调试页面的电机选择MB51 复位,如图6所示。

图6 电机选择复位

3.3 从站PLC程序设计

在ST20 的PLC 程序中使用GET/PUT 向导、运动向导[7],其设置如下。

3.3.1 GET/PUT向导

使用GET/PUT 向导,添加GET、PUT 操作,GET 操作设置本地CPU(192.168.2.1)、远程CPU(192.168.2.2),将SR20的IB0 传送给ST20 的VB100;PUT 操作将ST20 的QB0 传送给SR20的VB101,存储器分配地址为“VB2000~VB2069”。

3.3.2 运动向导

使用运动向导,电机一次旋转所需的脉冲数为10000,测量的基本单位为mm,电机一次旋转产生5 mm 的距离,方向相位设置为“AB 正交相位(2 个输出)”,极性为“负”,启用RPS 使用I0.3 建立零点位置,添加“回零”曲线,运行模式为“单速连续旋转”,曲线的旋转方向为“负”,勾选使用RPS 输入发出停止信号,存储器分配地址为“VB2100~VB2203”,组 件 选 用AXIS0_CTRL、 AXIS0_GOTO、 AXIS0_MAN、AXIS0_RUN。

3.3.3 PLC程序

本系统主要在ST20 CPU中进行程序编写,STR0中不进行程序设置,其相关输入输出通过以太网传与ST20 进行传递。本部分程序包括有1个主程序,调试模式、加工模式、手动位置测试、回零以及各定位位置间运动共12个子程序。

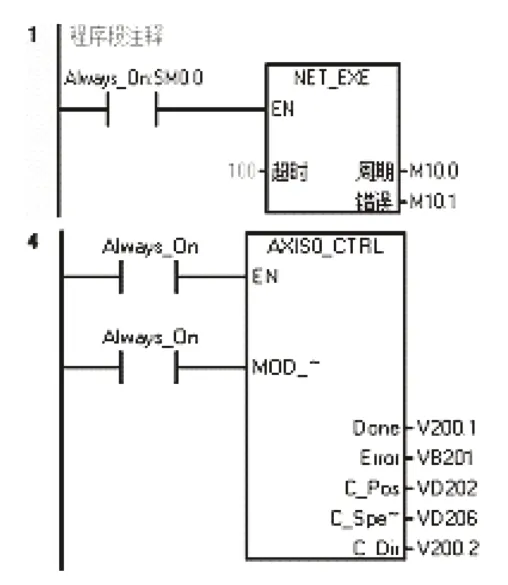

在主程序用使用NET_EXE 指令启用程序内部的网络通信,实现Smart200PLC之间的数据传递;使用了AXIS0_CTRL来启用和初始化运动轴,如图7所示。

图7 NET_EXE和AXIS0_CTR

图8 子程序——手动测试位置

手动位置测试子程序使用AXIS0_MAN指令,表示了手动移动伺服电机的速度为5.0 mm/s,由V50.3 和V50.4 控制电机的正转和反转,如图8所示。

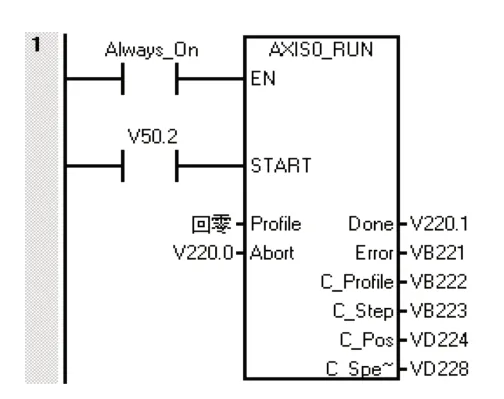

回零子程序使用指令AXIS0_RUN,表示了系统回零由V50.2控制,运动曲线是回零包络,如图9所示。

图9 子程序——回零

图10 子程序——零点至SQ1运动

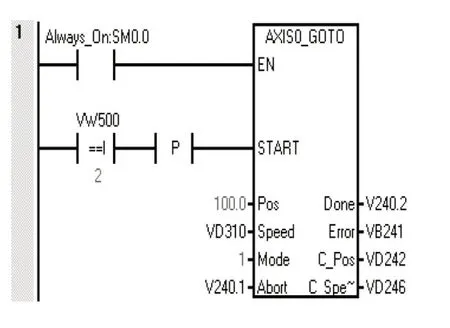

各定位位置间运动子程序可使用AXIS0_GOTO 来编写,在满足运动的条件下驱动该指令,如图10所示,表示该运动的运动相对距离为100.0 mm。

4 触摸屏组态画面设计

根据控制要求,触摸屏监控界面需要设计5 个窗口,分别为首页界面、调试模式界面、加工模式界面、越程报警界面、温度报警界面。

4.1 首页界面

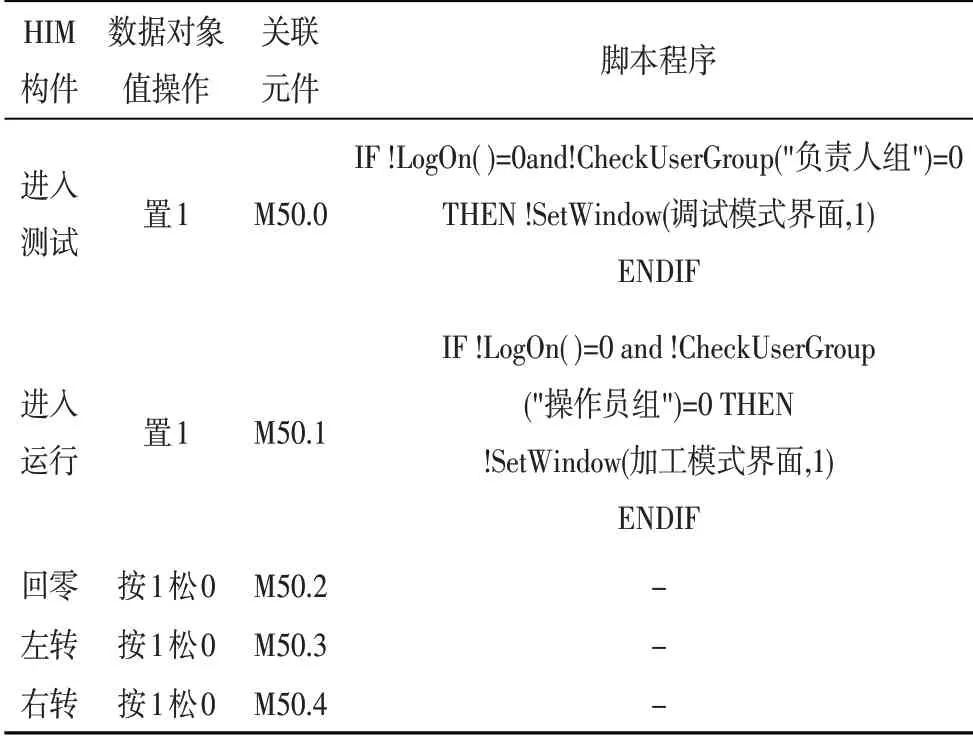

在首页界面中,设计了2 个区域,一个是系统零点调试区,方便操作人员在系统定位位置发生改变时,进行系统零点调试;一个是人机界面切换操作区,根据不同权限进入相应的操作界面,如图11所示。该界面的属性设置如表6所示。

图11 首页界面

图12 调试模式界面

表6 首页界面构件属性

4.2 调试模式界面

利用“标签”、“插入元件”指示灯、“标准按钮”、“组合框”构件完成调试模式界面制作,如图12所示,该界面的属性设置如表7所示。

表7 调试模式界面构件属性

4.3 加工模式画面

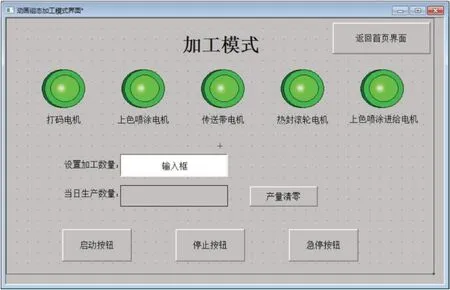

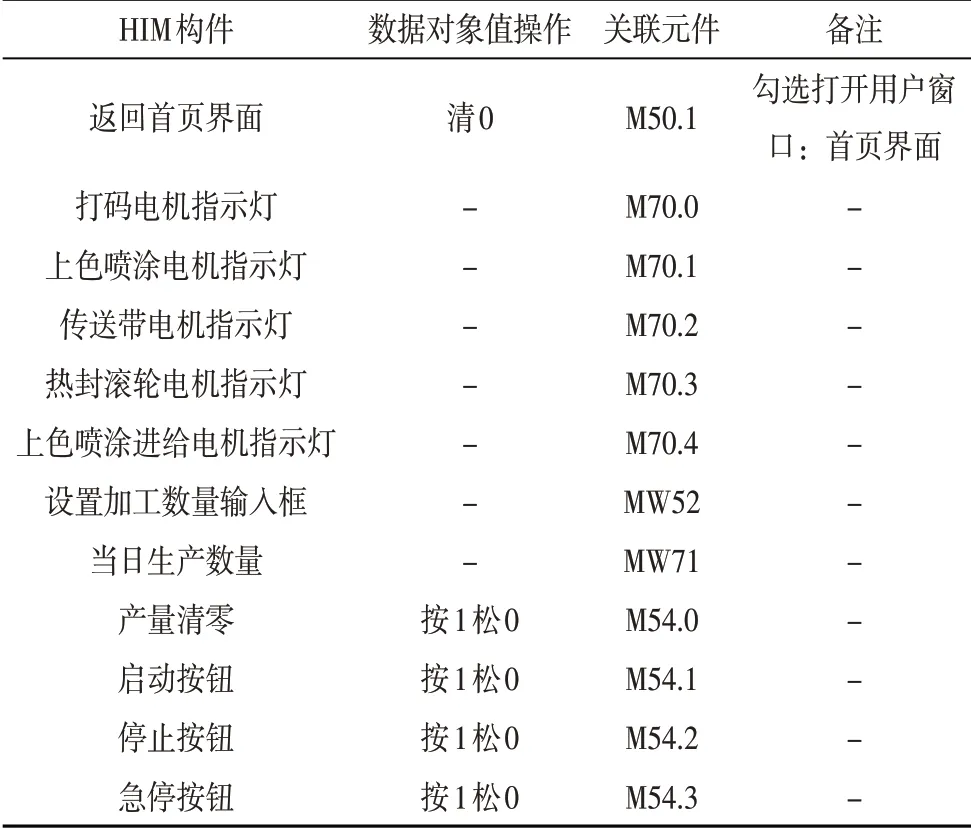

利用“标签”、“插入元件”指示灯、“标准按钮”、“输入框”构件完成加工模式界面制作,如图13所示,该界面的属性设置如表8所示。

图13 加工模式界面

表8 加工模式界面构件属性

5 结束语

实践证明,本文所设计的工业生产线标签打印控制系统,可实现工业生产线打印标签过程的自动化运行。从生产实践角度,该系统具有一定的使用价值,且综合了PLC控制技术、传感器技术、变频器技术、伺服驱动技术、网络通信技术和触摸屏技术等现代工控行业中的各核心技术,对于相关的工业自动化控制系统设计有一定的借鉴作用;在高职教育人才培养方面,该系统有利于学生综合化的工业控制实训活动,有利于学生从工程系统的高度去融合贯通各学科知识,对于引导高职教育向工程实践、工程创新方向发展,有一定的参考价值。