基于RFID 条码的钢板堆场管理研究

全先江,吴佰胜,顾松柏

(中船重工信息科技有限公司,江苏 连云港 222000)

引言

目前国内各工厂的钢板堆场管理的基本现状是手工作业或半手工作业操作,钢板堆场存放的钢板品种多、量大、周期长(6-12 个月);堆场的环境恶劣,钢板表面易腐蚀、生锈,钢板的标识、跟踪困难,并且大部分船厂没有对堆场进行科学、合理的规划。普遍存在以下问题:(1)堆场缺少科学、合理的规划;(2)堆场钢板的存放较乱,不规范;(3)堆场钢板账目不清;(4)堆场钢板查找、定位困难、翻板频次多;(5)钢板相关信息无法有效快速跟踪;(6)钢板堆场手工或半手工作业操作存在安全隐患。

条码技术作为当今自动领域识别的一项主流识别技术,已被广泛应用于商业、物流、图书管理、仓储、工业生产过程控制和交通等领域[1]。通过对钢板堆场目前的管理现状分析,结合条码技术输入快、可靠性高、采集信息量大灵活实用和易于推广等特点,实现对钢板堆场进行科学编码,一物一码,出入库使用条码扫描枪进行扫描出入库。同时以信息技术为基础,设计开发钢板堆场管理系统,通过工厂的实地验证,达到了钢板的科学管理、实时监控、资源优化及信息共享的效果。

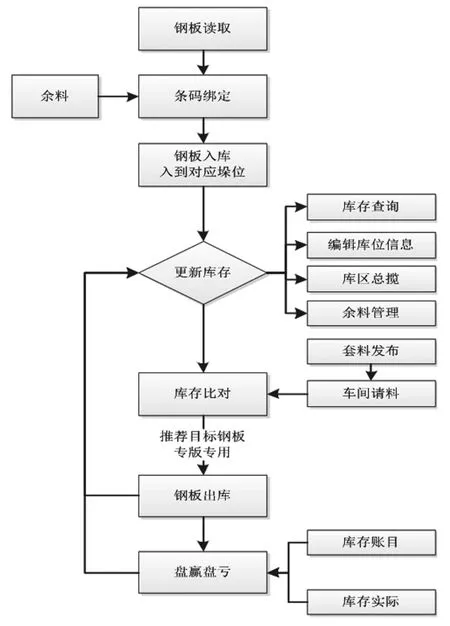

1 钢板堆场管理业务流程

图1 钢板堆场管理流程

目前钢板的仓储模式主要由两种模式,一种自动化立体仓库进行仓储,一种就是传统的地面堆垛式仓储。钢板管理为每个工厂必不可少的一个部分,其业务流程大致可分为入库、出库、基础管理、盘点等业务。由于钢板的重量大,所以钢板的运输需要借助运输设备来完成,堆放管理方式也不同于一般的货物管理,精细管理难度较大。其业务流程主要如图1 所示。

(1)读取钢板入库基本信息,可以通过excel 导入,也可以和上游信息化系统对接。

(2)读取后,进行条形码绑定,实现一物一码,扫描钢板条码可以得到钢板信息。

(3)现场可以扫描条码,进行推荐垛位进行入库。对于现场切割产生的余料,同样可以扫描余料条码进行入余料库操作。入库成功后,更新库存。

(4)对于库存,可以绘制鸟瞰图、查看鸟瞰图、库存总览以及查询钢板。

(5)根据发布用料的请料单作为出库的依据,根据最短路径和先进先出自动推荐最佳板材进行出库。

对于盘点,系统内部盘点是通过系统账目和实物进行盘点出盘盈盘亏,根据最终实物更新系统账目。

2 钢板堆场管理系统条码选型

目前最为常见的条形码和二维码标签,能够将其作为钢板的唯一身份标识贴在钢板上用以标记钢板[2]。这种标签多为不干胶粘贴的方式,通常以二维码加上数字码的形式进行展现(见图2)。

其优点是成本较低,不需要回收利用。缺点是对钢板堆叠方式有要求,需要做到钢板相对整齐,以免钢板陷入很深,无法扫描条码情况,盘点需要逐个读取,效率较低。

图2 不干胶标签

UFH 频段RFID 技术是一种超高频的射频识别技术,它能够通过远距离感应扫描获取标签中的数据资料。通过RFID 能够直接与标签上板材信息的规格、材质、厚度、炉批号等数据匹配并绑定,传给数据库,扫描RFID时相应信息被自动调出(见图3)。

这种通过WIFI 利用PDA、RFID 标签等先进技术进行管理是钢板管理系统很重要的亮点和基础支撑模块,实现对钢板的唯一标识,一个标签伴随钢板的全生产流程。同时使用PDA 对条形码进行扫描,与原有市场上有的其他应用模式相比,这种将系统和信息采集媒体合为一体的模型,实时确认钢板信息,大大提升了企业钢板物流效率和避免了出错率。

图3 RFID 标签

优点:可以远距离读取,盘点效率高,对钢板堆叠要求不高,可以允许一定的错落,可以回收重复利用。

缺点:初期投入成本较高。

综上所述我们选择UFH 频段RFID 技术作为钢板堆场管理系统的条码载体。

3 基于条码的钢板堆场管理功能模块设计

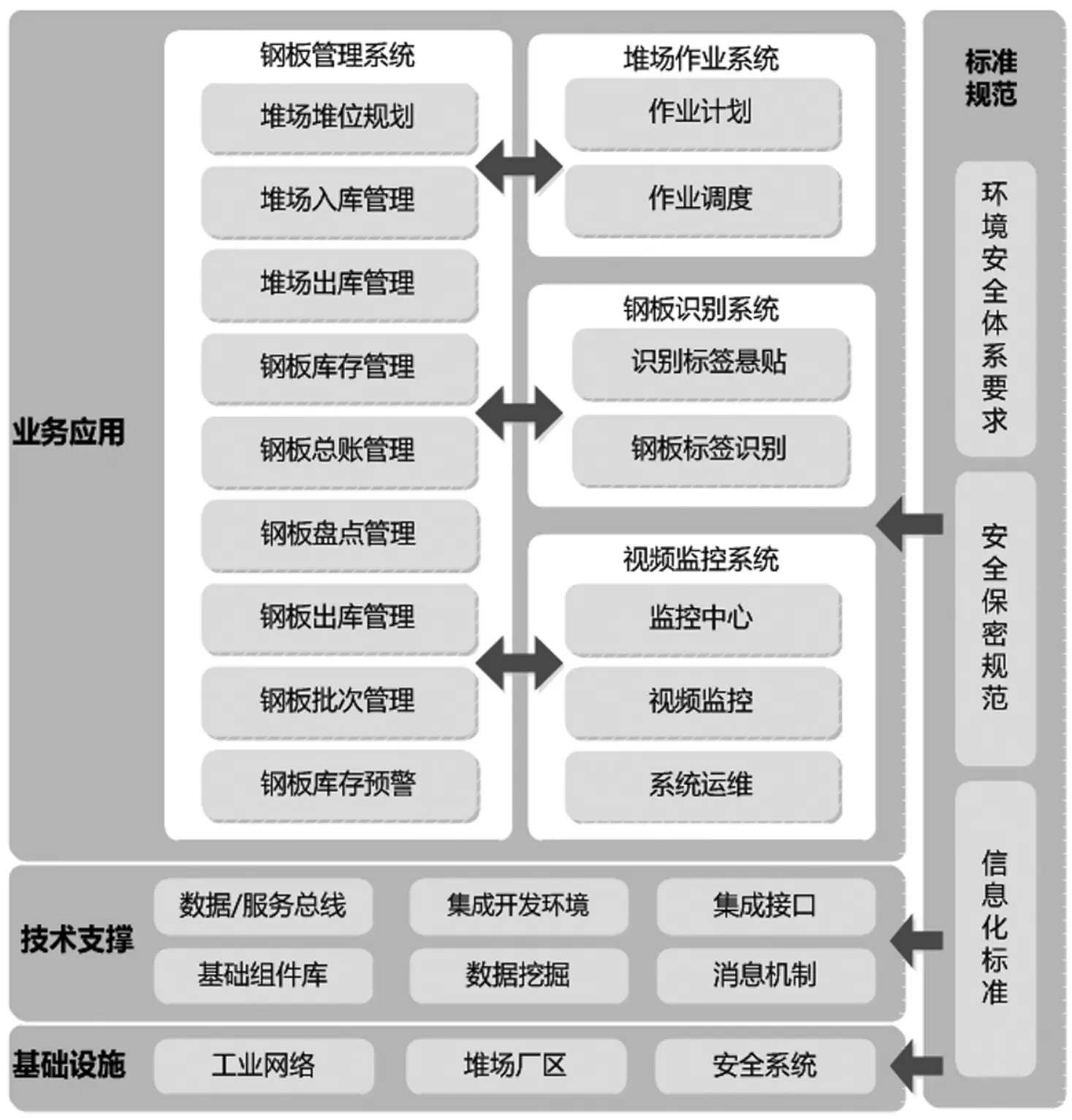

钢板堆场管理是以钢板的存储、运送和管理作为工作的重点,针对工厂的钢板堆场现状,进行工艺流程规划,并构建钢板堆场自动控制系统和钢板管理系统,其系统架构图如图4 所示。

基础设施:包括架构堆场管理系统的硬件和网络系统,存放钢板的区域、场所,为系统运行提供保障的安全系统,是构建船厂钢板堆场管理系统的基础。

技术支撑:为船厂钢板堆场管理系统运行提供支撑,包括实现与MES、ERP 等应用系统集成的数据/服务总线,集成开发环境,与其他应用系统的集成接口,为多应用开发的基础组件库,为管理决策提供的数据挖掘,各种异常情况预警的消息机制等内容。

业务应用:主要是针对工厂钢板堆场管理的业务应用系统,包括堆场作业系统、钢板识别系统、钢板管理系统、视频监控系统。

标准规范:是工厂钢板堆场管理系统构建所需要遵照的技术标准和规范,包括环境安全体系要求、安全保密规范和信息化建设标准。

钢板堆场管理系统架构图上可以看出整个系统主要由钢板识别子系统、钢板管理子系统、钢板作业子系统、堆场监控系统和物流系统组成。

钢板堆场管理的流程是由堆场作业管理发起,发起的作业调度有钢板盘点通知、钢板堆场规划通知、钢板入库通知、钢板出库通知,以及下达卸料、存放指令和监控卸料、存放指令,下达下料指令和监控下料指令。

图4 钢板堆场管理系统架构图

堆场RFID 标签使用流程如下:

(1)当钢板进入厂区,先放到临时堆放区,等待RFID贴标。

(2)RFID 标签自动发卡机从堆场钢板管理系统中获取钢板信息,打印条码的同时对RFID 标签写入钢板信息数据,并上传标签信息,进行数据绑定。

(3)对钢板需要贴标的部位进行预处理,方便标签贴标。

(4)根据钢板厚度不同,对标签进行折叠处理,方便将标签的电子芯片和条码信息显露在外面。

(5)将RFID 标签贴在处理好的钢板上。

(6)堆场钢板管理系统生成堆放区域信息,吊装设备将钢板运送到相应的堆放区进行码垛堆放,并进行确认,更新库存信息。

提取流程如下:

(1)堆场钢板管理系统生成取货信息,同时吊装设备获取钢板的位置信息。

(2)吊装设备到位后,先确认货位信息,再获取钢板的信息。

(3)比对堆场钢板管理系统的货物信息,如果不匹配,堆场钢板管理系统生成钢板的移位信息,将钢板移动到新的码垛位置,并更新库存信息。

(4)如果钢板信息匹配,则将钢板信息回传给系统,并确认,吊装设备将钢板运送到传送带上,并再次确认钢板信息。

4 结束语

本文针对当前钢板堆场管理中存在的问题,提出基于条码技术进行信息化系统设计,形成基于条码的钢板堆场管理系统解决方案,实现了钢板堆场的精益化管理。在智能制造2025 的背景下,本研究也可为相应软件研发提供参考和借鉴,助力建造钢板堆场的智能化和信息化[3]。