Al2O3/PMMA交叠薄膜制备及OLED封装性能

周雄图, 陈桂雄, 孙 钒, 吴朝兴, 郭太良, 张永爱*

(1. 福州大学 物理与信息工程学院, 福建 福州 350116;2. 中国福建光电信息科学与技术创新实验室, 福建 福州 350116)

1 引 言

有机发光二极管(Organic light-emitting diode,OLED)显示具有易柔性化、响应速度快、功耗低以及发光性能优异等优点,被逐渐应用于各种显示产品[1-3]。柔性OLED显示屏被公认为下一代显示屏技术,将直接引领下一代智能机的发展方向,形成可持续发展的广阔市场[1,4]。为了提高载流子注入效率,OLED器件一般选择功函数较低的阴极材料,因此其阴极材料和功能层材料均容易受到空气中氧气和水汽的侵蚀作用,导致发光区域产生暗点,甚至引起器件失效[5-6]。可靠的封装技术是改善OLED器件性能、提高器件稳定性和寿命、进一步扩大市场渗透率亟需解决的关键技术难题之一。

OLED器件对封装具有极为苛刻的要求,实用化OLED器件通常要求其水汽透过率(Water vapor transmission rate,WVTR)和氧气透过率(Oxygen vapor transmission rate,OTR)必须分别低于10-6g/(m2·d)和10-5cm3/(m2·d)[7-8]。传统玻璃或金属盖板封装已经能满足OLED器件实用化指标,但无法实现其在轻薄和柔性器件中的应用[6]。近年来,薄膜封装受到广泛关注和研究,是目前最具潜力的柔性OLED器件封装技术。薄膜封装一般指利用化学气相沉积(Chemical vapor deposition,CVD)、原子层沉积(Atomic layer deposition,ALD)和喷墨打印(Ink-jet printing,IJP)等方法在器件上沉积一层致密水氧阻隔薄膜。常见薄膜封装结构包括单层无机薄膜、无机纳米叠层薄膜、有机/无机交叠薄膜等。无机薄膜封装材料主要包括氮化硅(Si3N4)、氧化硅(SiO2)、氧化铝(Al2O3)、二氧化钛(TiO2)和氧化锆(ZrO2)等[9-13]。通常情况下,增加无机薄膜厚度可以提高水氧阻隔性能,但随着单层无机薄膜厚度增加,薄膜应力增加导致缺陷产生。且无机氧化物薄膜一般比较脆,当器件处于弯曲状态下,容易产生大量裂痕,极大地降低了器件封装效果。有机/无机叠层封装薄膜结构通过在无机薄膜之间插入有机薄膜,一方面延长水氧分子的渗透路径,降低无机层中缺陷的影响,提高封装薄膜的水氧阻隔性能;另一方面,降低薄膜之间的应力失配,提高封装薄膜的弯曲性能。因此,无机/有机交叠薄膜结构被认为是最有前景的薄膜封装技术之一[12,14]。

现有OLED器件薄膜封装实际应用中,采用等离子增强化学气相沉积(PECVD)制备无机薄膜、采用IJP制备有机薄膜是实现有机/无机交叠薄膜的重要技术方案之一。相比于PECVD,ALD是一种自限制的生长过程,具有优异的三维共形性、大面积成膜均匀性,以及容易制备致密且低缺陷密度无机薄膜等优势,有望实现具有优异水氧阻隔性能的薄膜封装结构[15-16]。然而, 如何在低温下生长致密无机氧化物薄膜,避免柔性OLED器件在薄膜封装过程中性能受到影响,以及如何实现在ALD生长无机薄膜表面利用IJP进行均匀成膜等问题,仍需进一步研究[11,17]。本工作采用ALD进行Al2O3薄膜的低温生长,研究了喷墨打印PMMA墨水在ALD生长Al2O3薄膜表面的均匀成膜工艺和形貌特征,同时对Al2O3/PMMA交叠薄膜结构的水汽阻隔性能和光学透过率进行了研究。

2 实 验

2.1 封装薄膜与OLED器件的制备

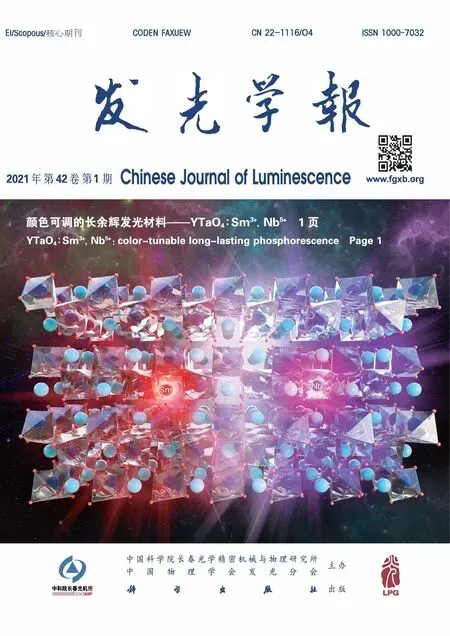

采用原子层沉积系统(Beneq,TFS-200,芬兰)在90 ℃的低温条件下制备Al2O3薄膜,反应过程如图1(a)所示。其中,三甲基铝(Trimethylaluminium,TMA)和水(H2O)作为反应前驱体,高纯氮气(N2,99.999%)作为载气,载气流速稳定在20 mL/min。单个氧化铝制备循环过程包括:TMA脉冲0.2 s、N2吹扫6 s、H2O脉冲0.15 s、N2吹扫10 s。

选用无色透明光固化聚甲基丙烯酸甲酯(Polymethylmethacrylate,PMMA,JD783,永宽化学)作为有机封装膜层材料,PMMA墨水常温下粘度小于12 mPa·s。利用喷墨打印(IJPAS-300,海斯电子,中国昆山)进行PMMA成膜。如图1(b)所示是单个喷头受驱动信号控制的喷墨示意图,所用喷墨打印喷头型号为Dimatix SL-128 AA (FUJIFLM Dimatix Spectra S-Class),共有128个喷嘴,均可单独寻址进行按需打印。每个喷嘴能够产生65~90 pL体积的液滴,打印的液滴分辨率最高可达450 DPI(Dots per inch,即每英寸所打印的点数)。

为了制备并测试Al2O3/PMMA交叠薄膜,首先在90 ℃的反应温度下沉积60 nm Al2O3薄膜,待沉积结束后,将样品转移至喷墨打印系统进行PMMA成膜。打印完成后静置2 min,使墨水流平成膜,然后在氮气环境中紫外固化2 min,形成PMMA有机薄膜。重复无机和有机膜层制备,形成不同堆叠Al2O3/PMMA交叠薄膜。图1(c)为原子层沉积和喷墨打印交替制备的3对Al2O3/PMMA交叠薄膜结构。

图1 (a)原子层沉积制备Al2O3薄膜示意图;(b)喷墨打印压电喷嘴按需喷墨示意图;(c)3对Al2O3/PMMA交叠薄膜结构示意图;(d)绿光OLED器件结构图。

采用全自动Cluster蒸镀系统(Choshu Industry,日本)制备绿光OLED器件,用于验证薄膜封装性能。OLED为简单的3层发光结构,如图1(d)所示。首先将ITO玻璃基板进行超声清洗,按照去离子水、丙酮、酒精、去离子水顺序分别超声清洗10 min。接着利用高纯氮气将基板吹干并放入烘箱进一步烘烤;将洁净阳极基板放入CIC蒸镀设备沉积腔中,抽真空低至5×10-5Pa,OLED发光层和功能层的蒸镀速率为0.1 nm/s。各层厚度分别为Al阴极150 nm、LiF 1 nm、Alq350 nm、α-NPD 50 nm。Al阴极对器件有一定的水氧阻隔作用,可以减少ALD制备Al2O3过程中水汽对器件的影响。

2.2 薄膜性能测试

采用原子力显微镜(AFM,Bruker Multimode 8)观察薄膜表面形貌,X射线光电子能谱分析仪(XPS,ESCALab250,VG,USA)探测Al2O3薄膜的组分。接触角测试仪(SL200KS,Kono,USA)用于表征薄膜表面浸润性。利用台阶仪(Bruker,DektakXT)测试薄膜的厚度,紫外-可见分光光度计(Shimadzu,UV-3600)测量薄膜的光学透过率。

采用钙膜腐蚀的电学测试法得到薄膜水汽透过率(WVTR),用于表征封装薄膜的阻隔性能[18-19]。首先在洁净ITO 玻璃上利用真空蒸镀系统(Kurt J. Lesker,USA)制备厚度为200 nm的钙膜,在其上面沉积不同封装薄膜进行保护。利用万用表(Agilent 34410A)配合信号采集软件捕获电路中实时变化的电压和电流变化信号,探测钙膜电阻率变化情况,WVTR(用R表示)计算公式如下:

(1)

其中,n是腐蚀反应的量比,因为Ca膜的电阻变化95%是由水汽破坏引起的,一般取n=2。钙的电阻率为δCa=3.91×10-8Ω·m,钙的密度为ρCa=1.55 g·cm-3;MH2O和MCa分别为H2O和Ca的质量,其中MH2O=18 g·mol-1,MCa=40 g·mol-1;L和W分别是测试中钙膜的长度和宽度;SCa和SWin分别是钙膜有效测试面积和测试窗口面积。实验中L/W=1,SCa/SWin=1。

3 结果与讨论

3.1 Al2O3薄膜的低温生长

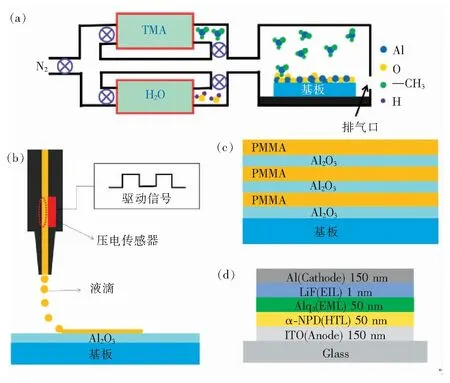

为了避免高温生长对柔性OLED器件性能的影响,本实验首先研究Al2O3薄膜的低温(90 ℃)生长。图2(a)~(c)所示为90 ℃条件下生长Al2O3薄膜的XPS能谱图,Al 2p和O 1s的结合能分别为74.4 eV和532.1 eV,与文献报道的Al2O3能谱图一致[19-20],说明采用ALD在低温条件下成功制备了Al2O3薄膜。并且ALD制备Al2O3薄膜表面平整致密,图2(d)显示出了1 μm×1 μm AFM观测图,其粗糙度均方根值为(0.337±0.009) nm。平整致密的薄膜表面可以提高水汽阻隔性,并有利于后续有机封装材料的均匀成膜。

墨水的浸润特性决定其能否较好地在基材上进行成膜。为了验证PMMA墨水在无机Al2O3薄膜上的铺展特性,测试了PMMA墨水在氧化铝薄膜中的接触角为17.07°,如图2(e)所示。通常,当液滴的接触角小于90°,说明液滴在相应薄膜上是浸润的,具有较好的铺展效果,有望形成高性能Al2O3/PMMA交叠的封装薄膜。

图2 (a)ALD生长Al2O3的XPS能谱图;Al2O3的XPS能谱中Al 2p(b)和O 1s(c)的高分辨能谱;(d)Al2O3薄膜的AFM表面形貌图;(e)PMMA墨水在Al2O3薄膜上的接触角。

3.2 PMMA在Al2O3薄膜表面的均匀成膜

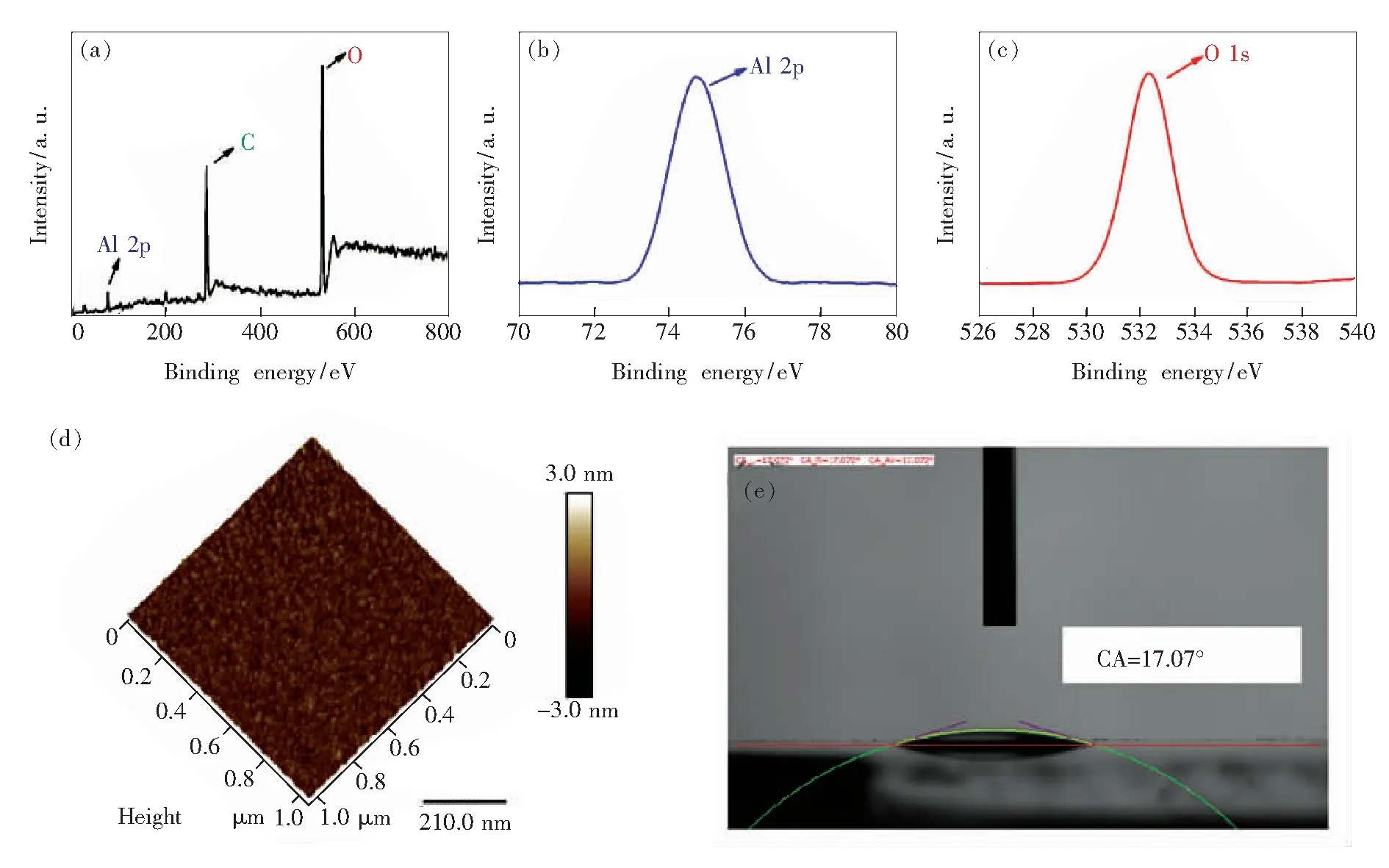

调节打印机喷头温度为60 ℃,并控制电压信号,直至每个喷头形成稳定、匀速的液滴,如图3(a)所示。其中,内嵌图为喷墨打印PMMA液滴的形貌,液滴大小均匀,且较好地处于同一水平线分布,形成阵列化液滴。保持打印机喷头温度和喷头压电电压等参数不变,进一步研究了打印分辨率对PMMA薄膜厚度的影响规律,如图3(b)所示。图3(c)~(e)分别为不同打印分辨率下,PMMA墨水在氧化铝薄膜上的成膜形貌图。实验发现,打印分辨率太低,PMMA墨水无法铺展形成均匀薄膜,或者成膜的均匀性差,表面凹凸不平。分辨率太高,打印耗时更长,虽然能成膜,但是会造成薄膜中央凸起而边沿薄,中央与边沿厚度差异较大导致整体成膜不均匀。因此,打印分辨率过高或者过低,PMMA薄膜的厚度误差范围都较大。打印分辨率为300×300 DPI时,PMMA薄膜最均匀,厚度为(7.74±1.09) μm。

喷墨打印PMMA的成膜均匀性将影响Al2O3/PMMA交叠薄膜均一性,进而影响封装薄膜的阻隔特性和弯折性能。AFM测试结果表明,喷墨打印PMMA薄膜表面平整,粗糙度均方根值为(1.08±0.07) nm,如图3(f)所示。通过水接触角测试发现,PMMA薄膜具有较强的疏水性,接触角约为110.57°,如图3(g)所示,表现出一定的疏水性。这种疏水特性不利于水汽吸附于PMMA薄膜,有望提高Al2O3/PMMA交叠薄膜的水汽阻隔性能。

图3 (a)喷墨打印PMMA液滴速度测试图及其形貌图(内嵌);(b)PMMA薄膜厚度与打印分辨率关系;打印分辨率分别为100×100 DPI(c)、400×400 DPI(d)、300×300 DPI(e)时,PMMA在Al2O3薄膜上成膜的形貌照片;(f)PMMA薄膜的AFM表面形貌图;(g)PMMA薄膜水接触角。

3.3 薄膜封装性能

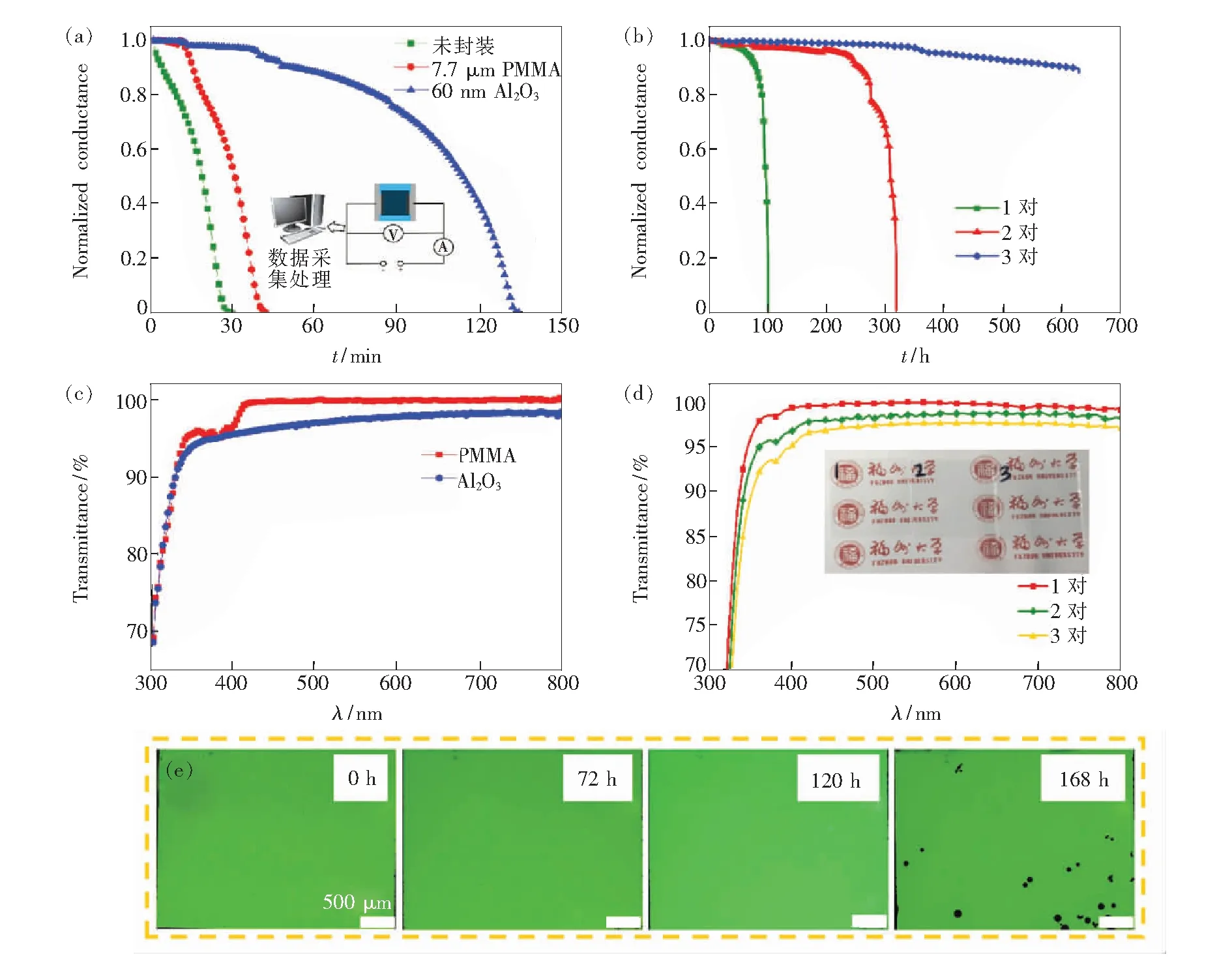

文献结果以及本实验结果均表明ALD制备Al2O3薄膜平整致密,薄膜表面缺陷少[21-23]。为进一步研究ALD生长Al2O3薄膜、IJP制备PMMA薄膜和Al2O3/PMMA交叠薄膜的封装性能,分别将这3种薄膜制备在金属钙膜表面,并在环境温度25 ℃和相对湿度(RH)为50%条件下进行钙电学测试。鉴于Choi等的研究[24],Al2O3薄膜为60 nm时,薄膜应力小,水汽透过率最低。本实验中Al2O3薄膜厚度定为60 nm,PMMA薄膜厚度为7.7 μm,打印分辨率为300×300 DPI。覆盖有单层PMMA薄膜、单层Al2O3薄膜和未封装钙膜的归一化电导率随时间的变化趋势如图4(a)所示。对比未封装钙膜,PMMA薄膜与Al2O3薄膜均延长了钙膜的寿命。计算结果表明,单层PMMA薄膜与Al2O3薄膜的WVTR值仅为1.87 g/(m2·d)和1.36×10-2g/(m2·d)。PMMA有机薄膜交联聚合物链之间一般为多孔结构,水汽容易通过,水汽阻隔能力较差。ALD生长Al2O3薄膜致密,展示出一定的封装性能。然而,单层PMMA薄膜和Al2O3薄膜均仍无法满足OLED器件的应用要求。

为了实现高水汽阻隔性能的封装薄膜,将有机与无机薄膜进行交叠实现优势互补。利用Al2O3/PMMA交叠结构封装钙膜时,先生长Al2O3薄膜,再沉积PMMA薄膜。如图4(b)是1~3对Al2O3/PMMA交叠薄膜结构在25 ℃/50% RH环境中的钙电学测试归一化曲线。随着堆叠对数增加,封装性能逐步提升,3对Al2O3/PMMA交叠薄膜封装的钙膜在600 h内归一化电导率变化极为缓慢,展示出良好的阻隔性能。将图中的曲线拟合后计算得到1~3对堆叠薄膜的WVTR值分别为1.6×10-3,4×10-4,8.34×10-5g/(m2·d)。相比单层薄膜封装结构,交叠薄膜水汽阻隔性能有了很大提升,说明喷墨打印制备的PMMA薄膜能与原子层沉积的致密Al2O3薄膜实现良好的结合。此外,在电导率变化曲线中发现,刚开始电导率下降缓慢,此时只有极少部分水汽穿过封装薄膜;随着水汽不断渗透,当封装薄膜在某个地方存在针孔,外界水汽会沿着通道迅速与内部钙发生反应,并迅速扩散至整体钙的膜层,因而钙膜的电导率会在短时间内发生急剧变化。

封装薄膜的光学透过率极大地影响有机电致发光器件的出光效率。实验中利用紫外-可见分光光度计测试不同封装薄膜结构的光学透过率。图4(c)是单层PMMA(7.7 μm)薄膜与单层Al2O3薄膜(60 nm)的光学透过率,在可见光范围内均大于95%,显示出极高的光学透过率。由这两种薄膜形成的不同交叠结构,同样具有良好的透光性。随着交叠对数增加,在可见光范围内光学透过率略有下降,但是仍能保持高于95%的高透光性,如图4(d)所示。实验结果表明,本实验制备的Al2O3/PMMA交叠薄膜同样可用于顶发射OLED器件和透明OLED显示器件等对透光性具有特殊要求的器件封装。

图4 (a)单层Al2O3和PMMA薄膜钙电学测试归一化曲线(25 ℃/50% RH),嵌入图是钙电学法测试装置示意图;(b)不同堆叠对数Al2O3/PMMA交叠薄膜的钙电学测试归一化曲线(25 ℃/50% RH);(c)单层Al2O3和PMMA薄膜的光学透过率;(d)Al2O3/PMMA交叠薄膜的光学透过率,嵌入图是不同堆叠薄膜结构的透光性照片;(e)3对Al2O3/PMMA堆叠薄膜封装的OLED 器件(60 ℃/85% RH,测试电压为5 V)在不同时间的发光照片。

为了验证Al2O3/PMMA交叠薄膜在实际OLED发光器件的封装效果,将其沉积在绿光OLED器件表面,并置于60 ℃/85% RH的高温高湿残酷环境中测试。为了排除OLED材料本身对器件发光稳定性的影响,采用同一器件在不同时间黑点出现和变化情况来评估薄膜封装效果,结果如图4(e)所示。在3对Al2O3/PMMA交叠薄膜的保护下,虽然封装薄膜的总厚度仅为(22.3±2.5) μm,OLED器件在120 h内几乎不受外界水汽破坏,没有发现黑点产生,体现出有机/无机交叠结构优异的封装性能。经过168 h测试,器件逐渐开始出现黑点,且开始时互不相连,可能是由于封装薄膜中存在的针孔或颗粒等缺陷逐渐成为水汽渗透通道等原因造成。此外,黑点并不是从器件边沿出现的,说明3对Al2O3/PMMA交叠薄膜已经能较好地保护具有边沿落差的OLED器件。为了进一步提高Al2O3/PMMA交叠薄膜的封装性能,可以通过纳米材料复合或者界面处理提高有机材料的水汽阻隔性能,并尽量避免在成膜工艺过程中颗粒等杂质所导致的缺陷。除了水汽阻隔性能,工艺复杂程度和弯曲性能也是OLED器件薄膜封装时需要考虑的因素。一般情况下,随着Al2O3/PMMA交叠薄膜堆叠对数的增加,薄膜水汽阻隔性能提高,但需要更长的工艺时间,且堆叠对数增加将导致封装薄膜应力增加,从而增加无机膜层断裂的概率,降低封装性能。

4 结 论

本文通过原子层沉积技术实现了致密无机Al2O3薄膜的生长。利用喷墨打印技术实现了有机PMMA薄膜在Al2O3薄膜表面的均匀成膜,并成功制备出具有高水汽阻隔性能的Al2O3/PMMA交叠封装薄膜。研究结果表明,随着堆叠对数的增加,封装薄膜的水汽阻隔能力提升,在25 ℃/50% RH的环境中测得3对Al2O3/PMMA交叠封装薄膜的水汽透过率(WVTR)为8.34×10-5g/(m2·d),相应的OLED器件在120 h内几乎不受破坏。此外,交叠的封装薄膜显示出了良好的光学透过率。