不同类型碳源爆轰合成聚晶金刚石特性研究

张世潇,仝 毅,商士远,黄风雷

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

金刚石具有超硬、耐磨、热敏等许多优异性能,广泛应用于工业生产。但天然金刚石数量有限,成本高昂,因此人们研究人工合成金刚石。自从20世纪50年代,人们首次合成了人造金刚石[1]以来,经过多年的发展,如今已经形成了以静态高温高压法[2-3],低压化学气相沉积法[4-5],激光诱导法[6],动态超高压高温合成法为代表的人造金刚石的研究和生产体系。其中动态高压高温法主要是利用炸药爆炸时产生的巨大能量或高温高压环境合成金刚石,包括飞片冲击法[7],爆轰产物法[8],直接爆轰法[9]等。1982年前苏联科学家Staver等[10]首次使用爆轰产物法,利用负氧平衡炸药爆轰合成了纳米金刚石。之后人们又发展了直接爆轰法,它将外加碳源与高能炸药混合,利用炸药爆炸瞬间产生的高温高压条件使外加碳源相变为聚晶金刚石,通过爆轰法得到的聚晶金刚石简称DPD(detonation polycrystalline diamond)。在爆炸产生的极端环境条件下,金刚石成核的临界直径很小,碳源会大量成核、聚结从而形成微米级的DPD。聚晶金刚石具有许多单晶金刚石所不具有的性能,如冲击韧性,可加工性,自锐性等,因此在许多领域中得到了广泛的应用。

目前多以石墨作为外加碳源,采用直接爆轰法对聚晶金刚石进行工业化生产,但对于其他类型外加碳源的研究较少,自然界中存在大量植物,利用干馏秸秆合成聚晶金刚石的研究还少见报道,本研究正是在此背景下,借鉴前人的相关研究工作,以不同类型植物干馏秸秆为外加碳源,采用直接爆轰法合成聚晶金刚石,同时利用SEM、XRD、激光粒度对合成的金刚石进行性能表征,对于探索新的合成金刚石碳源和进一步理解合成机理具有参考价值。

1 实验

1.1 材料与仪器

材料:石墨;干馏秸秆;8701炸药;8号雷管;浓硫酸:分析纯;高氯酸:分析纯等。

仪器:X射线衍射仪,D8advance型,德国布鲁克AXS有限公司;激光粒度测试仪, LA-920型,HORIBA公司;高分辨率扫描电镜,S- 4800型,日立公司;离心机,LXJ-IIB型,上海安亭科学仪器厂;数显搅拌电热套,HDM-1000D型,常州荣华仪器制造有限公司;真空干燥箱,DZF型,上海坤天实验室仪器有限公司; X射线衍射仪,D8advance型,德国布鲁克AXS有限公司;纯水机,CSR-1-20(II)型,北京爱斯泰克科技开发有限责任公司;爆炸罐、玻璃仪器等。

1.2 合成与提纯方法

本次实验采用直接爆轰法合成聚晶金刚石,共3组实验,各组外加碳源分别为:石墨、干馏棉花杆、干馏葵花杆,编号分别为1、2、3,压装药柱组分比例为8701∶外加碳源=90∶10,药柱尺寸为φ30 mm×30 mm,药柱密度约1.53 g/cm3,将两发药柱串联放入爆炸罐内的水袋[11]中起爆并收集爆轰灰。

本实验采用浓硫酸和高氯酸联合氧化法,对爆轰灰进行化学提纯,除去爆轰灰中的石墨、无定形碳及金属等杂质,得到纯净的金刚石。

第一阶段只用浓硫酸与爆轰灰进行反应,其反应式如式(1)和式(2),此过程包括升温,搅拌混合等过程。

(1)

其中,M代表爆轰灰中存在的各种金属杂质。

(2)

第二阶段是通过分液漏斗向浓硫酸与爆轰灰混合液中滴加高氯酸发生反应式(3)和式(4),当反应液颜色变灰白色后说明基本完全反应,继续滴加30min高氯酸后,降温冷却,对反应产物进行水洗离心处理,之后烘干得到金刚石。

(3)

(4)

1.3 表征方法

采用X射线粉末衍射仪对合成聚晶金刚石进行物相分析,测试条件:Cu靶Kα线,波长λ=0.154 06 nm,管压 40 kV,管流40 mA,扫描范围2θ为10°~100°,扫描速度 4(°)/min,测角仪精度0.02°。

采用扫描电镜法(SEM)表征产物的形貌。测试条件:加速电压为15 kV,分辨率:1.0 nm。

采用激光粒度仪表征产物粒度分布范围。金刚石相对折射率:180a000I。

2 结果与分析

2.1 物相分析

对碳源及爆轰所得金刚石进行XRD测试,结果如图1所示。

图1 XRD衍射图谱

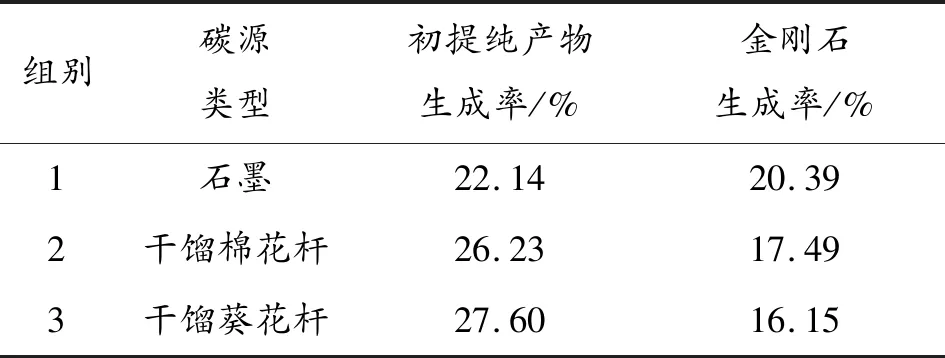

本次共进行了3组实验,每组进行3次爆轰实验,对实验结果数据进行初步整合计算,并结合XRD物相分析,最终结果如表1所示,与石墨相比,爆轰过程中干馏秸秆的金刚石生成率明显低于石墨,两种干馏秸秆之间的生成率相近。 通过XRD图像显示,干馏秸秆本身并不含石墨,但在爆轰过程中相变生成了石墨与金刚石。

表1 合成实验产物生成率

由于炸药爆轰的瞬时性,碳源处于高温与高压同时作用的时间是微秒级的,时间极为短暂,分析认为干馏秸秆中的类石墨晶体结构和类金刚石晶体结构在高温高压下吸收能量同时相变生成石墨和金刚石。由于干馏秸秆相变石墨过程中吸收了大量能量,导致相变为金刚石的能量减少,使2、3组金刚石产物生成率比第1组低18%左右。同时,干馏秸秆合成的初提纯产物生成率高于以石墨为外加碳源合成的产物生成率,也说明干馏秸秆自身的不规则原子排布更易发生相变。对于初提纯之后残余的石墨可用高氯酸氧化进行重复提纯,得到纯净的金刚石。

产物金刚石具体衍射数据如表2所示。

表2 产物金刚石对应的X射线衍射数据

从衍射图谱及表2中数据可知,提纯产物的XRD图谱在衍射角2θ分别为43.9、75.3°、91.4°位置附近均出现了衍射峰,用金刚石标准卡(JCP:03-065-6329)比对可知这3个衍射峰是立方金刚石的特征衍射峰,分别对应〔111〕、〔220〕、〔311〕晶面。由此可以确定最终产物是金刚石。

此外,从表2中数据中可以看出,干馏秸秆合成出来的金刚石对应的衍射角2θ比石墨合成的金刚石衍射角更接近标准卡对应值,这说明利用干馏秸秆合成的金刚石晶格比石墨合成的金刚石更加完整。

石墨合成的金刚石的晶面间距大于干馏秸秆合成的金刚石的晶面间距,说明石墨合成的金刚石晶面上原子排列比干馏秸秆合成的更紧密,这是因为石墨中碳原子为层状稳定结构,而干馏秸秆中碳的排列更多的是无序松散的,所以相变形成金刚石后石墨合成的金刚石中原子排列更紧密。这也是造成干馏秸秆合成的金刚石晶粒尺寸大于石墨合成的金刚石的一个原因。

此外,由于干馏秸秆本身密度低于石墨,且相对于石墨更加松散,具有更大的比表面积,在高能炸药爆轰时可以更好地吸收能量,金刚石生长时间维持更长,使晶粒尺寸更大。同时,石墨结构更稳定,打破原有结构所需要消耗的时间更多,剩下的用于支持金刚石生长的时间减少,故石墨做碳源得到的金刚石的晶粒比干馏秸秆的小。

2.2 扫描电镜(SEM)形貌分析

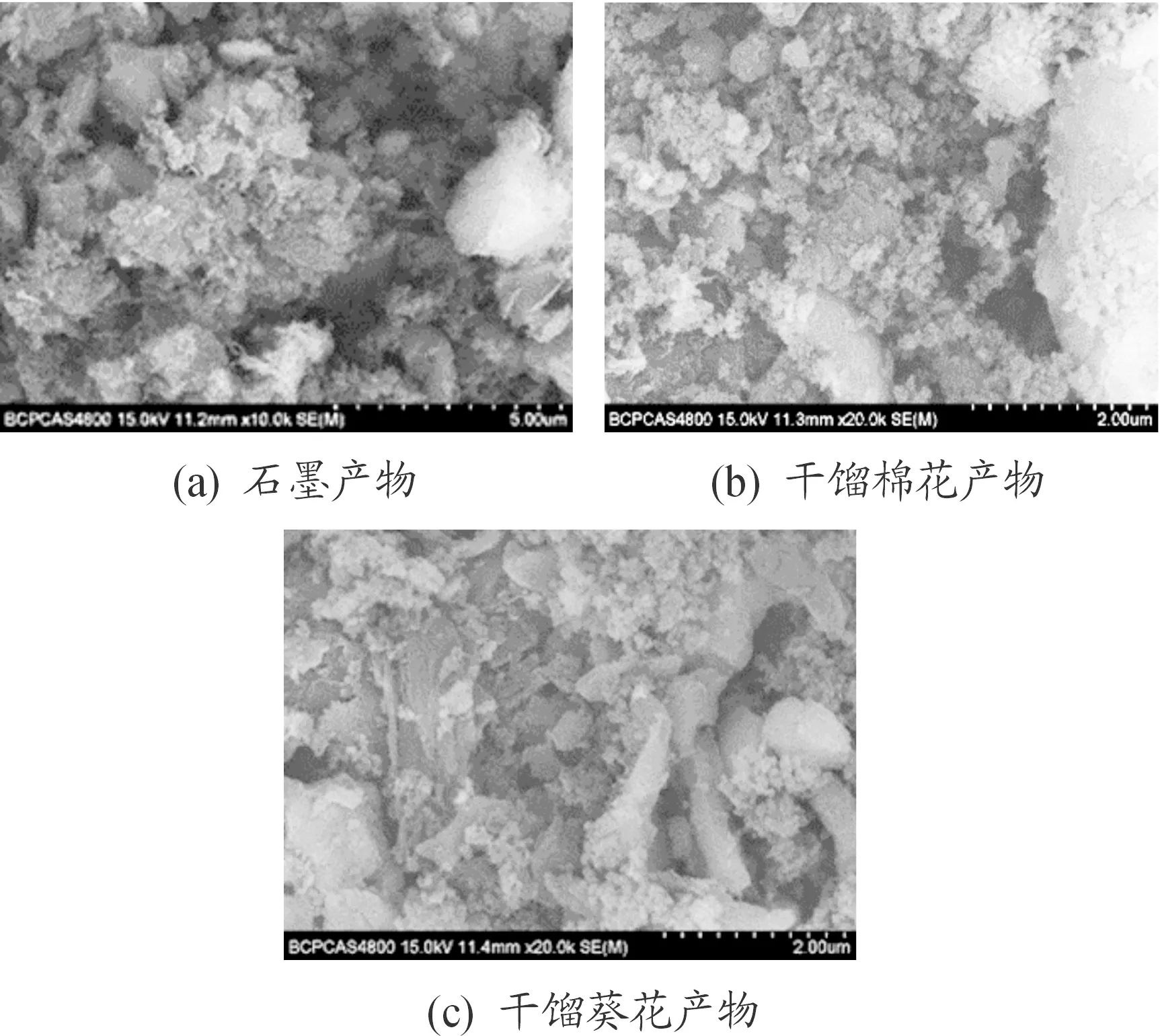

对3组实验所得金刚石进行SEM测试,其SEM图像如图2所示。

图2 产物金刚石SEM图像

从SEM图像中,可以直观地看到,生成产物中小尺寸颗粒数量较多,且粒径尺寸较大的颗粒表面附着有很多小粒径颗粒,产物中颗粒度分布范围很大。产物的形状很不规则,多为块状,层状结构,部分块状结构表面有微裂纹,这些现象说明生成的部分金刚石晶格不完整,存在内应力。一些大颗粒可以看出是由许多小颗粒聚合形成,且颗粒尺寸明显大于XRD结果中的晶粒尺寸,这说明产物存在团聚现象,也是产物存在聚晶金刚石的证明之一。

同时,从图2可以看出石墨合成出的DPD与干馏秸秆合成的DPD形貌相近。因此,两者合成的聚晶金刚石的变化机理类似,根据前人对高温高压下合成金刚石的机理研究[12-16],推测在爆轰条件下,外加碳源合成DPD过程为:首先随着炸药爆轰释放能量,碳源所处环境温度压力急剧升高,原子热运动更加剧烈,外加碳源受高温高压作用,碳原子从原有位置逐步向金刚石结构中碳原子位置偏移,并在颗粒自身某一位置或多个位置形成金刚石核,然后以晶核为起点逐步生长形成金刚石。 当爆轰反应区内的压力温度开始衰减,低于引起外加碳源相变的热力学条件时,晶体停止生长。期间,单个颗粒内部可能出现多个晶核的同时生长,形成聚晶金刚石;或者已形成的金刚石颗粒与周围相邻的金刚石碰撞粘结,形成聚晶金刚石。

2.3 粒度分析

激光粒度测试结果曲线如图3所示,产物的颗粒尺寸如表3。

图3 产物激光粒度测试结果曲线

表3 产物的颗粒尺寸

表3中MV表示按体积平均的颗粒尺寸,MN表示按颗粒数平均的颗粒尺寸,MA表示按表面积平均的颗粒尺寸,3种表示形式都能说明物体的颗粒尺寸,只是侧重点不同。D50表示低于这个尺寸的颗粒占所有颗粒总数的50%。

从图3及表3中数据可以看出,每组的自身的MN值明显比MV、MA 、D50值小,这说明合成出的金刚石中粒径尺寸很小的颗粒有许多,具体如下:以石墨为碳源得到的产物主要分布在2 μm左右,1~10 μm占了83%左右,1~3 μm占了50%左右,以干馏棉花杆为碳源得到的产物主要分布在0.8 μm左右, 0.4~3 μm占了89%左右,0.4~1.2 μm占了50%左右,以干馏葵花杆为碳源得到的产物主要分布在0.75 μm左右,0.4~3 μm占了89%左右,0.4~1.1 μm占了50%左右。以石墨为碳源合成的产物颗粒度明显大于干馏秸秆产物的颗粒度,其中干馏棉花杆产物颗粒度与干馏葵花杆产物颗粒度相近。结合前文XRD结果,可知三组实验合成的金刚石颗粒尺寸均大于晶粒尺寸,所以合成的金刚石为聚晶金刚石。

石墨产物中的大颗粒DPD含量远高于干馏秸秆产物。这是由于干馏秸秆松散的结构状态,在爆轰中形成的金刚石颗粒之间距离大于石墨形成的金刚石颗粒,颗粒之间的碰撞概率降低,导致形成的金刚石颗粒度低于石墨合成的金刚石。

总体而言,石墨合成出的金刚石的颗粒尺寸明显大于干馏秸秆合成的金刚石尺寸。

3 结论

1) 以干馏秸秆为外加碳源,采用直接爆轰法可以获得立方晶型的聚晶金刚石,与石墨碳源产物相比颗粒度较小,晶粒尺寸更大,晶格更加完整,同时还有少量石墨相生成。

2) 石墨比干馏秸秆爆轰合成的金刚石颗粒度分布范围宽,在粒径尺寸较大的颗粒表面还附着有很多纳米尺度的小颗粒,呈聚结形貌。

3) 在爆轰条件下,干馏秸秆中的碳转化生成金刚石的机理与石墨合成金刚石类似,首先碳原子偏移形成金刚石核,并开始生长,期间相邻的金刚石相互粘结,形成聚晶金刚石。