视觉识别技术在智慧码头的应用

邱涛 李凌凯

目前,我国智慧码头在很多方面仍未摆脱人工作业,这使得智慧码头在作业效率、作业安全等方面面临巨大挑战。视觉识别技术的发展使得基于视觉识别技术的自动化相关技术得以实现并进步。视觉识别技术可利用计算机、摄像头等设备来模拟人的视觉功能,其作用不只是识别,更重要的是分析处理识别的内容,最终将处理结果应用于实际。随着视觉识别技术的不断进步和完善,视觉识别技术在智慧码头领域将发挥重要作用和独特优势,是港口实现智能化的必要手段。宁波梅山岛国际集装箱码头有限公司(以下简称“梅山码头”)智能化技术团队将视觉识别技术融入码头自动化系统,产生积极效果,为港口智能化发展提供优良模板。本文以提升码头智能化作业水平为目标,探讨视觉识别技术在智慧码头的应用情况。

1 智能集卡引导系统

集卡快速、准确地停到指定位置是实现桥吊和轮胎吊装卸作业自动化的关键。在传统作业流程中,集卡引导主要由码头现场指挥员负责,对指挥员的工作经验和人身安全保障的要求较高。目前,远控半自动化桥吊一般配备基于激光扫描的集卡定位系统,而此类定位系统存在因激光器被遮挡或受污染而定位失败等问题。智能集卡引导系统(intelli-gent chassis positioning system,ICPS)是在集卡定位系统的基础上优化升级而形成的基于双目摄像头视觉识别技术的新式引导方案(见图1)。目前,双目摄像头的应用已相对成熟。在恶劣天气环境下,双目摄像头在人工智能(artificial intelligence,AI)技术支持下的有效识别率远优于激光器。当集卡进入桥吊下方作业车道时,2个双目摄像头分别从不同角度同时识别,并将识别到的图像传送至AI工控机;AI工控机结合摄像头在桥吊的绝对坐标系定位集卡的相对坐标,从而确定集卡在桥吊下方的具体位置(包含车道方向位置和桥吊小车方向位置);此外,摄像头还能识别集卡车头和车尾、集卡是否带箱以及集装箱在集卡上的摆放位置。AI工控机与桥吊可编程逻辑控制器(programmable logic controller,PLC)建立通信,获取桥吊作业数据,并对识别的图像进行建模,结合桥吊作业指令,实现空车引导、单小箱前后箱引导、单大箱引导及双箱引导,引导完成后将集卡到位信号反馈至桥吊。ICPS通过AI技术支持自学习后可以达到与激光器相近的车道方向精度。由于增加2个高精度摄像头,ICPS在桥吊小车方向的识别精度远高于传统集卡定位系统,并能有效避免传统集卡定位系统易发生的因激光器被遮挡或受恶劣天气影响而引导失败等问题。此外,由于摄像头识别范围覆盖桥吊下所有车道,当作业车道变更时,切换更加流畅,并支持多车道同时引导。

智能集卡進入桥吊群后,由于桥吊的全金属结构会影响集卡定位系统精度,需要依赖桥吊的集卡引导系统来实现集卡与桥吊的精准定位。基于视觉识别技术的ICPS可以为智能集卡提供桥吊下方辅助定位功能,并与智能集卡自身的防撞系统相结合,从而更有效地实现桥吊下方车与车防撞、车与人防撞以及车与桥吊防撞。

视觉识别技术能利用自学习后的防撞功能开发更多功能接口,实现码头智慧作业,例如:视觉识别系统可以在引导集卡的过程中形成电子围栏,从而有效避免人员误闯作业车道。系统识别驶入作业车道的集卡后,在集卡周边及其行驶方向区域内形成电子围栏(AI工控机自学习码头桥吊下方的集卡行驶规则,自动计算围栏区域)。若有人员误入该区域,系统通过ICPS显示屏提醒集卡司机谨慎驾驶。电子围栏功能非常适合智慧作业链中的智能集卡:智能集卡驶入桥吊下方的作业车道后,在ICPS的监控和引导下安全行驶,从而避免发生安全事故。

ICPS还能实现集卡防砸功能,避免桥吊在集卡没有停车到位的情况下放下集装箱砸到集卡车头等。此外,当桥吊未能将集装箱吊运至目标集卡上方时,集卡防砸功能触发,AI工控机发送命令至桥吊PLC,阻止桥吊起升机构继续向下。

2 光学字符识别系统

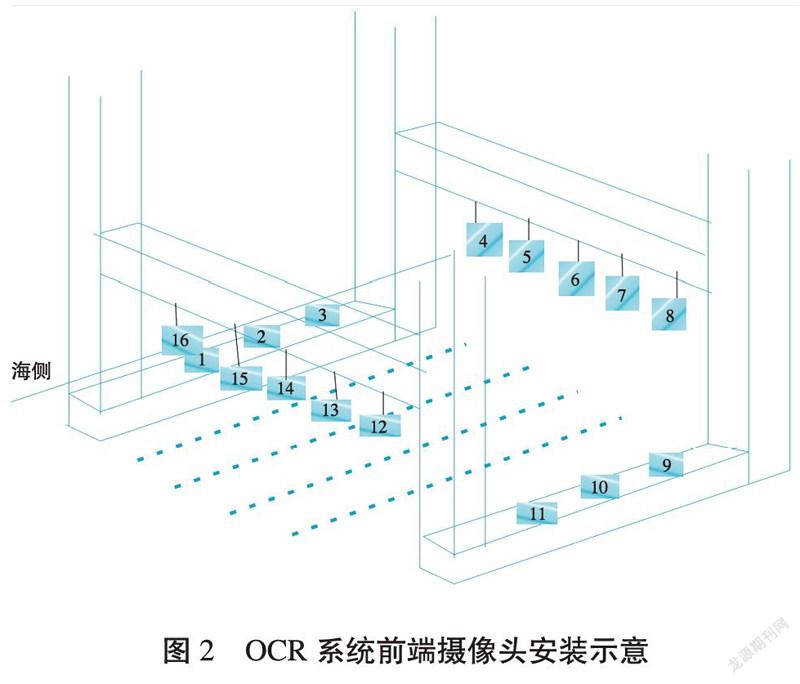

光学字符识别(optical character recognition,OCR)系统基于图像识别与处理技术,识别当前作业箱信息,包括箱号、箱型及集卡车号等。OCR系统控制器与作业设备进行数据交互,根据吊具位置、开闭锁状态等信息控制摄像头拍照,再对拍照结果实施有效识别,并通过接口协议将识别分析结果传输至智能理货系统。理货员通过智能理货终端核对分析结果,并提交正确结果。在OCR系统协助下,梅山码头实现1名理货员同时管理多台作业设备,从而有效降低码头人力成本。在整个作业流程中,理货员只负责最后的校验工作,从而大大优化自动化作业流程,提高码头整体作业效率。梅山码头在作业设备小车司机室后方部署2台枪机,用于识别集卡车号,并在联系梁及下横梁处布置16个摄像头(见图2),用于识别箱型和箱号,基本实现理货员后撤,极大地降低理货员工作强度和码头人力成本,取得良好的示范效应。

3 防摇防扭系统

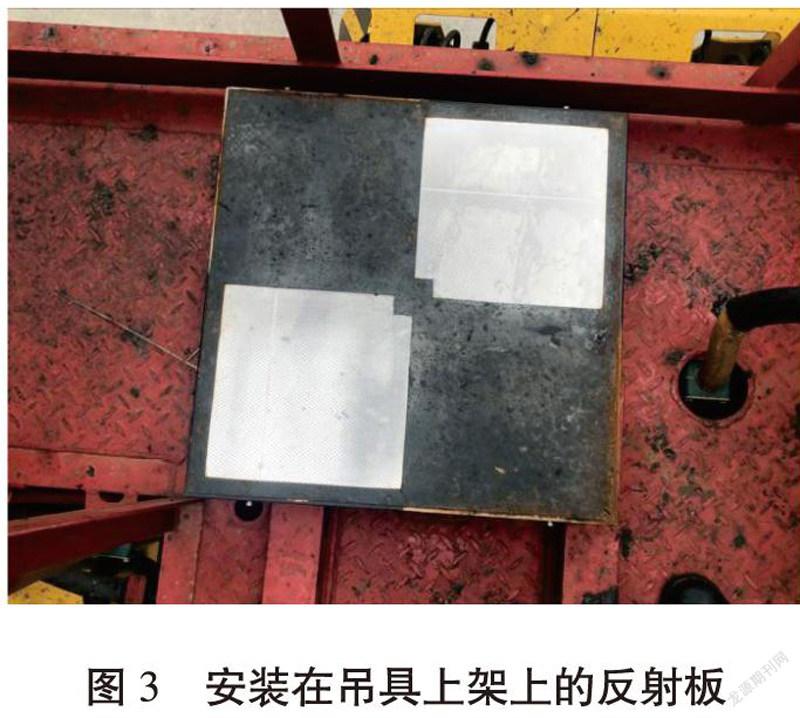

基于视觉识别技术的防摇防扭系统主要由安装在作业设备小车架上的摄像头、安装在吊具上架上的反射板(见图3)和相关软件组成。摄像头实时拍摄反射板并通过视觉识别技术分析识别后,将吊具相对位置和状态反馈至单机PLC,从而实现对吊具的实时调整。防摇系统通过调整小车位置和速度来控制吊具摆动,防扭系统通过倾转油缸带动钢丝绳来调整吊具倾转角度,从而实现对整个吊具的实时调整,使吊具在自动化作业过程中保持平稳状态,有利于缩短作业时间,提升整体作业效率和安全性。

4 轮胎吊大车防撞系统

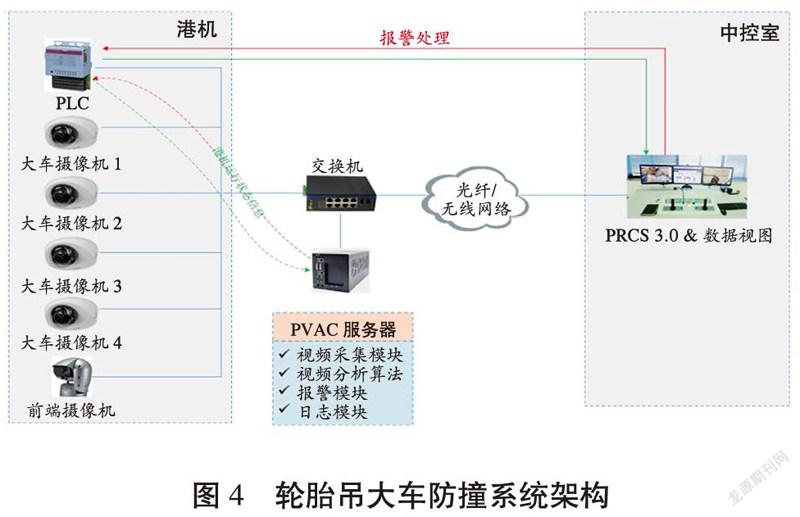

轮胎吊大车防撞系统(见图4)将基于智能视觉识别技术的视频流防撞方案与监控报警平台相融合,采用计算机视觉、卷积神经网络、虚拟计算等关键技术实现视频的精准采集和分析,能够识别和检测视频中的服装特征、安全帽、司机行为、固定目标和重要基建设施等,并通过自学习功能持续优化算法,不断提高识别精度,从而提高检测准确率,达到大车精准防撞的目的。目前,该系统自学习后的精度已达到95%以上,并且具有算法先进、结构简单、功能拓展灵活等优点,能较好地与码头业务系统融合。

智能视觉识别技术能够大大提高轮胎吊大车防撞系统的防撞精度:一方面,系统可对图像实施智能化分析,识别大车门腿前方的车辆和人员;另一方面,增设小车架高分辨率摄像头,识别小车架及吊具下方人员,实现全方位防撞。与传统超声波和机械限位式防撞系统相比,应用智能视觉识别技术的轮胎吊大车防撞系统具有增加安全防撞距离、提高防撞辨识精度、减少防撞过程中偶发因素造成的误感应、提高整体作业效率、降低机损和伤亡概率等优点。随着轮胎吊自动化作业的推广,在无司机监护的条件下,全方位识别检测显得尤为重要;因此,基于视频流技术的防撞系统将越来越多地应用于自动化码头作业设备。

5 结束语

随着视觉识别技术应用优势日益凸显,基于视觉识别技术的自动化作业系统成为梅山码头智能化建设重要的发展方向之一。这些系统项目的成功实施将进一步提升梅山码头的研发能力,有助于梅山码头积累港口设备自动化技术应用经验,从而为其他码头大规模推广远控技术提供参考和借鉴。

(编辑:曹莉琼 收稿日期:2021-08-05)