基于霍尔检测的开关门智能防夹控制技术研究

贺杰 周宏明

广东美的制冷设备有限公司 广东顺德 528300

1 引言

随着我国家电产品的全面数字化、全面智能化,采用滑动开关门装置柜式空调器的智能防夹技术研究变得越来越重要,现有光电检测技术通过安装光栅条的发光管和受光管间隔透光来产生反馈信号,再检测高电平或低电平持续时间来判断防夹[1],但此类装置安装难度较大,检测时间较长,灵敏度较低;另外通过电感与电容并联谐振电路来检测夹住障碍物后金属片阻抗变化的原理来判断防夹[2],但此类装置会对金属片造成不可恢复的形变或彻底损坏而使检测功能失效,而且不适用于安装在活动开关门上,并且不能检测开门过程中的防夹。

本文研究技术通过安装多极磁环于滑动开关门的驱动齿轮上,门板运动时将同步带动磁环转动,同时多极磁环附近布置霍尔,门板运动时多极磁环上的N、S磁极交替经过霍尔上方,产生高低电平,电平持续时间由门板运动速度决定。当门板受阻停滞时,电平持续时间拉长并超过正常持续时间,空调器通过比较该持续时间判断为异物卡住或夹住手指,同时驱动门板反向加速弹开。开关门智能防夹检测机构原理示意图如图1所示。·

2 传感器安装

传感器相对多极磁环的安装位置如图2所示。

磁极分布用S1,N1,S2,N2表示,当霍尔1的中心线对准S1、N1的交界线时,霍尔2必须对准其中S1或者N1的中心,如图3(a)所示;当磁环磁极较窄小或者传感器体积较大无法满足该设计要求时,霍尔2可以间隔一个对准S2的中心,如图3(b)所示。

传感器之间的中心距离d的计算公式如下:

其中:D为磁环直径、N为磁环极数、L为传感器与磁环的距离。

本文研究技术方案采用直径40 mm的48极磁环、SOT23标准封装的霍尔传感器和图3(a)的传感器安装方式,并通过考虑结构公差影响带来的偏移,设计传感器和磁环的距离L=0.8 mm。通过实验验证该方案在达到最佳倍频效果的同时,也能保证转动过程中霍尔传感器不会和磁环接触。

3 检测精度

3.1 最小检测宽度计算

最小检测宽度的理论计算公式如下:

其中:L为每个脉冲对应的距离,Nd为活动门板的个数,n为避检区脉冲的个数,δ为门板活动综合误差,β为门板交错间隙。

每个脉冲对应的距离L的理论计算公式如下:

其中:D磁环直径,N为磁环极数,A为齿轮传动比,nh为霍尔传感器的个数(倍频系数)。

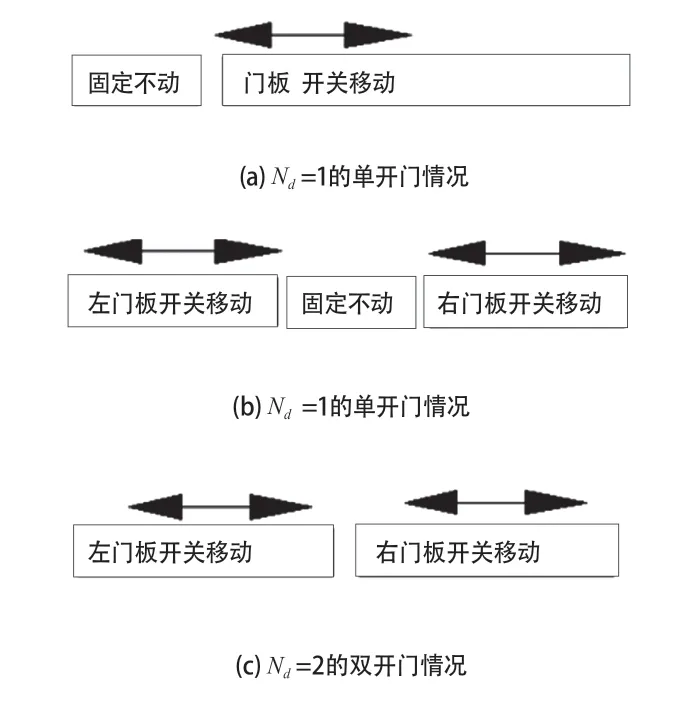

式(4)中活动门板的个数指的是被电机驱动的门板的数量,如果左右门板都在运动则Nd=2,如果固定一边只有一边的门板在动则Nd=1,类似单开门如图4(a)、图4(b)和对开门如图4(c)。

图4(b)的情况虽然左右两边的门板都有移动,但在中间有一段固定不动的区域,所以相当于两个单开门的设计组合在一起,也按Nd=1计算,对应这种情况左右门需要各安装1个检测组件分别检测。

式(4)中的门板交错间隙β指的是左右门板交错重叠的距离,如图5所示。图5(a)表示的是左右门板无交叠区的情况,图5(b)和图5(c)分别表示两种不同的交叠方式。

交叠区的存在增大了整个检测的容差性,推荐在不影响外观的情况下尽可能的增大交叠区的宽度。通过测量左右门板重叠部分的宽度得到交叠区β,如图5(d)所示。

门板综合误差δ测量方式如下:

其中:M为在开门状态下用手轻推门板确保同时齿轮没有转动的情况下测量门板移动的最大距离。

图1 开关门智能防夹检测机构原理示意图

图2 传感器安装示意图

图3传感器相对磁极安装位置

图4 电机驱动门板的数量情况

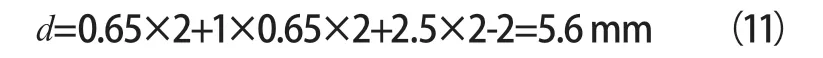

某参考X机型中由于两扇门对开的形式已经确定,所以N=2,测量得到δ=2.5 mm,β=2 mm,在齿轮组件已经固定不能改动的情况下A=1:1,使用直径40 mm的48极磁环,使用两个霍尔检测,根据公式(4)和公式(5)计算如下:

图5 左右门板交错的重叠距离

图6 示波器测试夹物区脉冲

3.2 最小检测宽度优化

已经计算得到某参考X机型在不改动结构的情况下可以做到的最小检测精度是8.2 mm,下一步说明如何通过优化结构进一步提高检测精度。

在前面的基础上通过结构优化可以进一步降低最小检测宽度,将检测最小宽度降低至6 mm作为设计目标,具有以下改进方案:

(1)使用一边门板固定,一边门板固定的方案。此时在式(8)中N=1。

(2)加长交叠区的长度。在式(8)的基础上把交叠区加长到4 mm。

(3)改变齿轮传动比,齿轮传动比改成2:1。

选择优化方案时可以综合几种方案同时进行,或者考虑结构和外观限制后选择其中可行的方案。避检区脉冲个数越多,出现夹死的概率越低。

本文研究技术方案通过对所安装2个霍尔传感器的检测信号进行异或,将检测信号进行倍频的方法提高检测精度,并设计齿轮传动比为3.5:1,同时增加避检区脉冲个数为3,改变设计参数,提高检测可靠性同时实现目标最小检测宽度如下:

4 反应灵敏度

4.1 最大反应时间计算

判断为异物卡住或夹住手指后需要快速做出反应将对机器损害和人体伤害降到最低,使用本技术进行检测的反应时间T的理论计算公式如下:

由于理论计算和实际值有一定的差异,故乘以一个延时系数α确保设计数据能达到使用要求,同时脉冲长度不均匀也会造成设计上的误差需要进行修正,修正后的公式如下:

其中:α为延时系数,θ为倍频误差系数。

延时系数α源于实际测量和理论值的差异,按2倍计算;倍频误差系数是由于结构误差造成的脉冲分频不均匀导致,2倍频设计时按极限情况下θ=2进行计算。

以某参考X机型为例,夹物区的平均脉冲长度t为100 ms,计算得到如下:故反应时间T在0.6 s以内,实际测试值在0 s~0.5 s之间。

4.2 最大反应时间优化

最终以示波器测得实际数据为准,如图6所示。

5 结论

本论文研究技术方案安装2个霍尔传感器,设计避检区脉冲个数为3,并调整齿轮传动比为3.5:1,设计阈值系数为1.5,通过调整磁环极数为48,加速区加速倍数为3来调整夹物区的平均脉冲长度,通过实验测试实现了最小检测宽度为6 mm,最大反应时间不超过1 s。

防夹功能、反应时间、力度和开关门的结构有很大关联,在机器的运输、跌落、长期运行的结构磨损过程中,可能会导致检测信号有误差和误判,需要软件控制逻辑调整设置阈值系数和避检区脉冲个数来进行容错处理。