门式起重机安全监控系统设计及应用

郑明亮

摘要:中储码头物料堆场吊装用起重机为通用门式起重机,与门座式起重机、集装箱岸桥等码头起重设备不同的是,通用门式起重机一般结构简单、跨度较小、起重量较小,现场管理人员、操作人员往往会忽视其安全性带来的风险。门式起重机安全监控可以将起重量传感器信号、大小车运行行程开关、舱门限位、起升极限限位、过载保护信号,防碰撞保护信号等集中采集监视,便于司机及维护人员观察。使用该系统可以快速有效的掌握起重机的运行状态、故障状况等,对提高门式起重机的生产安全,具有重要意义。

关键词:件杂货码头;门式起重机;安全监控;西门子s7-200

引言:

中储码头为件杂货码头,主要以螺纹钢、钢板、钢卷、钢管、H型钢等黑色金属为主,码头物料堆场起重机为20T通用门式起重机,由于起重机已使用多年存在设备较为落后、故障率高、超载超限的等问题,影响起重设备本体安全以及生产作业安全。

一、起重机安全监控系统的必要性

根据国家质检总局通告[1]2020年全国共发生特种设备事故和相关事故107起,其中起重机械事故27起,占比达25.3%,起重机械事故率占比仍然较高。中储码头属劳动密集型企业,装卸作业主要以起重机为主,风险性较高,加之作业人员文化程度普遍较低,安全意识薄弱,通过安全监控系统等技术手段加强现场监控十分必要。

二、起重机安全监控系统设计

2.1 安全监控系统的设计思路

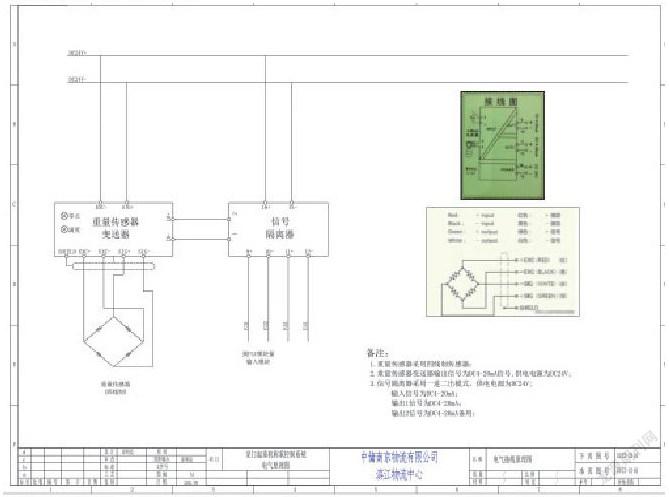

安全监控系统重点针对电气系统进行改造升级,主要分为称重超载系统改造、操作及故障显示、远程监视等三个部分。三个部分的核心关键为称重超载系统的改造,主要讲重量传感器信号采集后由重量传感器变送器将信号传送给PLC,为保证信号稳定,中间部分增加信号隔离器,再对PLC程序进行修改。运行监视及故障显示主要将PLC信号通过通讯端口输出至触摸屏,在触摸屏HMI控制软件上进行工程编译,实现运行监视功能。远程监视是将触摸屏通过以太网设置连接到外网,通过手机端APP软件进行远程实时查看。

2.2基本要求与功能

2.2.1信息显示:显示各机构运行准备条件;各机构操作状态;各机构运行状态;吊钩的实时重量;各行程限位开关状态和超载状态;PLC系统输入输出信号、报警及记录等。

2.2.2记录与查询:对上述显示功能中的各信息进行实时记录并可查询和导出;

2.2.3自检与停止:系统自身发生故障时能报警提醒,检出起重机发生故障或报警时具备停止功能;

2.2.4信息统计:统计起重机的作业时间、累计工作时间、工作循环、超载次数等;

2.2.5远程监控:可通过手机APP进行远程查看各信息显示。

2.3系统主要硬件组成

2.3.1触摸屏

配有5组独立的串口和一路CAN总线接口,以及一路以太网接口。串口可以连接PLC,经 PLC 处理过的状态信息和报警信号显示在触摸屏上。网口可以支持以太网协议和标准的MODBUS TCP协议以及网口自定义协议,并可以实现远程监控功能。

2.3.2 可编程控制器

PLC型号为西门子S7-200可编程控制器,负责监控系统主要的信息采集、处理和输出,PLC与触摸屏通过Modbus-TCP协议交换数据。此外S7-200通过从电气控制系统各操作和限位对应的接触器和中继的辅助触点取信号,采集操作指令、门限位、机构联锁、超载信号、行程限位等信号。

2.3.3 重量传感器变送器

重量传感器变送器为JY-S85型用于采集吊钩起重量,输出信号为4-20mA到PLC,PLC采集信号后进行计算处理,计算后的数据显示在触摸屏上。

三、起重机安全监控PLC程序及HMI远控程序

3.1 称重程序块

新增起升超载信号地址M20.0,起升重量传感器故障地址V200.2,超载报警输出地址Q2.7。在主起升空载的情况采集重量传感器信号值记录,该信号值为零位信号;将主起升满载的情况下采集重量传感器信号值并记录。根据空载、满载两个不同的信号值大小和实际起重量分析两者线性关系,两者相除计算出标定系数。程序块中将采集到的信号值用转换指令转换成实数值,该实数值通过DIV_R与标定系数计算得出实际重量值。程序中对实际重量值进行判断处理,重量值小于O或大于额定起重量后报起升重量传感器故障,实际重量值在合理区间内输出实际值。考虑到实际吊装过程中,因起重量大、速度快,容易由外部机械振动原因造成重量传感器变送器信号波动,故在程序中增加延时功能,当起重量大于额定起重量80%的时候进行1.5s的延时判断,延时后的起重量实际值超过额定起重量判定为超载,超载信号输出报警,主起升程序停止运行。

3.2 报警及信号输出程序块。

将原有程序中总接触器吸合、小车前进后退减速和停止限位、大车停止限位、大车锚定限位、大车防撞限位、大车热继电器、变频器故障等信号输出至触摸屏显示故障报警。另新增起重量超載,主起升过流继电器、主起升重量传感器等信号输出至触摸屏显示故障报警。

3.3 HMI远控程序

根据现场实际需要,在HMI程序中添加主画面、起升机构、大车行走、小车行走、PLC系统、故障报警等六个监视模块。主画面中有重量显示、总电源接触器吸合、起升超载报警信号、起升机构零位条件、小车行走零位条件、大车行走零位条件、上升下降档位、前进后退档位、左右行走档位等,可以直观反映起重机当前运行状态。在每个分项监视模块中接入有主令手柄、接触器输出状态、限位信号、保护限位、PLC输入输出等信号。故障报警模块则可以采集出PLC程序中所有的故障输出信号。整个HMI远控程序通过RS485通讯端口与西门子s7-200 PLC连接。进入程序中HMI以太网设置进行网络设置,设定访问ip地址并选定远程访问服务器地址。

四、起重机安全监控的安装与调试

4.1 机械及电气安装

将重量传感器变送器、触摸屏、电源模块、信号隔离器等硬件设备安装到位,所有硬件安装加固牢靠。根据新增重量传感器变松器、PLC输入输出点、触摸屏、电源模块、信号隔离器等按图纸说明要求进行接线,无线槽的地方套金属软管。通信电缆采用屏蔽双绞线,以增强对现场电磁波抗干扰作用,必要时可套金属管并确保金属管可靠接地。

4.2 系统运行调试

4.2.1系统调试及参数值校正

经检查确认设备及接线无误后进行系统调试及参数值校正。接好传感器和供电电源后,通过调节传感器变送器RV5从而调节变送器给传感器提供的激励电压。激励调整好后进行零点标定,将传感器处于空载状态,调节电压零点电位器RV1,用万用表测量电压值,尽可能接近零点示值;继续调节电流零点电位器RV3,用万用表测量输出电流,尽可能接近4mA,零点标定完成后查看PLC中的数据采集值并记录。

将传感器进行满载至20T,根据输出电压值调整满载电压点位器RV2,再根据输出电流值调整满载电流电位器RV4至20mA。进入PLC根据满载时的数据采集值和零点标定时的采集值进行比较,计算出标定系数,重新将标定后的系数写入PLC程序,即完成起重量参数的校正。 4.2.2系统试运行

无打开HMI手机APP程序,对照触摸屏显示进行系统试运行。负载空钩起升时,起重量显示0,满载起吊时,稳定钩头10s,显示起重量为20t。为验证超载报警输出功能是否正常,模拟超重状态下起吊,重物起升但未离开地面,此时显示起重量为21.2t主起升超载报警,主起升程序停止,其他监视功能均可正常。

五、结语

起重机安全监控系统在门式起重机上的应用实践表明,其的确可以在提高作业效率、减少超载超限吊装、缩短故障排查时间、确保作业安全等方面发挥重要作用。如何将起重机安全监控系统与大数据、人工智能、自动化装卸相结合将是未来发展的重要议题,一方面可以通过学习国内同行业先进经验,进一步探索不同货物的智能装卸方法;另一方面也可以积极引入科技公司先进技术,提供更优的智能化解决方案。