随钻测量数据自动采集与远程实时监控系统研发与应用

汪 湖 滨

(中国石油长城钻探工程有限公司录井公司)

0 引 言

目前国内多数的石油工程技术服务公司已经实现了基于WITSML标准的综合录井、钻井参数、钻井液性能等数据的自动采集与传输、资料处理和网上图表展示,但一直没有实现随钻实时数据的自动采集和井眼轨迹的分析预测[1]。近几年甲方用户充分利用随钻测井技术提高单井产量,在钻井实施过程中,各级用户迫切需要对随钻测井仪器发出的数据进行实时跟踪,故随钻测量数据成为地层对比、水平段岩性和油气评价跟踪的重要参数,然而当前大部分公司依旧滞留在搜集现场静态随钻数据,地质师手动记录井斜数据,基地技术人员不能够及时掌握详细的现场数据,使得决策人员对油气资源评价和钻井现场施工方案的制定出现一定的滞后[1-2]。针对上述生产需求,研发此系统实现了随钻数据自动传输、远程查询分析、历史曲线回放、数据下载、图表打印、模型分析等功能,将现场钻井参数与基地监控数据同步,使基地专家第一时间直观了解现场随钻数据变化,及时修正和调整导向指令,从而实现远程指导现场工作。

1 系统架构设计

针对现场随钻仪器类型多样、数据格式不统一、实时数据量大、图表统计复杂等特点,该系统采用Visual Studio 2017开发平台,C#开发技术,用户界面采用面向对象的设计模式,分别支持以功能和井为中心的两种主题界面,具有很好的维护性和扩展性。采集端口支持15种主流随钻仪器数据以毫秒级速率汇集到公共数据区,同时基地端实现数据图表的自动生成及实时发布,不同用户可选择通过PC 客户端、手机APP、网页浏览等多种方式获取现场的实时数据信息。

1.1 系统功能架构

随钻数据自动采集与远程实时监控系统分为井场端数据实时采集模块和基地端数据远程监控分析模块两部分,在井场端实现将不同网络环境下随钻仪器实测的数据进行采集、译码、加密后无线传输;在基地端构建多种数据模型,实时监测处理井眼轨迹、自然伽马、电阻率、综合录井等参数,对译码后的数据进行图形处理、展示、图表打印输出。系统部署在钻井现场的定向仪器房内,并连接井场局域网,通过局域网发送和接收WITS格式数据。此外系统对数据的访问权限通过授权机制分级管理来控制,系统管理员可以对用户进行管理,包括增加用户、修改用户、用户权限管理、删除用户,在确保数据跨专业共享应用的同时提高数据使用的安全性。

1.2 数据库设计

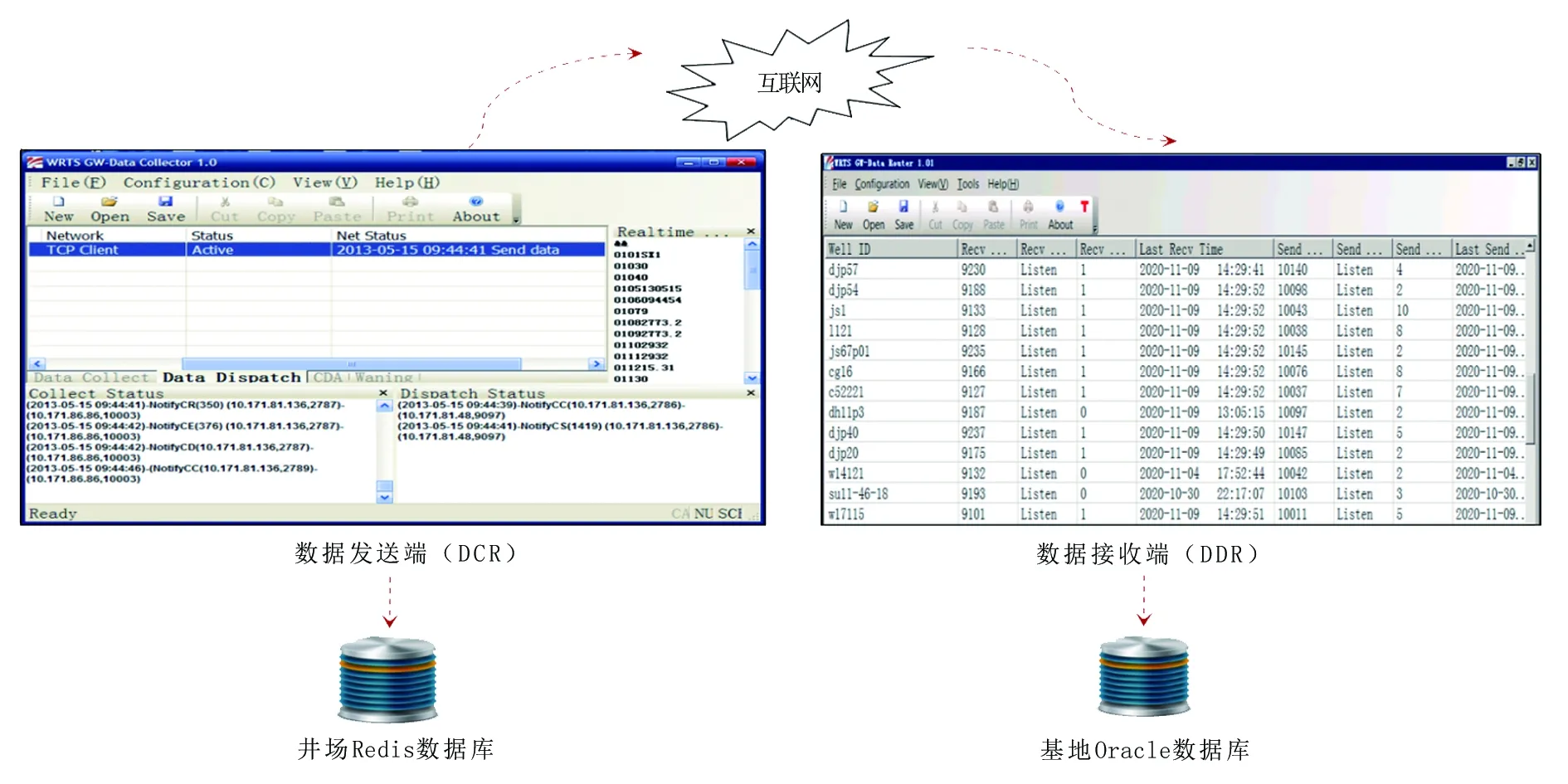

为适应多类型异构数据的统一存储,井场端采用Redis全内存数据库将数据按传输频率存储到本地数据库中,实现随钻参数与录井参数在内存中进行实时汇集,任意时间点数据在内存中连续存储,周期性地将更新的数据写入磁盘或者将修改操作写入追加的记录文件[3],大幅度提高了现场实时数据的存储速度,解决了综合录井数据与随钻实时数据因采集周期不同所导致的在同一时刻获取这两种数据无法实现的问题,保证了数据发送的实时性和有效性。

基地端为满足多类型数据的存储要求,在基地部署Oracle数据库,构建中心主库将各个井场回传的数据进行有序合理的结构化存储、数据异地备份及还原,同时采用视图机制对数据库进行安全管理,从而有效地对数据库信息进行安全管理(图1)。

图1 数据库设计

2 系统功能设计

系统创新研发了适配器设计模式的数据中间转换功能,将不同格式的数据转换为数据发送端DCR可以识别的数据进行实时传输,同时在基地端统一对数据进行分析处理,实现数据及图表的远程实时监测及历史曲线回放。

2.1 随钻数据采集

随钻测井仪器在井筒内开始工作后,前端采集软件即自动开始运行,通过实时监听随钻仪器广播接口,实时收集各型号仪器发出的新钻进地层的井斜数据、深度数据、时间数据、钻头数据、自然伽马数据、电阻率仪器状态等动态数据,转换接口进行数据项及数据单位的归一化处理,接口一端连接随钻仪,另一端连接数据发送端DCR,通过解析数据文件将实时数据转换成WITS格式的数据协议并发送给DCR,为实时数据显示和查询提供源头数据。由于目前国内随钻仪器种类多样,并且多种仪器采用自定义的数据格式进行数据发送,为实现良好的数据兼容,设计了适配器模式接口,通过适配器与各型号随钻仪对接,统一转换成标准WITS数据格式,为下游应用程序发送标准的数据。因为不同仪器都有自己的数据项编号,且不能与DCR传输协议对应,针对这一情况开发了仪器编号与CDA编号的对应策略,可以根据不同仪器的具体情况灵活配置提高采集效率。目前采集软件可支持贝克休斯、斯伦贝谢、哈里伯顿等15家公司的随钻仪器,能准确快速识别地层岩性和油水层,预测地层变化趋势。

2.2 随钻数据传输

通过引入ACE网络传输架构、FreeTDS和OCI数据访问工具开发实时数据传输中间件,实现井场与基地间的动静态随钻数据定点、定时、分段、增量、全井特性分类传输和随钻数据日志记录,传输软件分为现场数据发送端(DCR)和基地数据接收端(DDR),DCR将井眼轨迹、钻井参数、地质数据实时汇集后的数据存储到本地Redis数据库,并进行数据发送。由于钻井现场存在网络环境不稳定,通信信号会出现时断时续现象,当网络信号质量下降时,软件自动切换为增量或分段方式进行数据传输,以适应网络连接速度,一旦数据发送中断会自动记忆中断位置,通信恢复时优先补传LAS文件数据,减少数据传输流量,提高了传输效率,保证现场随钻数据的实效性和完整性。

随钻测量是一个实时动态的测量过程,后台数据库中的数据也随着测量过程不断地增加,由于数据的延时性,后台数据库中的增加数据不能保证与随钻发送数据及时同步[4-5]。为了解决这个问题,数据接收端DDR采用逐条对比和全井替换两种方式进行数据接收,及时查看数据库中是否有新增加的数据,通过在随钻数据存储表中建立标志位,利用可变化的标志位来确定哪些数据需要同步(图2),有效降低数据包传输量,减轻服务器压力。

图2 可变化标志位数据传输

2.3 综合分析

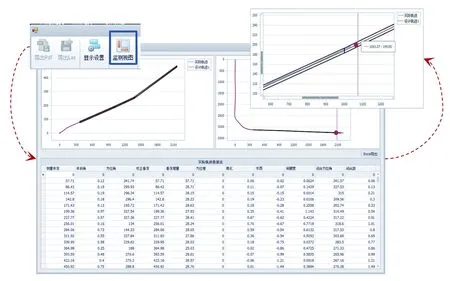

相较于传统的数据展示模块,该系统通过建立多种数据分析模型实现了实钻轨迹自动计算、垂深校正、数据回放等服务,同时根据需要将部分参数作为约束条件(插值或沿用),对其余参数通过多次迭代进行计算,综合预测出限定条件下的井筒轨迹参数,供技术人员定量分析,快速调整实钻轨迹,精准预测油层走势(图3)。

井身轨迹实时计算服务是通过建立空间圆弧轨迹模型及应用最小曲率半径算法[5],定时刷新现场同步回来的原生随钻测量数据,并计算出相应的衍生随钻测量数据。垂深校正服务是针对现场部分定向仪无法发送或者发送错误垂深数据的情况,通过已建立的轨迹模型和测深曲线,对随钻测量数据进行0.1 m高精度插值计算校正垂深,保证实时垂深曲线监测。数据回放服务是实现随钻测井曲线与LAS数据补传拼接绘制,并支持回放,方便技术人员查询历史数据,进行技术总结。

图3 轨迹参数分析

2.4 远程监控

随钻数据远程监控界面分录井数据、随钻数据、实时工具面三个区域进行数据综合展示,展示内容可灵活自定义接收数据项,支持动态配置修改,满足用户对随钻数据综合应用需求。

随钻曲线展示分为测深曲线浏览和垂深曲线浏览,曲线支持滚屏、缩放、图表的打印输出功能,并可以根据接收到的数据,实时准确定位到当前接收到数据的井深位置。测深曲线初次打开通过回放服务读取数据库中存储的历史数据,然后接收DDR软件发送过来的WITS实时数据包,实时刷新随钻曲线。软件支持曲线单道刷新显示,可以通过选择曲线模板,选择需要显示的曲线。由于现场采集软件有可能中断,修复通信后定向数据导出LAS文件补传数据,展示软件优先读取补传数据,然后接续实时数据,保证曲线完整显示。垂深曲线利用井身轨迹计算模型,实时计算斜深曲线垂深,并根据垂深计算结果实时刷新曲线,垂深随钻曲线也优先读取LAS垂深曲线,保证垂深曲线完整准确。基地远程监控人员根据曲线特点对地质甜点进行有效识别,判断轨迹上切与下切储集层状态,指导轨迹优化调整,基于工程安全情况下给出最为合理的调整方案,达到钻遇箱体甜点并保障安全高效钻井,实现了工程甜点与地质甜点有效结合。

为了能够在PC和智能手机等不同终端跨平台显示随钻曲线,研发了具有先进图形化井眼轨迹展示功能,将实钻及预测的轨迹数据进行对比分析,绘制垂直、水平剖面投影图(图4),供监控人员观察轨迹走势和入靶情况,满足工程轨迹实时监测需求。由于显示比例问题,在中靶判断过程中,原始显示比例无法看清是否中靶,可将轨迹圈选局部放大显示,并结合实钻轨迹设计表分析设计轨迹,同时模块具有实钻轨迹数据Excel导出、数据下载等功能。

图4 多种形式的轨迹投影图

3 应用效果

随钻测量数据实时采集与远程实时监控系统已经在辽河油田、四川油气田、长庆油田、冀东油田85口井的钻井现场成功应用,实现实时数据采集、解析,并传输至后方基地服务器,使油区管理者能够实时跟踪现场情况,并进行远程技术支持。本文以四川页岩气地区的一口水平井应用该技术的施工情况为例,验证其应用效果。

W 202X-X井是位于四川盆地威远构造南翼的重点勘探水平井,设计箱体为龙一11小层,该井在钻井施工过程中,地质导向师、定向工程师、基地专家通过实时显示的井眼轨迹及伽马、电阻率等地质参数曲线实现实时互动分析决策。

施工钻进至井深3 022.00 m时,预测井斜85.50°,当前轨迹位于龙一11小层中上部,根据伽马拟合分析地层倾角为下倾3.3°,下达导向指令按当前井底预测井斜稳斜,钻进至龙一11小层中下部油层中部部位,随后在3 027.07 m处实际测量井斜为87.8°,与预测差别较大,地质导向立即要求按指令降斜调整,但钻至测点3 046.28 m井斜87.8°,测点3 056.07 m井斜87.63°,测点3 065.68 m井斜87.8°。鉴于连续几点轨迹降斜效果较差,且数据分析轨迹位于龙一11小层顶部,现场导向与定向工程师分析砂体深度后,下达补充指令调整井眼轨迹,要求井斜降至84°钻进,通过随钻伽马曲线调整当前轨迹到达最佳开采部位。继续钻井至井深3 452.00 m时,预测井底井斜86.31°,根据随钻伽马曲线分析当前轨迹位于龙一11小层中上部,计算地层倾角为5.8°下倾。由于实钻井斜未达到指令范围,且本段地层出现微构造倾角局部变大,造成轨迹上切很快,为防止顶部出层,现场技术人员请求后方基地专家远程技术支持,地质专家根据实时测量曲线并参考后续地层趋势及时决策,要求逐步降斜至83°,此时调整轨迹至龙一11小层中下部最佳油层位置。前后方协同制定决策方案,不但提高了钻井效率,同时减少了钻具在井筒内的等停时间,减少钻井作业风险。本井根据曲线特征对导向模型不断分析修正,恢复地层的真实形态,分析轨迹上、下切地层状况,合理控制了轨迹入靶点,远程指导调整井眼轨迹3次,实际钻井水平段长1 820.00 m,水平段钻遇优质页岩1 820.00 m,优质页岩钻遇率100.00%,钻遇龙一11小层1 732.00 m,钻遇率95.16%,最终较好地完成了施工任务(图5)。

通过应用本系统与传统导向软件对比发现,本系统利用各类随钻曲线、录井数据等开展综合应用分析,且快速开展地层倾角计算,后方基地专家可实时远程监测随钻数据,实现远程辅助决策,提高储集层钻遇率,缩短施工周期。传统导向软件由于需要手动输入各项随钻数据,实时性差,后方基地无法实时跟踪随钻数据,并且支持曲线内容相对少,功能单一,不利于储集层准确评价,无法实现前后方一体化工作模式。

图5 W 202X-X井完钻模型剖面

4 结束语

随钻测量数据自动采集与远程实时监控系统的推广应用,将地质参数传感器测量模块与井斜、方位、自然电位等随钻数据组合在一起,在钻井过程中同时进行地质和钻井参数的综合测量,使现场技术人员与基地专家无缝对接。通过基地端展示模块,同步监控现场钻井情况,综合计算数据,随时调整井身轨迹,对井下复杂情况分析预警,控制随钻仪器穿行在油层中部位置,从而实现快速发现油气层和提高储集层钻遇率,有效提高施工效率,缩短钻井周期,实现水平井综合导向由“一人一井”模式向“一人多井”的转变。