基于吸湿发热纤维的毛型面料开发

葛露露,崔 沂,张瑞云,2,纪 峰

(1.东华大学 纺织面料技术教育部重点实验室,上海 201620; 2.东华大学 纺织科技创新中心,上海 201620)

吸湿发热材料通过吸收空气中或人体所散发的水蒸气,将其转化成液态放热以达到保暖的目的。具备优良吸湿发热功能的纤维是秋冬季保暖服装的优选材料,在当前追求兼具外观时尚性和着装舒适性的纺织服装领域有很好的应用前景[1]。目前市场上已有多种类型的吸湿发热纤维材料,包括日本东丽公司开发的Softwarm纤维(超细腈纶与粘胶纤维复合制备)[2]、日本旭化成株式会社开发的Thermogear纤维(超细旦腈纶与铜氨丝复合制备)[3]、东洋纺开发的N38纤维(高度交联的聚丙烯酸酯类纤维)[4]、上海正家牛奶丝科技有限公司开发的易热宝纤维(改性聚丙烯腈纤维)[4-5]等。

将吸湿发热纤维应用于功能纺织品开发是目前国内外研究的热点之一[6-8]。东洋纺开发的EKS纤维(亚丙烯酸盐系纤维),通过交联反应将氨基、羧基等高亲水基团引入到聚丙烯酸分子制备得到,具有明显的吸湿发热效果[4,9];舒热丝纤维是上海洁宜康化工科技有限公司自主研发的改性聚丙烯酸类纤维,纤维大分子上较多的丙烯酸、丙烯酸钠和丙烯酰胺等基团使纤维具有吸湿发热的功能。利用EKS纤维和舒热丝纤维的吸湿发热功能,可以开发冬季吸湿发热面料。但目前由于成本高、纱线力学性能和可纺性尚未完全达到要求,使得纺制EKS或舒热丝纯纺功能纱线的条件还不成熟,因此目前主要以开发EKS纤维、舒热丝纤维与羊毛、腈纶等的混纺纱及织物为主,相应的产品开发目前还在探索阶段[10-12]。

羊毛由于质轻、柔软、卷曲等优良品质是制备保暖服装的理想材料,然而其表面的鳞片层结构阻碍了羊毛织物快速吸湿的能力,使其吸湿发热率低,如能有效引入具备吸湿发热效果的纤维材料,与羊毛混纺或交织,能在一定程度上改善纯毛面料的保暖性和热湿舒适性。

本文以EKS纤维、舒热丝纤维为功能材料主体,与羊毛纤维、Thermolite纤维(改性涤纶)[13]、天丝(纤维素纤维)[14]等混纺,纺制不同混纺比的纱线,并设计织造了相应的织物。通过对织物的热湿舒适性进行测试和分析,探讨纱线、织物成分和结构对织物吸湿发热和保暖性的影响,为吸湿发热和保暖功能面料的开发提供参考。

1 纤维结构与性能分析

1.1 纤维形态结构

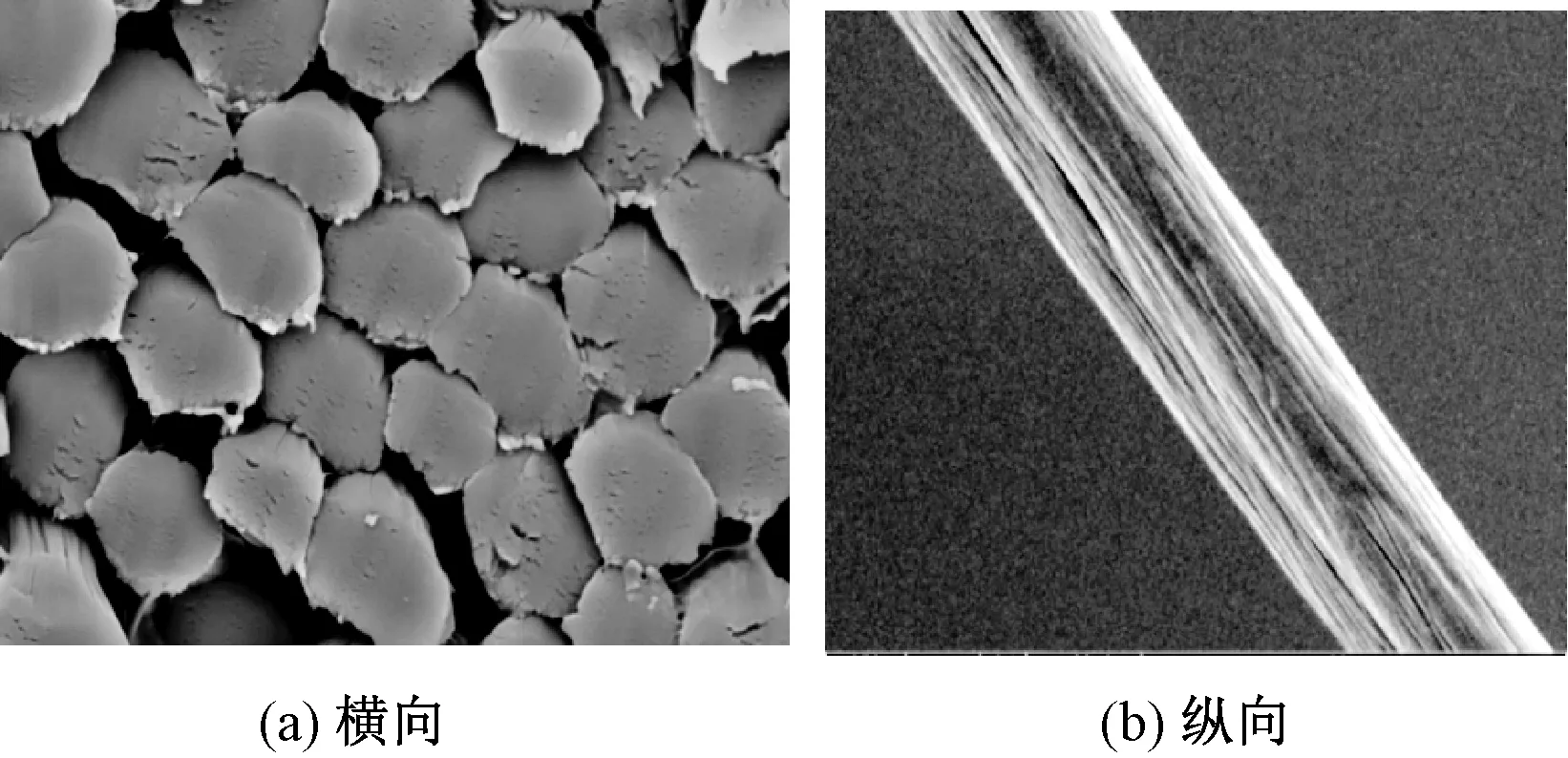

通过扫描电镜对普通腈纶、EKS纤维和舒热丝纤维形态结构进行观察,3种纤维的纵、横截面扫描电镜照片见图1、2、3。

图1 腈纶纤维扫描电镜照片(×3 000)

图2 EKS纤维扫描电镜照片(×3 000)

图3 舒热丝纤维扫描电镜照片(×3 000)

从图1~3可以看出,相对于普通腈纶纤维,EKS纤维和舒热丝纤维的横截面更倾向于圆形,且纤维外表面粗糙,沿轴向布满长短不一、深浅不匀的沟槽,尤其舒热丝纤维的外表面沿轴向的沟槽特别明显。粗糙的表面结构可提升纤维的表面能,并结合亲水基团的作用,有利于表面吸附水分子;表面沿轴向分布的沟槽一定程度上可增加纤维集合体的芯吸效应,从而提高结构体对水分的吸附和快速传递能力,有利于发挥纤维的吸湿发热性能。

1.2 纤维聚集态结构

采用X射线衍射对3种纤维进行结晶度测试,测得普通腈纶、EKS纤维和舒热丝纤维的结晶度分别为52.66%,27.14%,22.45%。EKS纤维和舒热丝纤维之间结晶度差距不大,而普通腈纶的结晶度为2种吸湿发热纤维的2倍左右。EKS纤维和舒热丝纤维中无定形区域多,对水分子的吸纳空间多,从而利于发挥纤维的吸湿发热效能。

1.3 纤维分子结构

采用傅里叶变换红外-拉曼光谱仪分析普通腈纶、EKS纤维和舒热丝纤维3种试样的官能团。3种纤维红外光谱图见图4。

图4 3种纤维红外光谱图

红外光谱分析表明,相对于普通腈纶纤维,EKS纤维和舒热丝纤维含有较大量的亲水基团,EKS纤维所含亲水基团量最多,显示2类纤维具有吸湿发热功能的内在原因。普通腈纶大分子中虽含有—CN,但大部分排列规整,不利于水分子进入。纤维中含有亲水基团的量、吸附水分子强度和排列结构是影响纤维吸湿发热性能的重要因素。

1.4 纤维基本性能

对纤维的外观形态和基本物理性能进行测试,3种纤维基本性能见表1。

表1 纤维基本性能

由表1可知,EKS纤维的断裂强度和初始模量较低;舒热丝纤维由于单丝线密度是腈纶和EKS纤维的3倍,使得其单丝断裂强度和初始模量较小;同时,舒热丝纤维的断裂伸长率仅为腈纶的二分之一,柔韧性相对较弱。EKS纤维和舒热丝纤维的拉伸性能相对较弱,纯纺难度大。EKS纤维和舒热丝纤维的回潮率比腈纶高15~20倍,吸湿量较大。

1.5 纤维吸湿发热性能

参照GB/T 29866—2013《纺织品 吸湿发热性能试验方法》,分别测试腈纶、EKS和舒热丝3种纤维的散纤维集合体的吸湿发热性能。首先将3种纤维试样放入电热恒温鼓风干燥箱中烘燥3 h,温度为105 ℃,然后称取3种纤维各10 g,装入网格袋放入含有干燥剂的干燥皿中。将密封的干燥皿置于20 ℃环境中冷却2 h,最后在恒温恒湿箱(温度20 ℃,相对湿度90%)内采用温度传感器测量3种纤维的温度,3个传感器探头分别测量3种纤维试样温度,另一个探头测量箱内温度作为空白对照,在测量时间1 h内,每隔12 s测量1次,得到3种纤维温度随时间变化的数据,计算平均值,绘制3种纤维吸湿发热升温曲线,见图5。

图5 3种纤维吸湿发热升温曲线

从图5可以看出,在温度20 ℃,相对湿度90%的环境中,相对于腈纶纤维,EKS纤维和舒热丝纤维的升温效果非常显著,EKS纤维的最大升温值比腈纶高约8 ℃,舒热丝纤维的最大升温值比腈纶高约10 ℃。这主要是因为该2种纤维单位时间内吸湿量明显多,使得单位时间内释放的热量明显高于腈纶纤维。

2 基于EKS纤维的毛型面料

2.1 混纺纱线设计

为开发吸湿发热保暖性织物,以及研究纤维原料对吸湿发热织物保暖性的影响,将EKS纤维、羊毛纤维、Thermolite纤维和天丝纤维采用不同比例混合试纺,并参考羊毛纤维与功能化学纤维的混纺相关研究[15],根据试纺效果选择纱线规格,见表2。其中3#纯羊毛纱线为对照样。

表2 纱线规格

2.2 织物结构设计

采用1#和2#混纺纱,以2/2斜纹为织物组织,设计单层和双层织物,以同组织结构的单层纯羊毛面料(A3)作为对照组,基于EKS纤维设计的织物规格见表3。

表3 基于EKS纤维设计的织物规格

2.3 KES混纺织物保暖性能测试分析

2.3.1 织物透气性

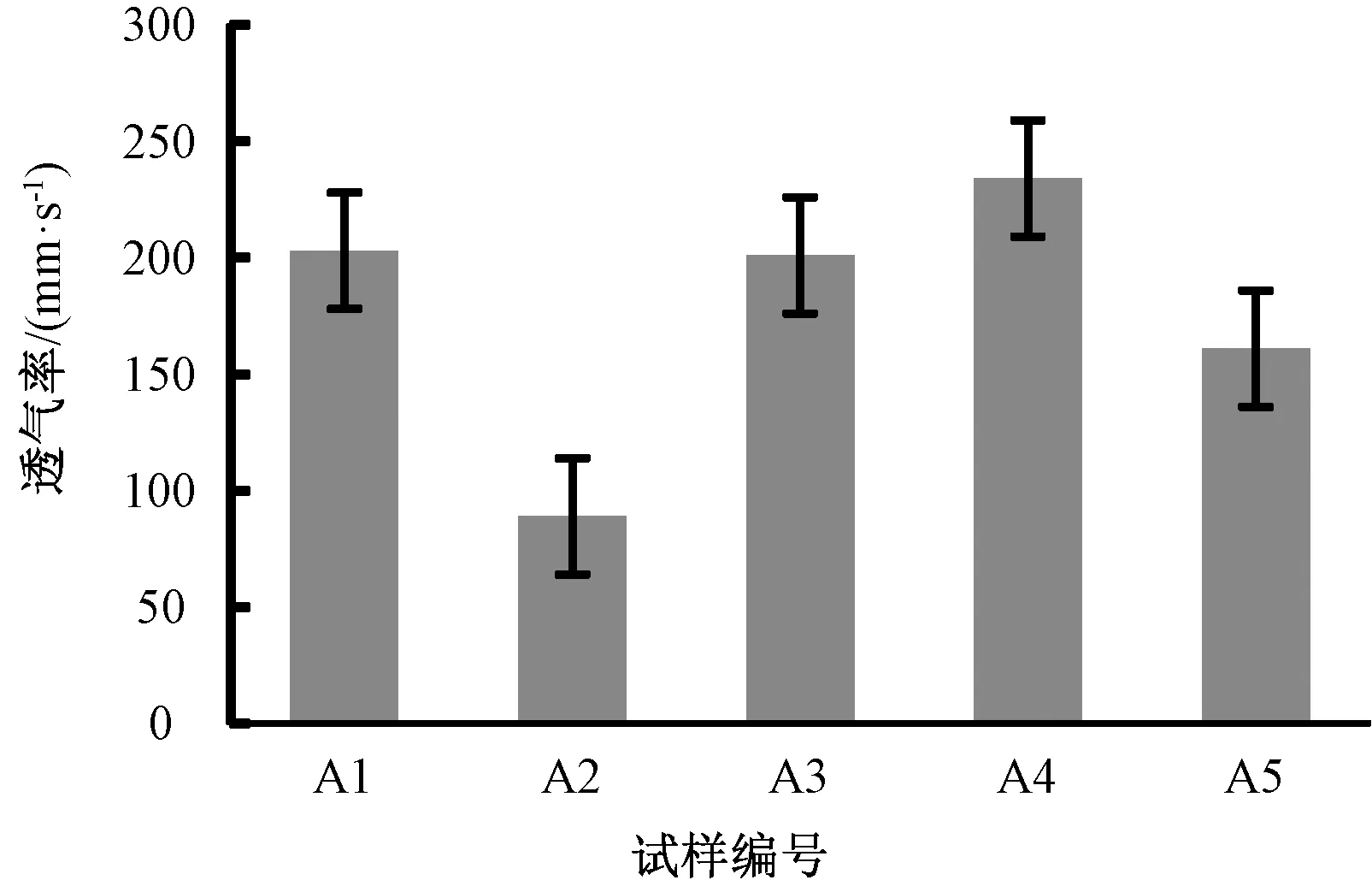

按照GB/T 5453—1997《纺织品 织物透气性的测定》试验方法,采用YG461E透气性测试仪测试5种织物的透气率,测试结果见图6。

图6 织物透气率测试结果

从图6可以看出,采用同种纱线的织物,双层织物的透气性好于单层织物,虽然双层织物表观厚度大、经纬向密度高,但织物结构中经纬纱线要分置到双层,则每一层沿布面切向的紧密程度明显小于单层织物,孔隙沿布面法向的尺寸大于单层织物,织物整体结构孔隙率大、紧密度低,导致双层织物透气性明显好于单层织物。

对于单层织物,在纱线线密度和织物经纬向密相同的条件下(表3),由于Thermolite中空纤维的体积密度小于天丝纤维,含Thermolite纤维的纱线直径大,对织物覆盖度高,使得织物整体结构紧密,孔隙率低,因此透气性低。含有天丝纤维的织物与纯羊毛织物的透气性差距不明显。

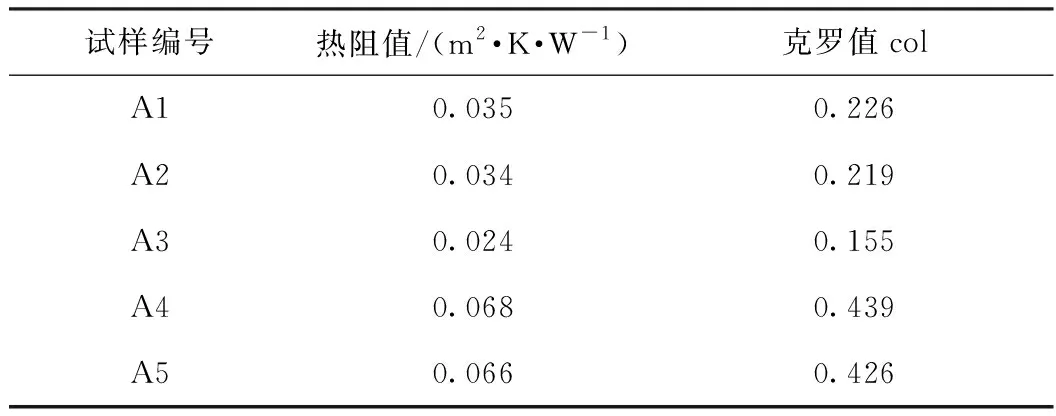

2.3.2 织物热阻

按照GB/T 35762—2017《纺织品 热传递性能试验方法 平板法》试验方法,测量5种织物的热阻值和克罗值,织物热阻测试结果见表4。

表4 织物热阻测试结果

从表4可以看出,双层结构织物A4、A5由于表观厚度大,孔隙率高,含静止空气多,因此保暖性好,热阻值和克罗值都高于相应的单层织物。此外,A4、A5织物由于上下表面间距大,结构相对疏松,单位面积织物可容纳静止空气多,因此保暖性好,热阻值和克罗值都高于相应的单层织物。

在单层织物中,纯羊毛织物A3的克罗值最小,说明EKS纤维的引入,以及天丝和Thermolite纤维的配合使用,对于提升羊毛织物保暖性起到了积极作用。含天丝的织物A1和含Thermolite纤维的织物A2的保暖性差异不明显,在静止和接近静止的气流环境中,2类纤维对面料保暖的作用效果接近。

2.4 KES混纺织物吸湿发热性能测试分析

2.4.1 织物透湿性

按照GB/T 12704.1—2009《纺织品 织物透湿性试验方法 第1部分:吸湿法》试验方法,对5种织物的透湿性能进行测试,织物透湿率测试结果见图7。

图7 织物透湿率测试结果

织物透湿性既与织物结构中孔隙部分体积占织物结构总体积的百分率以及孔隙的几何形态有关,也受纤维类型的影响。从图7可以看出,对于同种纱线织物,单层织物的透湿率高于双层织物。虽然双层织物透气性好,有利于水蒸气穿过,但双层织物厚度大,水分子穿过织物的通道长,纤维有更多机会接触和吸附水蒸气,对通道中水分子通行的阻碍也较大。

单层织物之间的透湿性差异较小。含Thermolite纤维的织物A2透湿率测试值稍高于织物A1、A3。织物透湿性好有助于水分子向织物内部扩散,有利于织物吸湿发热。

2.4.2 织物吸湿发热性能

按照GB/T 29866—2013试验方法,测试5种织物的温度随时间变化的数据,计算平均值,织物吸湿发热升温曲线见图8。

图8 织物吸湿发热升温曲线

通过与空白对照组数据比较,得到织物30 min内最大升温值和平均升温值,见表5。

表5 织物30 min内最大升温值和平均升温值 ℃

从图8和表5可以看出,在纱线线密度和织物结构参数一致的情况下,羊毛/Thermolite/EKS混纺织物A1和羊毛/天丝/EKS混纺织物A2的吸湿发热性能都明显高于同规格参数的纯羊毛织物A3。

在纱线线密度相同的情况下,双层织物A4、A5的吸湿发热升温效果优于单层织物A1、A2,一方面因为单位面积的双层织物纱线量大,吸湿放热量大,同时因为双层织物结构疏松、孔隙部分占有的体积比大,涵纳的静止空气阻止热量逸散,因此使得双层结构织物的升温值高于单层织物。其中含天丝的双层织物A4吸湿发热升温效果最好,最大升温值可达到10.2 ℃,平均升温值达到5.0 ℃,明显高于双层织物A5和单层织物A3。

3 基于舒热丝纤维的毛型面料

3.1 织物结构设计

将舒热丝纤维与羊毛和天丝混纺,经过预纺纱试验,最终选用混纺比例为50%羊毛、30%天丝和20%舒热丝的混纺纱,单纱线密度为25 tex。为同时满足生产和产品品质需求,将2根单纱合股进行织造[16]。设计8种不同组织结构织物,织物规格见表6。

表6 基于舒热丝纤维设计的织物规格

3.2 舒热丝混纺织物保暖性能测试分析

3.2.1 织物透气性

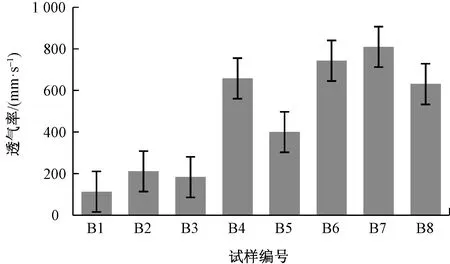

按照GB/T 5453—1997试验方法,采用YG461E透气性测试仪对8种织物透气率进行测试,结果如图9所示。

图9 织物透气率测试结果

从图9可以看出,在所用纱线相同的情况下,双层结构机织物和针织物因为结构较为疏松,孔隙部分体积占比明显大于经纬纱紧密排列的单层结构机织物,所以透气率明显高于单层结构机织物。

结构中孔隙体积占比大的织物,因可涵纳静止空气多,在静止、流速低的空气中可以有效降低内外热交换,形成保暖层结构;然而在大风天气,或人体运动幅度大时,织物结构中孔隙尺寸过大不利于保暖。

从表6、图9可以看出,在机织物中,平纹组织织物透气性差,缎纹织物透气性最好。在针织物中,1+1罗纹织物的透气性最好,1+1双罗纹织物的透气性最差。

3.2.2 织物热阻

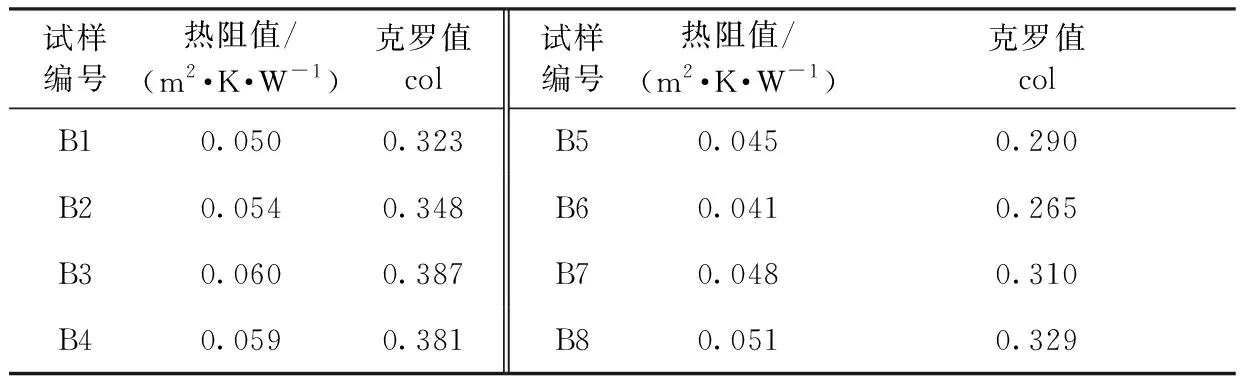

按照GB/T 35762—2017试验方法,测量8种织物的热阻值和克罗值,织物热阻测试结果见表7。

表7 织物热阻测试结果

从表7可以看出,羊毛/天丝/舒热丝混纺机织物B1~B5的热阻值和克罗值都明显高于等面密度的纯羊毛机织面料A3,说明具有吸湿发热效果的舒热丝和天丝纤维的加入,对于提升纯羊毛机织物的保暖性起到了积极作用。

针织物B6~B8的厚度、面密度都比机织物高,但从表7可以看到,针织物的热阻值和克罗值都低于机织物。对于3种针织物B6~B8,1+1双罗纹织物B8的克罗值最大,纬平针针织物B6的克罗值最小。

对于机织物来说,双层结构织物B4的热阻值和克罗值相对单层结构织物(B1~B3,B5)没有明显的优势。对于单层机织物,在经向密度相同条件下,缎纹织物克罗值最小,斜纹织物克罗值最大。

因此在选用原料确定的情况下,织物结构只有同时满足面密度大、结构紧密度高才能对保暖性的提升有显著效果。

3.3 舒热丝混纺织物吸湿发热性能测试分析

3.3.1 织物透湿性

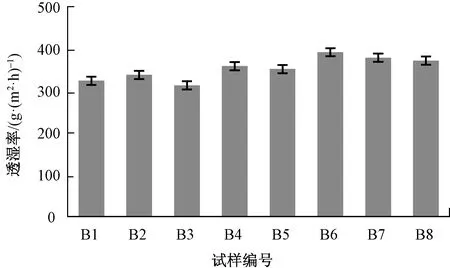

按照GB/T 12704.1—2009试验方法,测试8种织物的透湿率,结果如图10所示。

图10 织物透湿率测试结果

从图10可以看出,采用同种纱线,织物组织结构是影响其透湿性的主要因素。针织物的透湿性比机织物好。

三原组织结构机织物,缎纹织物的透湿性最好,平纹织物最差;对于同样组织结构的机织物,双层结构织物的透湿性明显好;紧密度大、面密度大的单层斜纹织物B3透湿性最差。

对于针织物,纬平针针织物B6的透湿性最好,1+1双罗纹织物最差。

3.3.2 织物吸湿发热性能

按照GB/T 29866—2013,对8种织物进行测试,绘制吸湿发热升温曲线,如图11所示。

图11 织物吸湿发热升温曲线

通过与空白对照组数据比较,得到织物30 min内最大升温值和平均升温值,见表8。

表8 织物30 min内最大升温值和平均升温值 ℃

从图11、表8可以看出,采用25 tex×2羊毛/天丝/舒热丝(50/30/20)纱线织造的8种不同组织结构的织物,在GB/T 29866—2013规定的环境条件下,针织物的吸湿发热升温效果好于机织物,且针织物升温速率快;升温效果最好的织物B8最高升温值达到12.3 ℃,平均升温值达到6.5 ℃。

在单层机织物中,在经向密度相同的条件下,斜纹织物的升温效果最好,平纹织物最差;对于同种组织结构的机织物,双层织物的吸湿发热效果更好。在针织物中,1+1双罗纹织物的升温效果最好,纬平针针织物吸湿发热效果最差。

因此,在采用相同纱线的条件下,织物单位面积所含纱线量多且单位面积织物中能涵纳湿气的孔隙体积大,则织物的吸湿发热效果更好。

4 结 论

①以EKS为功能纤维,开发羊毛/天丝/EKS混纺织物和羊毛/Thermolite/EKS混纺织物,吸湿升温效果最好的织物其最高升温值可达到10.2 ℃,平均升温值达到5.0 ℃,吸湿发热效果明显好于纯羊毛织物。天丝和Thermolite纤维的选用对织物吸湿发热、保暖的效果产生影响。

②采用羊毛/天丝/舒热丝混纺纱设计织造不同类型的织物,升温效果最好的织物最高升温值达到12.3 ℃,平均升温值达到6.5 ℃。织物结构对织物吸湿发热保暖效果有明显影响;从吸湿发热保暖的角度看,机织物中双层结构织物最好;三原组织机织物中斜纹织物最好;针织物中1+1双罗纹织物最好。通过比较,舒热丝纤维混纺织物的升温效果好于EKS纤维混纺织物。

③开发的机织物中,除了纯羊毛织物,EKS、舒热丝纤维混纺机织物均满足FZ/T 73036—2010 《吸湿发热针织内衣》毛机织物发热保暖面料评价指标:发热面料最高升温值≥3 ℃,30 min平均升温值≥1.8 ℃;保暖面料克罗值≥0.19,透气率≥80 mm/s。开发的3种舒热丝纤维混纺针织物均满足吸湿发热升温指标:最高升温值≥4.0 ℃,平均升温值≥3.0 ℃。

④在纤维成分和环境条件一致的条件下,织物的吸湿发热效果与织物单位面积所含纱线量以及织物中所含孔隙的体积比及孔隙的分布特征有关。在吸湿发热、保暖性面料的开发中,需结合产品用途和具体需求综合地考虑原料选择和组织结构设计。