装载机用柴油机整车路谱的台架试验研究

范振勇,王素梅,何乃鹏,万永召,赵联海

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

柴油机的运行工况有稳态工况和瞬态工况。柴油机大部分时间运转在瞬态工况,转速和扭矩频繁变化。整车性能不仅取决于柴油机的稳态性能,柴油机瞬态性能对于整车的使用性能也至关重要,尤其是对于装载机这类工作负载剧烈变化的工程机械。随着社会经济的发展,工程机械行业的竞争日趋激烈,车型开发更新速度不断加快,制造企业只有缩短新车型的开发周期和降低制造成本,才能提高产品竞争力[1-4]。目前柴油机的台架研发和标定工作主要基于稳态工况开展,对瞬态工况的研究较少,所以在台架上开展瞬态试验具有重要意义。在台架上开展柴油机瞬态试验研究,以台架试验替代整车试验,在性能开发阶段就对发动机的整车瞬态性能进行分析评价,能够为整车配套节约试验时间,降低试验成本。

本文中以电控柴油机为研究对象,以评估装载机经济性的V型作业和评估动力性的加速举升试验为典型路谱,研究在台架上实现整车瞬态工况模拟的可行性和台架试验循环有效性的判定依据。

1 研究对象

1.1 试验样机

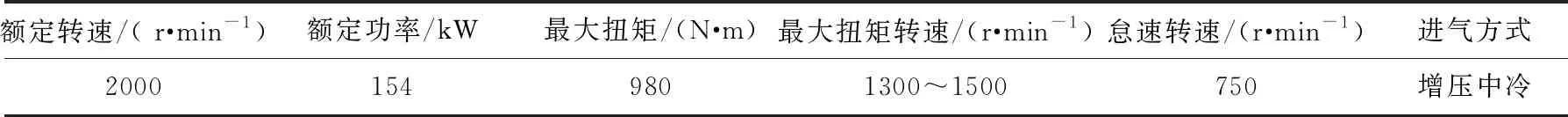

试验样机为装载机用增压中冷电控高压共轨柴油机,样机主要技术参数见表1。

表1 样机技术参数

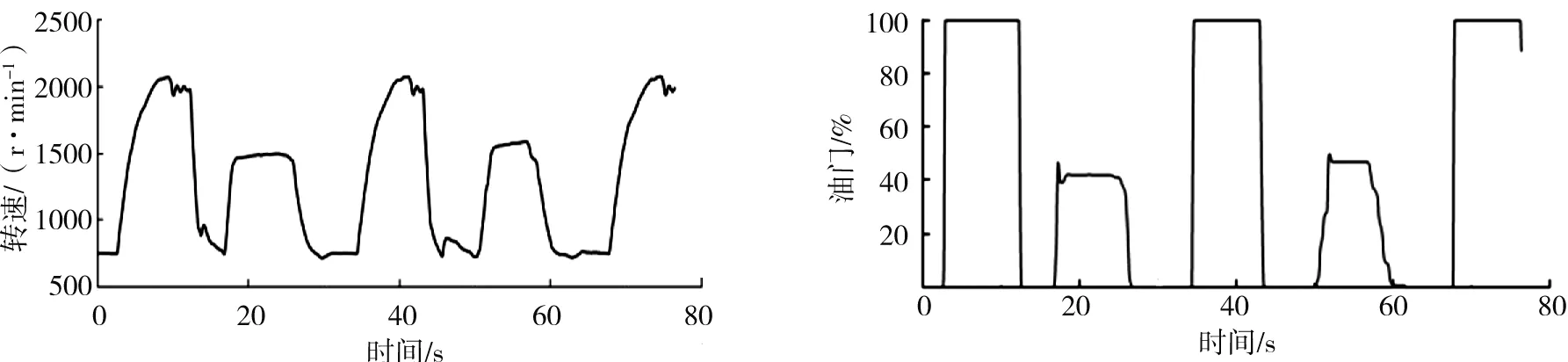

1.2 装载机典型路谱

装载机主要用来铲、装、卸、运散状物料,在实际工作过程中可以采用V形、I形、L形等多种工作循环[5],其中V形作业最为普遍,故选取V形作业路谱进行分析,选取松散土作为作业对象。装载机作业时柴油机的工作状态分为定效率作业和最大效率作业状态,通过定效率作业下的V型作业试验对路谱进行分析,评价柴油机的经济性。图1、2所示为采集的一段时间内V型作业的转速和扭矩路谱。

图1 V形工作循环转速路谱 图2 V形工作循环油门路谱

采用典型的加速举升试验作为评价动力性的路谱。试验方法为装载机换挡杆、液压操作杆置于空挡,在发动机怠速稳定后挂1挡,操作油门和举升杆,瞬间至最大位置,连续进行3次试验,采集转速和油门路谱如图3、4所示。

图3 加速举升试验转速路谱 图4 加速举升试验油门路谱

2 瞬态路谱台架试验方法

2.1 试验测控平台

为了保证瞬态循环良好的控制精度和响应速度,试验设备采用奥地利AVL公司的测控系统。该测控系统可实时控制台架、油耗仪等设备,完成复杂测试任务[6],转速测量精度小于±1 r/min,扭矩测量精度小于±0.3 N·m;采用电子油门控制系统,电压控制器精确调节油门电压信号。电子油门踏板采用2路信号,即2路输出电压:信号1的电压为0.8~3.8 V,信号2的电压为0.4~1.9 V。通过信号处理将电压转换为油门的0~100%数字信号[7]。AVL测控系统的数据测试与采集系统包含油耗仪、进气流量计、温度传感器、压力传感器等,其采集频率高达200~500 kHz,可以实现发动机转速、油门、扭矩、燃油消耗量、进排气压力及进排气温度的实时测量和采集。

2.2 试验方法

为更准确地模拟整车的边界条件,试验时在进气管路、中冷管路以及排气管路都安装可调节的阀门。进气管路上的控制阀能够调节柴油机的进气阻力,中冷器后的控制阀调节中冷器前后的压降,排气压力阀调节涡轮后的排气压力。柴油机瞬态工况台架试验方法如图5所示。试验步骤为:1)对路谱进行分析,提取转速和扭矩;2)根据转速和扭矩编制瞬态控制程序;3)将瞬态控制程序导入台架测控系统;4)柴油机的边界条件状态确定后,运行控制程序进行瞬态试验;5)进行瞬态试验循环的线性回归分析,计算是否符合线性回归要求,如果不符合线性回归要求,则需要调节台架比例积分微分(proportional integral differential, PID)控制参数,重新进行瞬态试验,直至线性回归满足要求。

图5 柴油瞬态工况台架试验方法

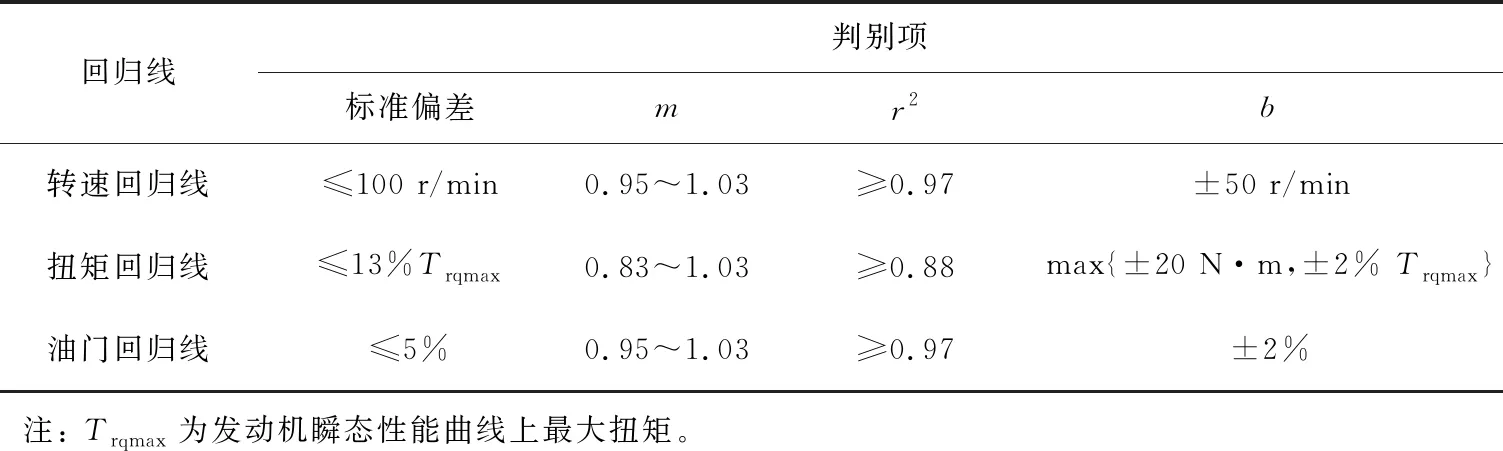

2.3 线性回归判定方法

柴油机在台架上模拟整车运行瞬态工况,重点验证试验循环的有效性。借鉴文献[8-9]的研究,采用线性回归的方法对试验循环的有效性进行确认,即最小二乘法[10]。等式为:y=mx+b,其中:y为转速、油门、扭矩的反馈(实际)值,m为回归线的斜率,x为转速、油门、扭矩的设定值,b为回归线的截距。对每条回归线都计算y基于x估算值的标准偏差和相关系数r2。瞬态循环回归限值如表2所示。表2中,转速和扭矩回归线的偏差与文献[11]中欧洲瞬态循环(European transient cycle,ETC)的回归线偏差一致;定义油门回归线的斜率和相关系数r2的限值与转速回归一致,标准偏差最大为5%,截距为±2%。

表2 瞬态循环回归限值

3 柴油机瞬态工况试验

3.1 经济性瞬态工况台架模拟试验

整车转速和油门数据为传感器实测值,V型作业台架试验先用整车采集的转速和油门路谱进行瞬态工况试验,瞬态试验过程中,柴油机工况变化频率为2 Hz。V型作业瞬态循环转速/油门模式的线性回归结果如表3所示。比较表2、3可知,V型作业瞬态循环转速/油门模式线性回归结果符合限值要求。

表3 V型作业瞬态循环线性回归分析

整车扭矩为电子控制单元模型标定值,不是实测值,通过以上转速和油门的台架模拟试验得到发动机台架扭矩,然后进行转速和台架扭矩的瞬态工况试验。转速/扭矩控制模式的原理是测功机控制转速,油门信号控制扭矩,由于测功机响应较快,转速的线性回归很容易满足要求;但需要找到合适的PID,扭矩试验结果才能满足线性回归要求。V型作业瞬态循环调节PID控制参数前后的线性回归结果如表4所示,表中扭矩的标准偏差限值取127.4N·m,b的限值取±20 N·m。比较表2、4可知,经过调节台架PID控制参数,扭矩的线性回归结果满足限值要求。

表4 V型作业瞬态循环调节PID控制参数前后的线性回归分析

图6、7为PID调节后转速和扭矩的线性回归图。

图6 转速线性回归图 图7 扭矩线性回归图

3.2 动力性瞬态工况台架模拟试验

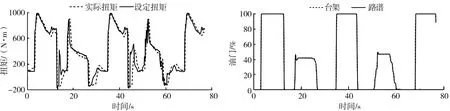

进行台架加速举升动力性试验时,动力性响应较快,为避免路谱扭矩与发动机扭矩存在偏差,先采用精度较高的转速/油门模式进行试验,检查台架参数与路谱参数的吻合性,并用转速/油门模式试验测量得到的发动机实际扭矩(即负载)编写扭矩/油门路谱控制程序,进行加速举升试验。计算转速从怠速转速上升到标定转速(2000 r/min)的加速时间。瞬态试验过程中,工况变化频率采用与V型作业路谱一致的2 Hz频率时,动力性结果与整车结果偏差较大,所以将加速举升路谱工况试验变化频率改为10 Hz,进行3次加速举升循环。

图8、9为扭矩/油门模式的设定值与实际值对比曲线。由图8、9可知,在油门突加至100%过程中,扭矩和油门的吻合性较好。

图8 扭矩实际值与设定值对比曲线 图9 台架与路谱油门对比曲线

图10 台架与路谱转速对比曲线

图10为动力性加速举升试验台架转速与路谱转速对比曲线,可以看出,台架与路谱的转速变化曲线吻合性较好,而且转速从怠速上升到标定转速2000 r/min的时间与路谱一致。

3.3 台架与整车试验结果对比

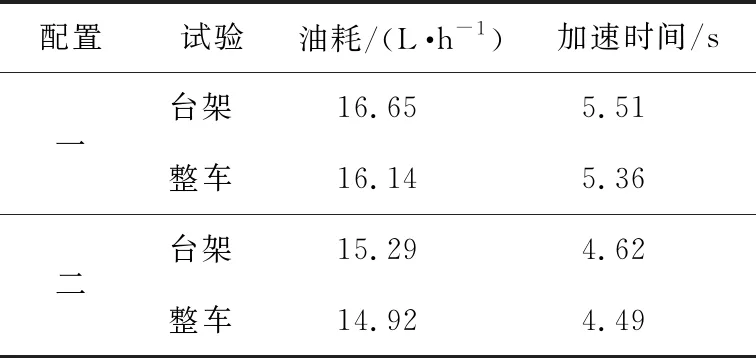

对2台不同配置的装载机用柴油机进行了经济性和动力性试验验证,台架模拟试验与整车试验结果对比如表5所示。由表5可知,台架模拟与整车试验结果吻合较好,并且不同配置的柴油机经济性和动力性试验结果趋势一致,表明基于台架模拟整车路谱的试验方法可行,可以用于柴油机台架性能的优化研究。

表5 台架与整车试验结果对比

4 结语

从装载机经济性和动力性试验结果可以看出,台架V型作业线性化结果满足要求,台架与路谱的吻合性较好,加速举升试验转速的变化曲线与路谱吻合性较好。台架验证结果表明,台架试验可以代替整车试验,实现对装载机瞬态工况的模拟,并且可以基于路谱对装载机用柴油机的整车瞬态性能进行优化。

- 内燃机与动力装置的其它文章

- 柴油机气门座圈异常磨损分析及改进