热镀锌汽车板斑状缺陷形成机理及改善措施

供稿|王鲲鹏,张杰,马峰,富裕晶,孙鹏

内容导读

在热镀锌机组的实际生产中,斑状缺陷是影响产品表面质量主要因素之一。本文通过对缺陷的主要成分及形貌进行分析,确定该缺陷为镀锌线内产生缺陷,通过对光整工序、锌锅工序以及退火炉的排查确定该缺陷主要由锌锅沉没辊和炉内张力设定不合理导致,对锌锅沉没辊进行修复并对退火炉内各段张力进行调整后,斑状缺陷得到了极大改善。

热镀锌钢带以其良好的抗腐蚀性、出色的可加工性以及较低的生产成本,逐步取代电镀锌和冷轧产品在汽车制造业中占比越来越大。随着市场竞争的日益激烈,用户对热镀锌钢带的要求也不断升高,提升热镀锌板的表面质量成为各生产厂商竞争的关键。斑状缺陷是热镀锌生产时比较常见的缺陷,通常成片出现,在涂装之后仍然可见,影响用户的使用

斑状缺陷形貌及成分分析

图1 斑状缺陷的SEM图

选取本钢某镀锌机组斑状缺陷试样,经超声波酒精清洗后,在扫描电镜下观察缺陷区域形貌(图1),对缺陷区域进行能谱分析。由表1可以看出缺陷部位主要成分为C、O、Al、Fe和Zn,与锌渣基本一致,可以确定斑状缺陷区域有明显的锌渣聚集现象。缺陷处的SEM图显示有类似机械擦伤的痕迹,这可能是由于锌渣经过光整压下后产生滑动造成或由于钢带与锌锅沉没辊产生轻微相对滑动时辊槽内锌渣划伤锌层所致。

表1 缺陷部位成分(质量分数,%)

洗去表面锌层对缺陷部位的基板进行观察并分析成分。由表2可以看出基板表面成分主要为Fe,排除由清洗不完全的残油残铁造成的镀锌不良或合金元素析出影响镀锌。图2显示基板表面存在凹坑并且带有轻微的条状擦伤痕迹,而且位置与斑状缺陷一一对应,但斑状缺陷的数量比凹坑的数量多且密集。对热镀锌层横截面形貌进行观察(图3),发现缺陷部位锌层发育异常,在凹坑部位镀层较厚且平整度较差,这可能是因为基板表面的凹坑和擦伤部位在镀锌时无法形成致密的抑制层导致Zn、Fe爆发式反应使镀层偏厚或由于张力设定不合理使得钢带与沉没辊发生相对滑动,附着在沉没辊沟槽的锌渣划破抑制层所致。

表2 基板表面成分(质量分数,%)

图2 缺陷部位基板的SEM图

图3 镀锌层横截面的SEM图

缺陷形成原因分析及改善措施

对本钢某镀锌生产线进行排查发现在出锌锅后光整工序前已存在斑状缺陷并且缺陷部位有锌渣滑动痕迹,通过光整后缺陷得到一定的改善,但是无法消除,主要是因为光整时工作辊施加的轧制力使缺陷部位增厚的锌层得到改善,但是并不能完全消除。

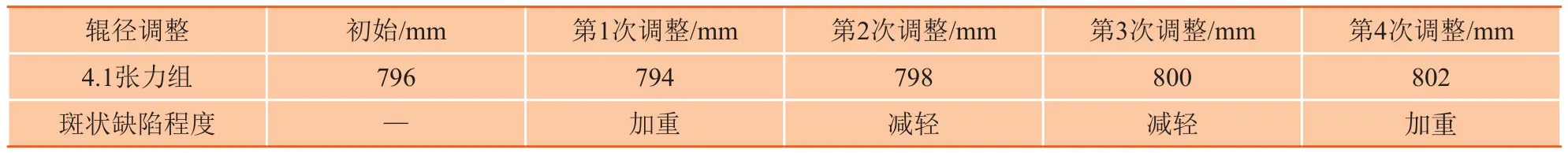

通过对现场生产的跟踪观察发现,沉没辊使用前期斑状缺陷虽然存在,但是数量远远小于使用后期,并且打开和关闭纠正辊对斑状缺陷影响不大,由此推断锌锅沉没辊是斑状缺陷的主要因素但并非惟一因素。通过使用沟槽更宽的沉没辊,对沉没辊进行2次封孔,以改善沉没辊表面的锌渣粘结,斑状缺陷的数量大幅减少,但是没有完全消除,并呈现无规律状。根据前期调整结果分析,无规律斑状缺陷可能由炉内张力不合理钢带打滑造成,对张力辊组进行调整如表3所示。从表中可以看出张力辊辊径的变化对缺陷有直接的影响,辊径在798~800 mm之间时对斑状缺陷有减轻作用。

表3 张力辊径调整

为进一步改善缺陷,对退火炉内各段张力进行优化如表4,共进行两次调整,逐步降低炉内张力以防止钢带速度跑偏,调整后钢带斑状缺陷有明显改善,在钢带表面观察不到斑状缺陷(图4)。

图4 调整张力前后钢带表面形貌照片:(a) 调整前;(b) 调整后

表4 退火炉内张力调整

结束语

热镀锌板的斑状缺陷产生原因主要是锌锅沉没辊和炉内张力设定不合理:(1)锌锅沉没辊区域因为沟槽中积累大量的锌渣无法排除,附着在钢带上并发生相对滑动以及沉没辊的修复质量没有达到要求;(2)退火炉区域因为炉辊辊径与炉内张力设定不合理,导致钢带带速与辊速不同步,钢带与炉辊发生相对滑动,使钢带表面存在细微划伤,影响后续镀锌质量。通过改善沉没辊沟槽的排渣能力,提高沉没辊的封孔质量,调整张力辊辊径,优化退火炉各段张力等措施可以明显改善甚至消除斑状缺陷。

摄影 侯宪达