汽车齿轮钢42CrMoA裂纹成因分析

供稿|袁野,阚开,张群

内容导读

通过对成品钢材的化学成分、宏观低倍试片的表面、皮下和心部碳偏析和疏松程度进行分析及金相检验;对加工成齿轮后的裂纹处边缘、中部和底部脱碳层进行分析。结果表明:钢材的化学成分、宏观低倍组织、金相组织均在标准允许范围内,成品齿轮裂纹处边缘、中部和底部均无脱碳层,说明成品齿轮裂纹的产生并非钢材本身质量问题,而与客户的生产工艺有关。

钢材用于加工内齿的生产流程为锯切下料→加热→ 墩粗→冲孔→ 碾环→空冷→正火→初车→调质→精车→洗齿→氮化。某机加厂使用42CrMoA加工齿轮,在精车工序发现齿轮的内、外表面出现肉眼可见裂纹,裂纹出现率约为5%。

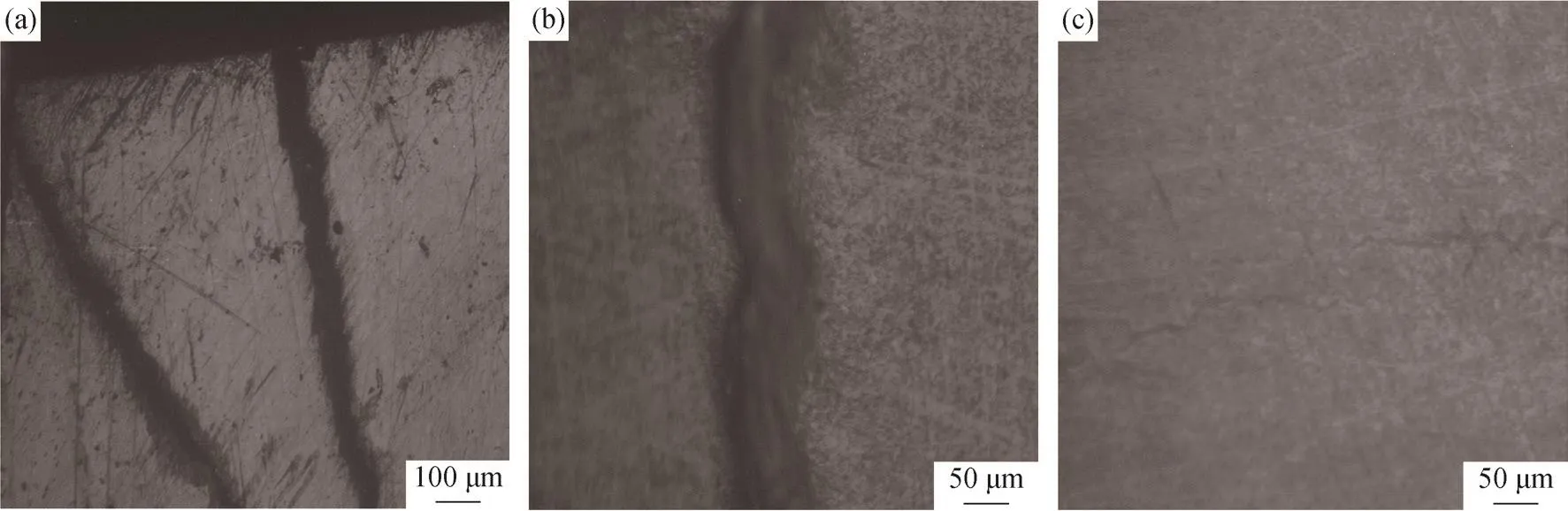

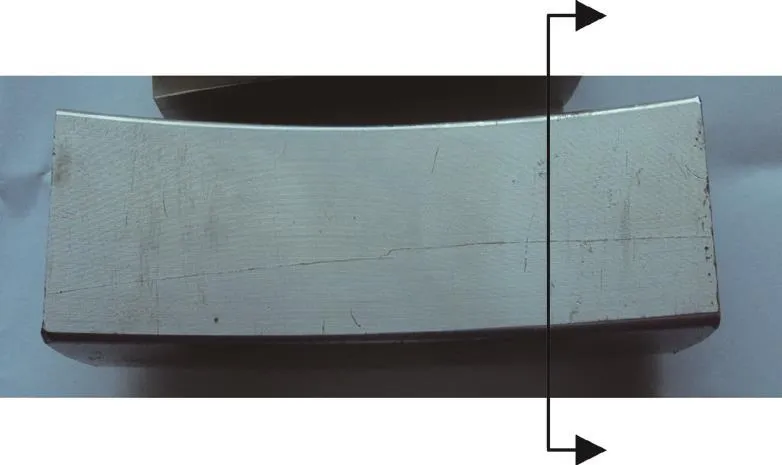

冶金厂对客户邮寄的宏观试片和有裂纹缺陷的内齿进行观察,发现齿轮的内、外表面均有裂纹出现,且方向呈多样化(与钢材轧制方向相同、垂直、45°),裂纹非线性,呈不规则状,表面无氧化、锈蚀现象(图1)。

首先对相关产品厂内生产过程及出厂检验情况进行调查,冶炼和加工工序未发现异常,钢材出厂检验结果均符合GB/T 3077要求,排除了生产和检验过程异常。对加工工艺分析发现有可能产生裂纹的工序为墩粗、碾环和调质。

图1 裂纹位置及形貌

钢材生产工艺

生产工艺:高炉铁水→铁水预处理→180 t转炉冶炼→LF精炼炉→RH真空脱气→350 mm×470 mm连铸坯→步进式加热炉加热→高压水除鳞→粗轧机轧制→连轧机组→穿水冷却→精整→探伤→检验→入库。

加热工艺:预热段≤650 ℃,加热二段:850~870 ℃,加热一段:1210~1240 ℃,均热段:1210~1230 ℃,出炉温度:1180~1210 ℃。总加热时间≥300 min,保证足够的加热时间,使化学成分扩散均匀。为防止钢材轧制过程中组织粗大,采用低温轧制,开轧温度控制轧在1100~1150 ℃,终轧进行穿水处理,降低终轧温度,防止晶粒长大。化学成分见表1所示。

表1 化学成分(质量分数/%)

宏观低倍检验分析

钢材表面或近表面的裂纹、瑕纹在后续加工过程中会成为裂纹源,加热后在墩粗工序,裂纹会沿钢材轧制方向进一步延伸,在锻件的表面开裂,造成锻件报废;钢材心部存在内裂、严重碳偏析或疏松级别超标等会作为裂纹源在碾环过程中于锻件内表面沿钢材轧制方向产生内表面开裂,造成锻件报废。

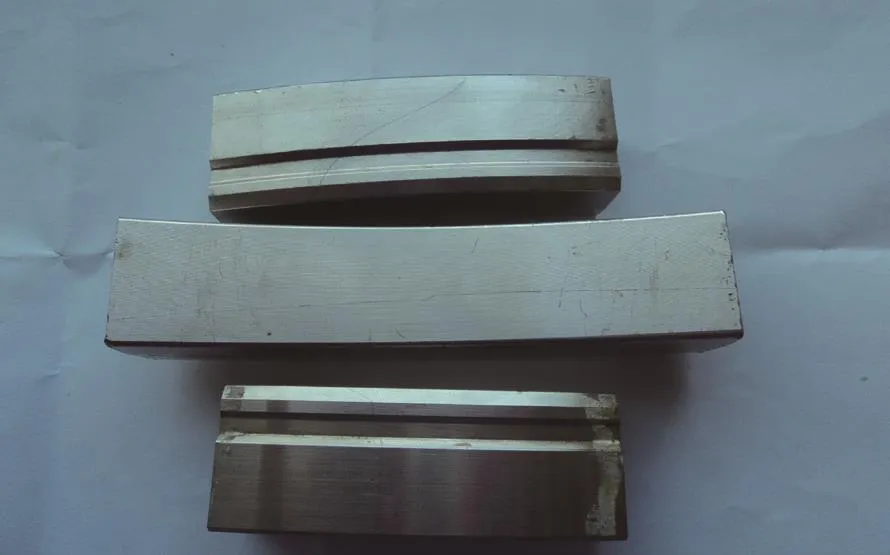

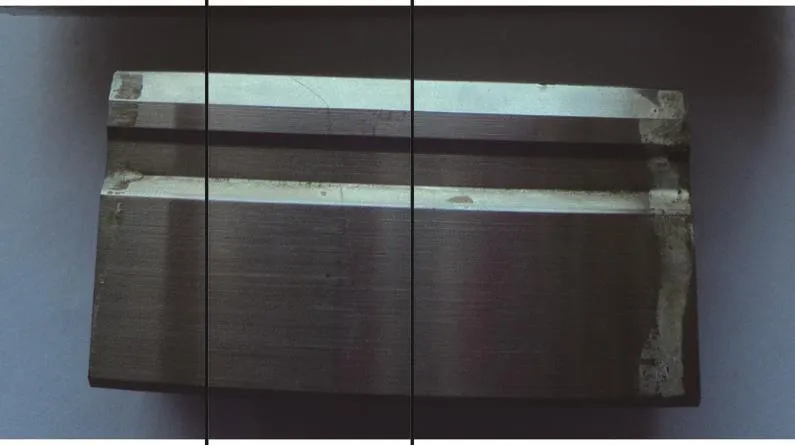

为检验钢材表面和心部质量,冶金厂对客户邮寄来的宏观试片进行了分析。由于试片一个面已经腐蚀,冶金厂将另一面加工后进行腐蚀,评级后进行断口检验(见图2)。

图2 宏观试片及断口

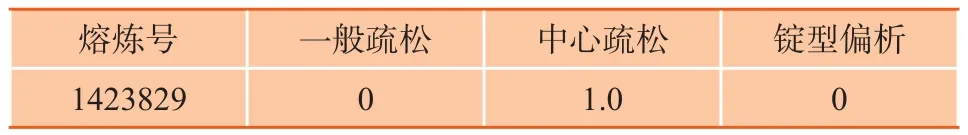

成品钢材宏观低倍组织检验结果见表2所示。

表2 宏观检验结果

宏观检验结果符合GB/T 3077—1999条件要求,断口组织正常。从宏观检验结果可以得出:(1)宏观试片表面及皮下无裂纹、瑕纹,不会在墩粗过程中产生表面开裂现象,造成锻件报废。(2)宏观试片心部无严重碳偏析、内裂等缺陷,中心疏松级别较低,在墩粗、碾环过程中产生心部开裂,造成锻件报废。

钢材金相分析

对原始钢材金相检验,钢材组织比较均匀,钢材组织为P+网状F+B微量(珠光体+铁素体网+微量贝氏体),金相组织如图3所示。

裂纹脱碳层分析

如果钢材有原始裂纹,在齿轮加工的加热、正火和调质过程中裂纹的表面会产生脱碳。因此,冶金厂对齿轮的裂纹进行脱碳检验,以确认裂纹是否为钢材原始缺陷。

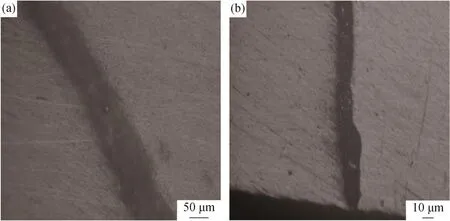

试样1的照片(图4)显示外表面和侧面均有裂纹,选取裂纹的边缘、中间、底部横截面来观察金相组织(图5)。试样2的照片(图6)显示内表面有裂纹,选取裂纹的中间和边缘横截面来观察金相组织(图7)。

图3 金相组织

图4 试样1截取位置图

从金相组织可以看出,试样1的边缘和和底部无脱碳现象,中间有轻微脱碳;试样2的边缘和底部无脱碳现象,可以得出:如果钢材有原始裂纹,在加热、冷却及之后的调质过程中裂纹两侧表面会出现脱碳,边缘一侧应较底部严重。从2个试样金相组织看,试样2的边缘和底部中均无脱碳现象,说明裂纹不是钢材原始裂纹引发的;试样1边缘和底部无脱碳现象,说明该部位脱碳不是钢材原始裂纹引发的。试样1的中间位置出现轻微脱碳,从客户加工工艺分析,应该是调质过程产生裂纹引发的。

图5 试样1(a) 边缘、(b) 中间、(c) 底部的金相组织

图6 试样2截取位置图

结束语

通过对成品钢材的化学成分、宏观低倍试片的表面、皮下和心部碳偏析和疏松程度进行分析及金相检验;对加工成齿轮后的裂纹处边缘、中部和底部脱碳层进行分析,结果表明钢材原始裂纹在墩粗和碾环过程中不会引发齿轮表面裂纹,此裂纹应是客户调质过程产生的,即淬火裂纹。

图7 试样2(a)中间和(b)边缘的金相组织