基于机器视觉技术的电缆结构参数检测系统研究

胡立锦,杨永全

(国网重庆市电力公司建设分公司,重庆 410021)

0 引 言

为满足社会经济飞速发展和人民生活水平提升对电力供应的需求,电力设施建设规模和速度不断加快,中国以特高压为主的电力平衡传输网络日益成熟,次级配套网架也不断深化,常规电网安全性和稳定性明显提升。在保证电力供应基本功能需求的前提下,现代城市电力设施与周围环境的相容性越来越被关注,加之城市用地紧张与电力走廊占地的矛盾不断加深,电缆化成为城市电力的发展趋势。

电缆化一方面催生电缆制造业飞速增长且电缆应用范围向不同电压等级延伸;另一方面也给电力系统安全稳定运行带来新的风险和隐患。电力电缆为封闭、紧凑型构造,绝缘合成材料或油浸纸构成的复合绝缘包裹于线芯之外。由于长时间运行于电缆隧道或电缆沟等有限、狭小空间中,故障不易判定且维修难度大,不能及时消缺易导致停电事故。研究典型电缆事故案例并结合电缆运行经验发现,安装不当和外力机械破坏是造成电缆故障的主要主观原因,而电缆系统的结构质量则是主要的客观原因[1-3]。

目前,国内外关于电缆故障方面的研究多集中于前期故障和永久故障的检测方面,包括故障机理分析、故障定位测距、故障在线监测等。美国、德国和英国等研究起步较早,技术己经得到大规模应用。近年来,国内研究也取得较大进步,文献[4]提出,随着信息存储与计算技术的进步,实时更新、存储、调用电缆故障数据库信息,并对故障样本进行动态学习,不断丰富和完善智能故障诊断专家系统,从而实现电缆故障在线检测。文献[5]将小波分析理论应用到电缆故障诊断中,通过对故障信号的时域和频域进行多层分解,提取特征信号,从而实现电缆故障定位。文献[6-10]对电缆故障发生的基本原理进行了深入研究,对比分析了国内外电缆故障诊断技术发展现状和趋势,将引力搜索算法和神经网络运用到电缆故障诊断研究中,提出通过希尔伯特变换进行故障识别和定位,改进电缆故障诊断模型,合理优化诊断算法。

然而,对于电缆故障的事前控制研究鲜有涉猎,电缆系统的结构质量仅依靠电缆抽样送检,送检样本截取、抽样频率、送检周期等诸多因素制约了电缆入场和安装的质量把控。鉴于此,从提升电缆结构质量检测手段出发,提出基于机器视觉技术的电缆结构和相序检测系统研究,以期改善电缆入场、安装前可检项目种类和检测精度,从源头增强电缆安全稳定运行可靠度。

1 电缆故障与电缆检测

电缆故障按照故障表现通常可分为开路故障(即电缆导体断裂)、短路故障(包括导体对导体短路和导体对地短路)、绝缘故障(老化或击穿,绝缘电阻大幅下降)[11]。

诱发电缆故障的成因可分为主观原因(如安装工艺缺陷、误操作、制造和设计缺陷等)和客观原因(如运行环境恶劣、非人为外力破坏、超期老化等)两个方面[12],目前研究多集中在外部原因方面,而对电缆本身质量问题研究较少。

1.1 电缆主要质量问题分析

随着电缆化程度的不断提升,电缆事故发生的频次也逐步增加,电缆实体质量和安装质量验收愈发重要。电缆导体缺斤少两或铜材纯度不足将直接降低电缆载流量,使同等条件下电缆发热量增加,当发热量超过电缆承受范围后可能引发火灾等安全事故[13]。

绝缘屏蔽烧蚀击穿是电缆故障频发的重要诱因。目前,电缆绝缘屏蔽的烧蚀损伤缺乏有效的检测手段。而导致高压电缆绝缘屏蔽烧蚀除了受运行条件、环境影响外,绝缘屏蔽层本身质量也是主要因素之一,加强绝缘屏蔽层最大、最小厚度检测,对预防绝缘屏蔽烧蚀击穿有积极意义。

1.2 电缆检测项目与标准分析

1)导体及线芯截面积

电力电缆通常由多股铜芯导线构成,电缆导体表面应干净、无损伤,无明显质量缺陷,导体截面积应满足相应规范,并不小于厂家供货参数中的标称截面积。当实际截面积小于标称截面积90%时应重点关注并对电缆进行强制实验室检验。

2)绝缘层厚度

绝缘层的主要作用是实现线芯电气隔离、保证电能正常输送。绝缘层厚度平均值不应小于规范规定的标称值,绝缘层最小测量厚度应大于0.9倍标称值,且在相同截面测得的绝缘偏心度应小于0.1。

3)屏蔽层厚度

高电压等级电力电缆一般还有导体屏蔽层和绝缘屏蔽层。屏蔽型电缆在缆芯外应有铜/聚酯复合膜构成的屏蔽层,并在内侧有1.0 mm裸铜线贯穿整个电缆长度,以便接地用,屏蔽层重叠绕包的重叠率应不小于15%。

4)金属铠装层厚度

电缆铠装层多为镀锌钢带铠装,两层螺旋绕包于绝缘层外,外层的中间大致在内层间隙上方,绕包应圆整光滑,铠装层厚度应满足规范要求。

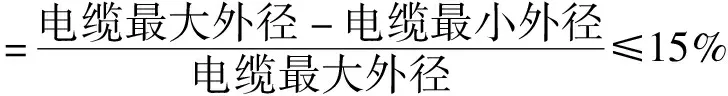

5)不圆度

电缆不圆度会改变电缆的截面积,也会改变绝缘及护套的厚度,从而改变电缆的电阻和击穿电压。一般情况下,电缆不圆度应满足:

2 机器视觉模块

2.1 视觉测量技术

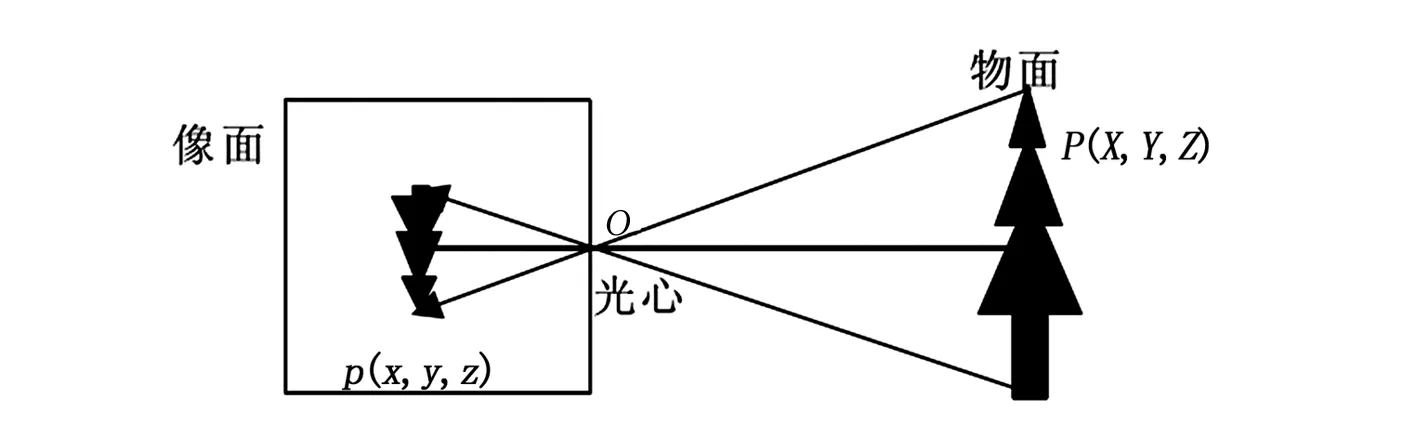

视觉测量技术是通过高倍工业相机获取高质量数字图像,通过软件编程对图像做进一步的数据挖掘,从而获取需要的数据[14-16],相机系统模型如图1所示。

图1 显微成像系统模型

图中实物坐标为P(X,Y,Z),镜像坐标为p(x,y,z),成像原点为O(0,0,f),则实物与镜像对应关系为

(1)

2.2 视觉测量系统

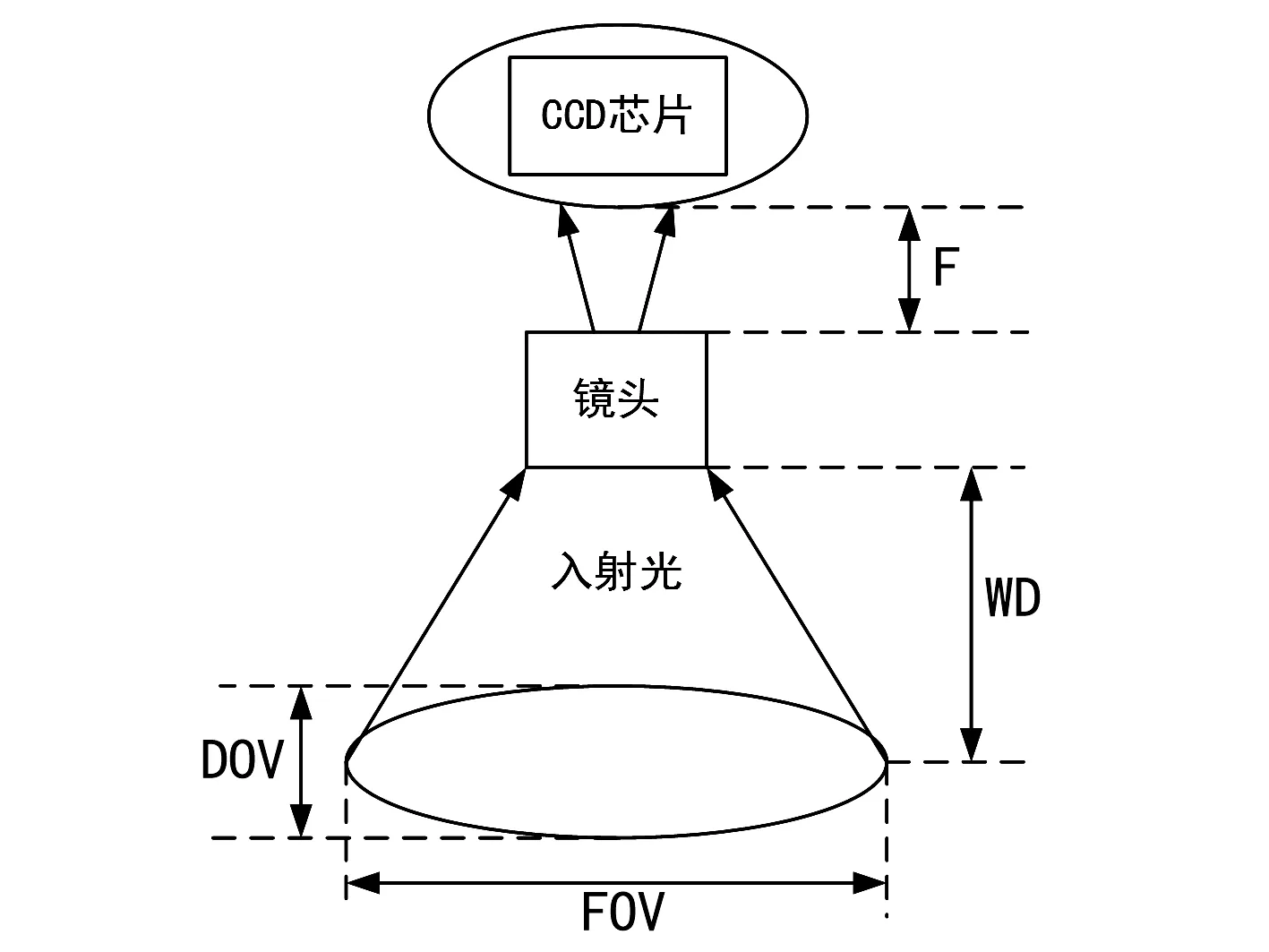

视觉测量系统中最重要的部分为工业相机,它是采集高质量数字图像的关键,并直接影响以此为基础的检测精度[17]。相机的选择主要考虑镜头和分辨率两个因素,一般工业相机测量系统如图2所示。

图2 视觉测量系统

镜头的相关的参数包括焦距(F)、工作距离(WD)、景深(DOV)、电荷耦合芯片(CCD)及视场(FOV),其中焦距是镜头最重要的参数。相关参数之间的关系为

(2)

2.3 视觉测量标定与精度分析

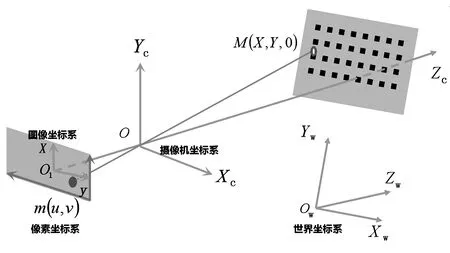

视觉测量系统标定的本质是从图象出发恢复出空间点三维坐标的过程,亦即实现世界坐标系(参考坐标系)、摄像机坐标系、图像物理坐标系、像素坐标系的统一[18],坐标系转换示意如图3所示。

图3 坐标系转换

真实点M和它的镜像点m关系为

(3)

式中:K为相机内参数矩阵;[r1r2r3]是镜像点对真实点的旋转坐标;t是镜像点对真实点的平移向量。

(4)

标定是对世界坐标系和像素坐标系关系的固定,本质是确定相机内参数、外参数、畸变参数等,标定的精度影响测量准确度。标定方法一般分为绝对标定法和相对标定法,绝对标定法是先通过标定尺或者标定块来计算相机像素值代表的真实值,再由像素值进行测量的方式;相对标定法则是同时测得标准件和被测件的像素个数,由标准件的实际尺寸倒推得到被测件的测试结果[19]。

2.4 图像处理软件开发平台

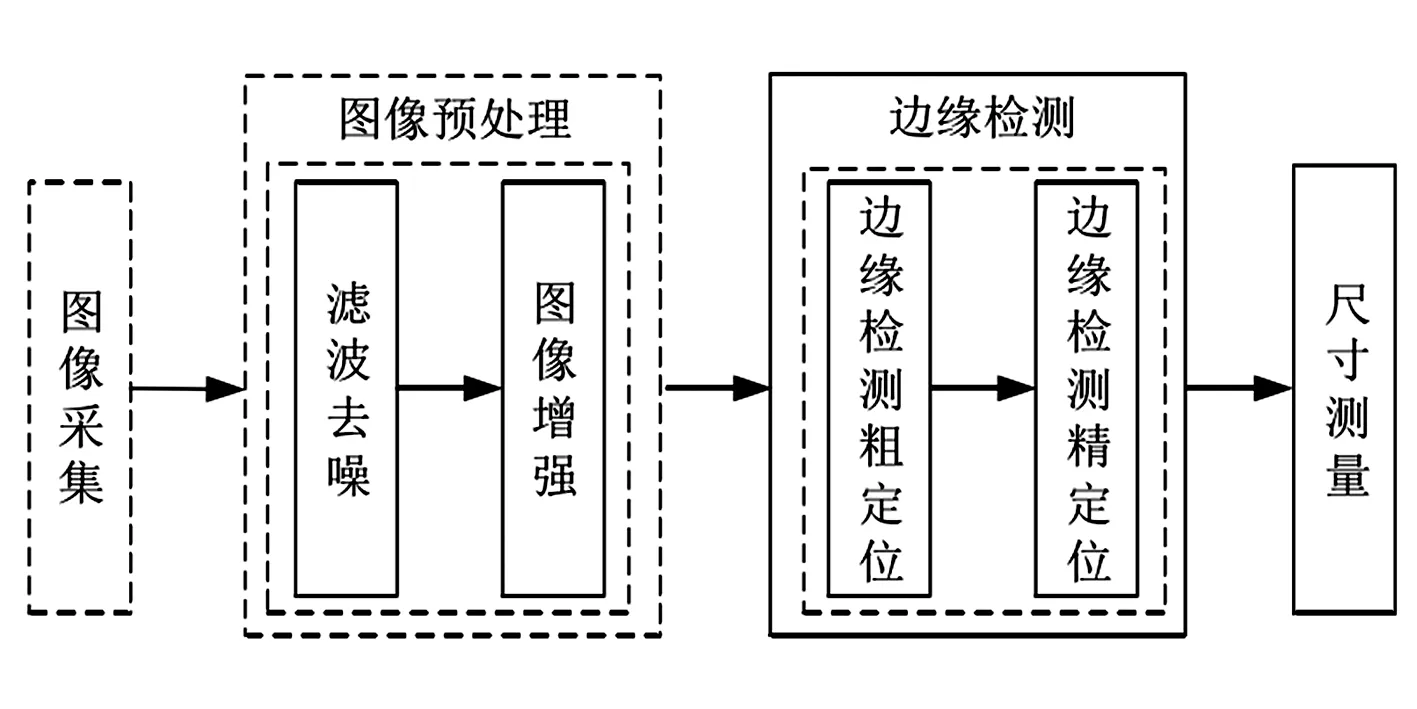

通过Python编程调用OpenCV函数库来实现图像处理,程序流程如图4所示。

图4 图像处理程序流程

3 图像处理模块

3.1 图像预处理

对相机采集到的电缆高质量数字图像进行双边滤波预处理,充分考虑图像的空间邻近度以及像素值相似度,同时参考空域信息和灰度相似性,去除图像噪声信号。

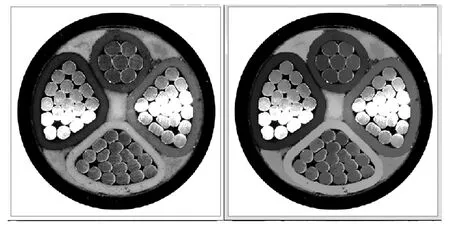

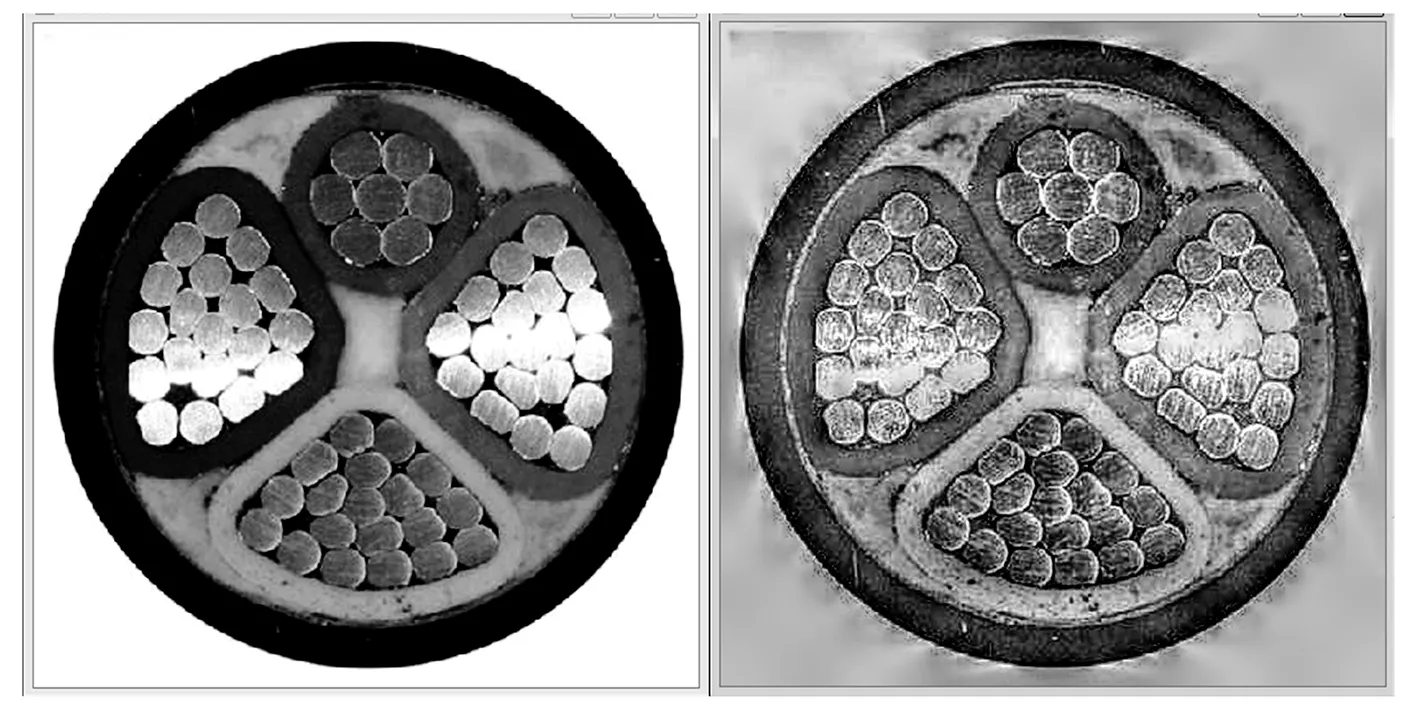

电缆的图像经过双边滤波后的对比效果如图5所示。

图5 双边滤波后的对比效果

然后,通过ACE增强算法将图像分成高频和低频两个部分,对高频部分乘以增益值,然后重组得到自适应对比度增强的电缆图像,数学推导如下:

假设选定电缆图像中某点x(i,j),以(i,j)为中心,在窗口大小为(2n+1)×(2n+1)的区域内,其局部均值和方差可以表示为式(5)和式(6):

(5)

(6)

式中:mx代表图像背景;x-mx代表图像的高频细节部分。放大x-mx,获得增强图像,如式(7)所示:

f(i,j)=mx(i,j)+G(i,j)[x(x,j)-mx(i,j)]

(7)

增益G与局部均方差成反比:

(8)

对局部均方差较大的图像高频部分,放大系数适当减小,避免图像过亮;对局部均方差很小的图像平滑区域,放大系数适当增加,让图像中对比度较弱的部分的增强效果更加明显。ACE增强算法处理后电缆图像对比效果如图6所示。

图6 ACE算法增强后的对比

3.2 边缘检测

对增强后的图像采用标准边缘检测算法实现边缘粗定位,获取边缘图像,然后使用亚像素细分算法,在有效减小背景噪声对边缘信息干扰的同时,通过增加计算精度来平滑、连续图像边缘的完整性,有效降低算法在非边缘位置的冗余计算,提升噪声干扰下的稳定性。

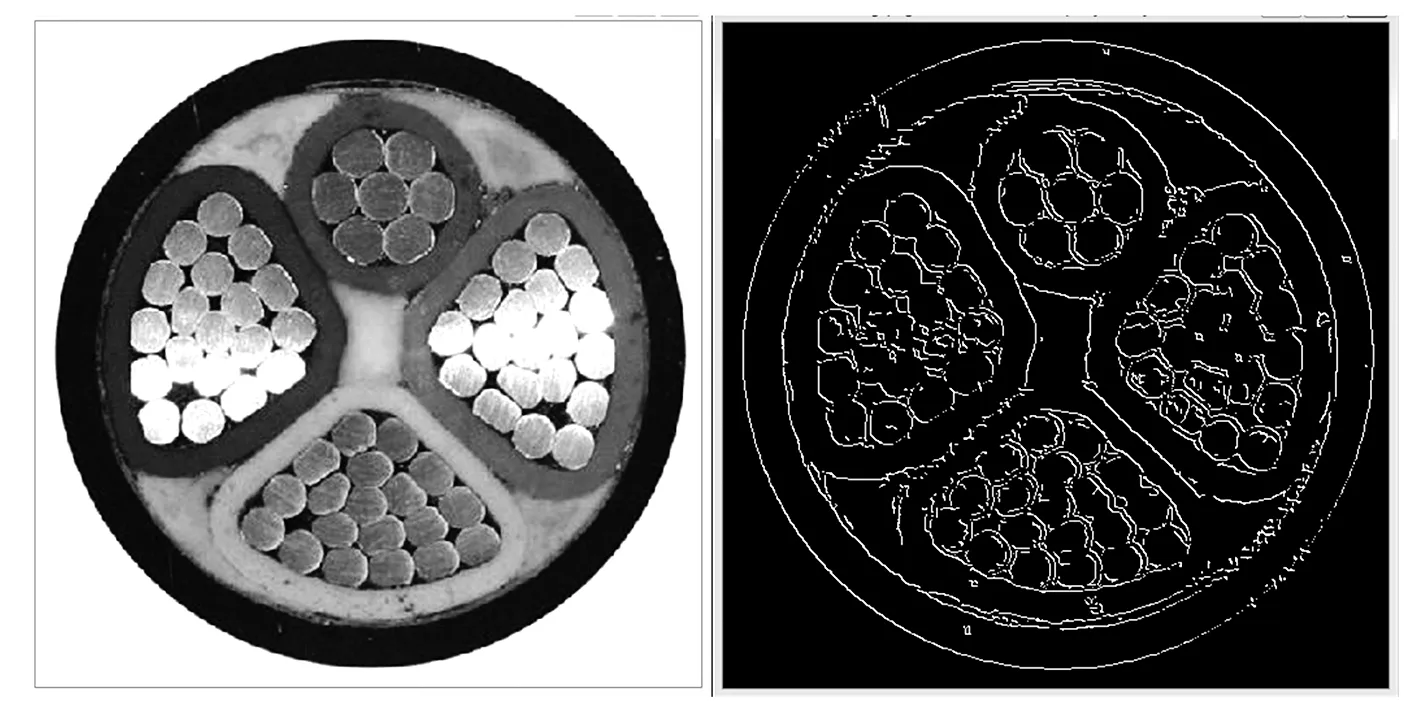

定位处理后的电缆图像对比效果如图7所示。

图7 定位对比

最后,对定位处理后的图像进行标定换算即可获得相应需求参数。

4 结 语

前面在分析电缆故障成因的基础上,立足工程实际,重点介绍电缆本体结构质量缺陷引发的管理局限性,提出基于视觉测量技术的电缆结构参数检测系统研究,通过软件编程实现电缆截面图像获取和处理。系统将相机采集到的电缆图像进行Bilateral Filters算法去噪预处理;再选用ACE算法提高图像的视觉效果;最后通过标准边缘检测算法确定图像边缘,通过亚像素边缘检测算法得到小数级别的像素距离,提升测量精度。经过实际测试,该系统实现了电缆结构参数的实时在线检测,拓宽了电缆入场和安装前可检项目种类,提高了检测精度,对从源头强化电缆安全稳定运行可靠度有积极的促进作用。