在建高桩码头船撞事故补救方案及关键施工技术

◎ 齐鹏 李超贵 中交二航局第一工程有限公司

1.前言

长江中游姚家港煤炭专用码头在施工期间,遭受外来船舶碰撞。该船舶尾部撞向在建码头,导致码头平台25#、26#排架下横梁及钢管桩大幅度向岸侧偏移,经专家论证及检测单位现场勘测,码头平台25#排架、26#排架桩基及上部结构均报废,需另行处理。

2.补救方案

2.1 原水工结构简介

码头为高桩梁板结构,码头平台长265m,宽20m,共40榀排架,排架间距7m,每榀排架下设5根直桩,均采用φ1000×18mm钢管桩。桩顶现浇下横梁,安装预制纵梁、轨道梁及前后边梁。面板采用叠合板结构,其中预制板厚250mm,现浇板厚250mm。排架前沿设φ800×16mm钢靠船构件。

2.2 补救方案

补救方案以尽可能少延误工期为原则,首先从横梁下1米处切割受损桩基,吊走已浇筑横梁,然后在现有的24~27#排架的三个空挡中间补3排桩,每排桩包含5根φ1000×18mm的钢管桩。前方2根钢管桩长40m,其余3根钢管桩长36m。

补救桩基上部结构采用现浇墩台,墩台前沿线及标高与上下游平齐,墩台尺寸为18.09×20×2.0m。为增大结构段刚度,墩台与27#排架上横梁一起浇筑,使墩台与27~30#排架形成整体。因补救段与原设计结构刚度有差异,原21、22#排架之间的结构缝调整至24#排架与现浇墩台之间,24#排架横梁结构类型同HL40。

码头面24~26#排架横梁上方的工艺埋件(防风、锚定、顶升)向下游平移3.5m至墩台上,26~27#排架之间污水池向下游平移7m至27~28#排架之间。

靠船构件、橡胶护舷、系船柱、钢轨、排水沟等设施与原方案相同。

3.施工组织安排

3.1 施工总体思路

(1)在施工前,首先要将25#排架和26#排架进行清理,计划采用200t或以上级别起重船将排架整体吊离的方式进行处理。

(2)由于船撞区域位于24#-27#排架间,两侧上部结构均已施工,受空间限制,打桩船已无法进入,故本工程采用液压冲击锤沉桩施工工艺,采用80t浮吊配合施工。

(3)桩基施工后,每根钢管桩均进行高应变检测,若检测不合格,将在钢管桩内增加桩芯桩施工。

(4)钢管桩施工结束后,报废的钢管采用两次割除,第一次在水面以上1m范围内割除,并采用浮吊吊离,第二次采用潜水员下潜,贴泥面水下割除。

(5)墩台采用钢牛腿、I36钢、I22钢组合底模体系,为确保施工安全及质量,墩台采用分层浇筑方式。

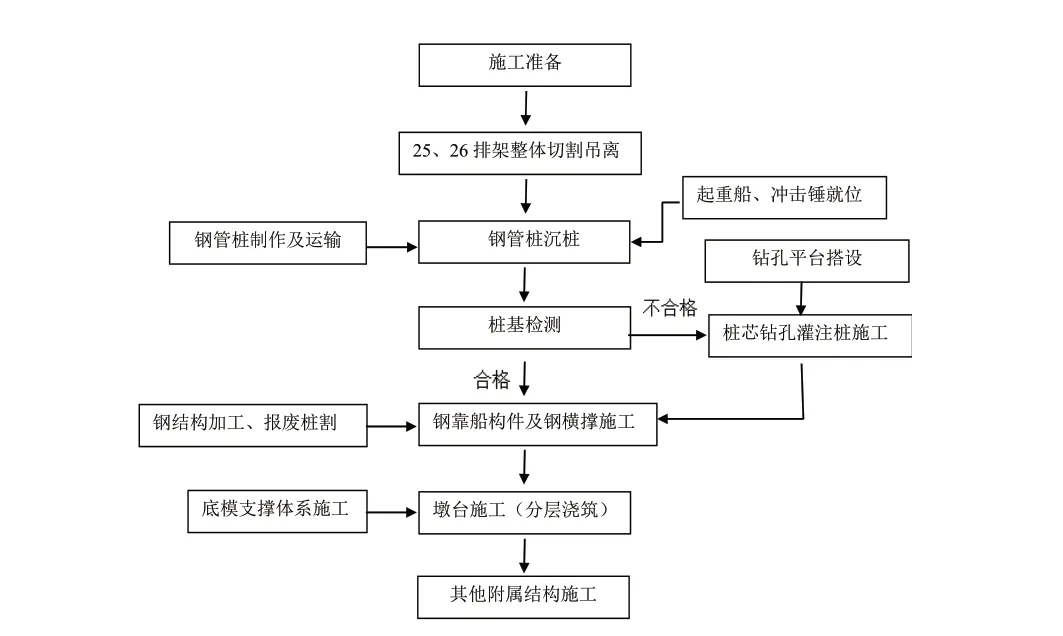

3.2 总体施工流程见图1。

4.关键施工技术

4.1 25#、26#排架处理施工技术

(1)施工思路:被撞下横梁单排架重116t,锚固桩头重10.2t。为节约工期并减少水上施工风险,采用200t或以上级别起重船将排架整体吊离的方式进行处理。在下横梁底部1.2m位置(桩头锚固为1m),对钢管桩进行切割,起重船将下横梁整体吊起,超过码头平台顶标高后,通过导向绳将下横梁调整至上下游方向,起重船将横梁放置在岸侧搁置平台上,后期通过机械进行凿除清理。

图1 总体施工工艺流程图

表1 HHK-12A型液压冲击锤性能参数表

(2)具体方法:具体设备投入包括:800t起重船1艘,25t起重船2艘,辅助船1艘,50t汽车吊1台。选用800t起重船主要是从费用及安全性考虑,本工程横梁吊离工期仅为1天,考虑到设备调遣,采用就近租赁原则,位于项目上游约2公里刚好有一艘800t起重船停驻在附近,起吊物总重量约126.2t,故选用800t起重船满足要求。

800t起重船起重吊钩设置四根80mm的钢丝绳。吊点选择在下横梁B桩、D桩外侧,经分析,吊点设置在此处不仅起吊效果最佳,还有效防止钢丝绳滑动。使用岸上50吨吊车、水上25t起重船将80mm钢丝绳将钢丝绳从下横梁底部穿引,与吊钩上另外两根吊绳对应,并使用U型卡环连接。为减小钢丝绳与下横梁边角的摩擦损伤,使用60mm钢管切割1m长,纵向切割半个弧形,搁置在钢丝绳与混凝土边角位置。使用乙炔将锚固部分桩头切割,即从下横梁以下约1.2m处切割,800t起重船将下横梁以及附带的桩头锚固段整体起吊,超过码头平台顶标高后,通过导向绳将下横梁调整至上下游方向,起重船将横梁放置在岸侧搁置平台上,后期通过机械进行凿除。

开始起吊前,排架两侧辅助船只与人员全部撤离。

4.2 液压冲击锤沉桩施工技术

(1)施工工艺的确定及设备选型:由于船撞区域位于24#-27#排架间,两侧上部结构均已施工,受空间限制,打桩船已无法进入,故本工程采用液压冲击锤沉桩施工工艺,采用80t浮吊配合施工。

在施工前,对水下地形进行重新探摸,并对比前期24#-27#排架桩基沉桩情况,该区域沉桩入土深度最深达到了18m,主要入土土层为砂卵石层,其特性为:杂色,中密-密实状为主,饱和,砾石成份以砂岩、灰岩、石英的块石为主,磨圆度较好,卵石粒径的变化较大,一般多在3cm~5cm之间,随深度的增加,卵石粒径变大,岩芯可见8cm~10cm的短柱状块石,其它部分为灰褐色中砂,角砾充填,场区普遍存在,层顶标高:20.70~28.70m,平均25.42m。由于砂卵石层较厚不宜采用振动锤,故选用液压冲击锤施工。本工程选用HHK-12A型液压冲击锤,具体性能参数如表1所示。

(2)起重船抛锚定位:起重船到达施工区域后,根据沉桩范围和运桩船停靠位置,布置一对八字锚,锚位范围内可以兼顾吊桩和沉桩。

(3)吊桩、定位:运输船运至现场后与起重船并排停放,以利吊装施工。钢管桩顶部设置两个吊耳用于钢管桩起吊。利用周边已有的钢管桩(24排架和27排架及报废的钢管桩)作为支撑,采用型钢焊接拼装限位架,限位架为两层,总高度不小于4米,由于桩基直径为1米,限位架每个内口尺寸为1.05m×1.05m。钢管桩吊出运输船后移至限位架内,利用钢管的自重,使桩尖插入覆盖层中一定深度,确保稳桩安全,钢管桩立桩稳定后,起重船小勾将吊篮吊至桩顶,工人将钢丝绳卡环取下,后起重船再将冲击锤吊至钢管桩上,钢管桩套入冲击锤内2米。

(4)冲击沉桩:冲击锤套在钢管桩上后,起重船适当下放吊钩,使冲击锤处于非受力状态,启动桩锤液压控制系统,沉桩。在沉桩过程中,应根据贯入度情况控制撞击体(锤芯)下锤高度,开始时锤降高度宜控制在40cm,随之钢管桩的下沉,起重船及时下放冲击锤,当贯入度小于10mm时,适当提高锤降高度。如出现贯入度异常、桩身突然下降、过大倾斜、移位等现象,应立即停止沉桩,及时查明原因,采取有效措施。

(5)沉桩控制标准:沉桩控制标准以钢管桩桩尖达到设计标高为主,贯入度为辅,控制贯入度为最后10击平均贯入度在5mm/击。当沉桩贯入度已达到控制贯入度,而桩端未达到设计标高时,应继续锤击贯入100mm或30-50击。其平均贯入度不应大于控制贯入度,且桩端距设计标高不宜超过1m-3m,超过上述规定应会同设计单位研究解决。

(6)桩基检测:桩基施工后,每根钢管桩均进行高应变动力检测,若检测不合格,将在钢管桩内增加桩芯桩施工。

其他如钢靠船构件和钢联撑、墩台等施工均为水工常规施工,在此不再复述。

5.结束语

目前,整个码头主体施工已结束,被撞段也已顺利完成。

随着长江通航船舶不断增多,沿线在建工程安全风险与日俱增。本次事故就是一个鲜明案例,被撞码头在施工期间,为确保通航安全,现场设置了施工专用浮标,并专门配备了一艘航道维护船,用于提醒过往船舶,并起到水上施工警戒作用。但不可预估的事常有发生,本文结合真实的事故案例,对于该类事件的处理及相关施工进行总结,对未来相似案例提供借鉴。