码头工程混凝土施工检测技术要点探讨

◎ 高国科 覃印光 中交四航局第三工程有限公司

1.工程概况

防城港电厂位于广西防城港市港口区企沙镇西面约8km的暗埠江口东岸,地处企沙临海工业区。电厂一期码头建在厂址西侧东湾东岸,距电厂厂区前沿约455m。码头主要为电厂二期配套工程,建设规模约1个码头泊位为7万吨级煤炭,通过能力为600万吨/年。

2.混凝土材料控制

在成批生产混凝土之前,承包商须将原材料质量证书或质量试验报告上报给监理工程师批准,被拒收的材料须从施工场清理干净,且费用由承包商承担。所有材料均需满足《水运工程混凝土施工规范》中的相关要求。

(1)水泥。混凝土材料选用硅酸盐水泥,水泥中铝酸三钙含量不大于8%。结构构件水泥强度等级不得低于425号。

(2)细骨料。骨料应由坚硬、密实、耐久、无覆盖物的岩粒组成,且粒径小于5mm杂质含量应满足下表要求:不得使用碱活性细骨料;不得使用海砂。

(3)粗骨料。粗骨料饱和抗压强度不得低于1.5倍的混凝土,且不得低于60MPa.粗骨料最大粒径不大于构件截面最小尺寸的1/4。

(4)混凝土用水拌和。在混凝土用水拌和时,避免影响到水泥凝结,或者发生水泥硬化,这样将会导致钢筋锈蚀。同是地,不能使用海水、沼泽水、工业废水进行混凝土拌和。在非生活饮用水使用前,应对其质量进行检验。如果要改变水源,应及时检验。

(5)外加剂。外加剂的质量应符合《混凝土外加剂》(GB8076-2016)的规定。氯离子含量在在外加剂中占胶凝材料重量百分比应小于0.02%。同时,在使用前,我们还要按照以上规范进行检测。

3.混凝土原材料取样和试验

(1)水泥。水泥出厂前,水泥的质量应按生产厂家按保证的质量进行校对。水泥在出厂前,应结合水泥的品种和强度进行取样。同时,要以取样单位为编号对袋装水泥进行编号。

(2)试验和留样。对于不同编号的水泥,应确保混合均匀,并将它分为两个等份。一份按混凝土试验标准进行试验。在水泥运送到现场后,业主/监理工程师有权要求商品混凝土承包商对水泥的质量进行复验,试验方法依照国家的现行标准进行。

(3)水。如果使用非饮用水,施工前须化验水质,当水源变化或水质易变时,应随时化验。

(4)骨料。骨料应每周检查一次或每运送批次检查一次。

(5)外加剂。外加剂质量检查以2吨为一检查单位,那些总重不够2吨的外加剂,亦作为一个检查单位。每三月检查一次液态减水剂的固体物含量。

(6)配料检查。原材料称量按以下规定的频率进行检测:①水泥:对于散装水泥,在使用时,应加强检查,检查次数不得少于四次;对于袋装水泥,在使用时,应对包重进行抽查。②水:在使用水资源时,应加强检查,检查次数不得少于四次。③粗、细骨料:在使用粗、细骨料前,要加强检查,检查次数不得少于二次。④外加剂:在使用外加剂和掺合料时,至少要检查四次。

4.混凝土工程施工

4.1 配料

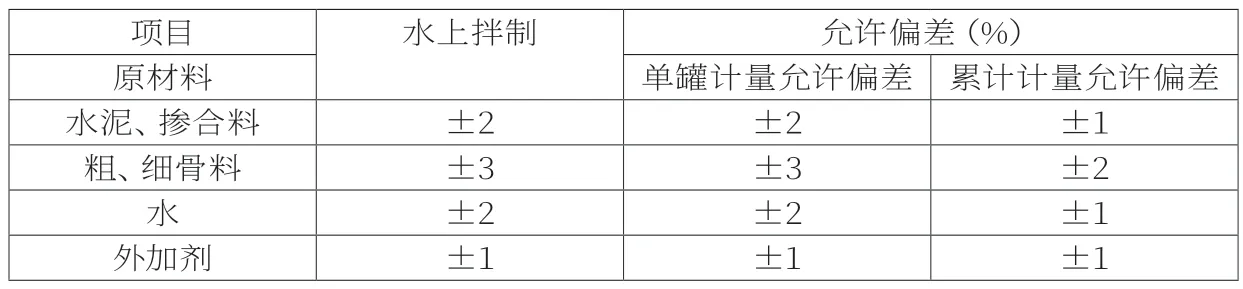

(1)混凝土配料。应按监理工程师批准的配合比进行混凝土配料,现场不得变更。混凝土的组成材料必须称量,称量偏差不得超过表1规定的数值。

(2)混凝土搅拌。在搅拌机内装入材料时,到卸料为止,混凝土搅拌时间应控制在规定范围之内,并进行试验,如果资料缺乏,可按表2采用。

(3)应采取适当措施卸料以保证混凝土垂直卸入装载设备和防止混凝土离析。

(4)每批混凝土从搅拌机或运输设备出料,在其装载量为15%和85%时做坍落度试验以检查混凝土均匀性及离析情况。如果坍落度相差大于38mm,搅拌时间以及程序须修改以达到可接受的均匀性。从无搅拌设备出料的混凝土坍落度相差若大于38mm,除非条件改善以达到可接受的均匀性,否则不能用。

表1

表2

4.2 浇注混凝土

(1)浇注前,模板、支撑、钢筋和预埋件的位置须检查以确保无误,且应由承包商和监理工程师在一张检验单上书面确认。

(2)在混凝土浇注之前,应及时清滁模板内的泥巴及砂浆。

(3)混凝土浇注须连续进行至完工,大体积混凝土应使用水平分层分步浇注以尽量减少冷缝和面层倾斜。大体积整体混凝土浇注,各层浇注时其下层混凝土应仍可振捣,各层厚度应足够薄以保证两层混凝土经过适当振捣可结合成整体。

(4)接缝处理。对于硬化的混凝土,在浇注前,先凿毛下层混凝土,混凝土表面软弱层,用规定的清水洗以确保表面完全饱和。浇注混凝土前铺10~30mm厚水泥砂浆。

4.3 振捣

(1)在混凝土浇注时,应采用分层的浇注方式,同时要结合其厚度、温度、和浇筑能力来确定浇注时间。

(2)每点振动时间须足够长以保证混凝土完全捣实。(振至表面呈现水泥浆且不再沉落)

(3)插入振捣器不得触及模板或钢筋。在混凝土振捣时,应由外后内沿着模板开始振捣,移动距离应小于半径的1.5倍。并由试验确定作用半径,半径通常采采用250~300mm。插入振捣器应快速插入混凝土中,并慢慢拔出,反复插入拔出以保证混凝土均匀振实结成整体,混凝土中振捣器深度应大于50mm。

(4)振捣应由经验丰富人员监控以防超振导致混凝土构件离析,插入方式振捣5~15秒一般足以保证足够振实。附着式振捣长至1~2分钟,振捣时间也保证足够振实。不要在振动中让水和细料分离或集聚到混凝土表面。

4.4 混凝土抹面

(1)无模表面。无模表面应在固结后马上抹平,刮去多余混凝土凸出的骨料,刮平凹和坑,形成要求的表面坡度及平整度,表面应平顺而规则。同时,不得往表面加水抹面,在允许进一步抹面之前,自由水应用席袋、水沟排出,用软管吸出,干水泥和水泥砂混合物不得用于干燥表面。

(2)要覆盖的或不易见的用模板浇筑的结构。表面缺陷如空隙、鼓出、气泡、破裂、龟裂和蜂窝,应铲除至坚硬混凝土处,再用水泥砂浆修补,模板拉杆形成的洞也同样用水泥砂浆修补。

(3)易见的模板浇筑。由模板影响或模板锚固不够引起或由于凸起沉陷开裂或由收缩引起的缝隙,均应用水泥砂浆修补。所有暴露外表均应用钢抹刀将水泥砂浆找平。

4.5 养护

(1)为了保证混凝土的正常凝结,防止不正常干缩,浇注完成后,混凝土表面即要恰当覆盖,硬化后应经常浇水养护保持湿润。当环境温度低于5°C时,建议不用浇水方法养护。

(2)养护水须为淡水,矿碴硅酸盐水泥不少于15天;大体积混凝土养护,矿碴硅酸盐水泥不少于21天。

(3)当混凝土强度达到要求时,禁止人在其上面行走,或者在上面安装支承或模板。

5.结语

总之,混凝土施工检测作为水运工程必不可少的一个重要组成因素,其施工好坏直接影响着整个码头工程的质量。在码头混凝土施工检测过程中,为了最大限度地发挥工程的效能,在实际施工作业中,必须做好材料试验分析,严格把好施工中质量控制关。在码头工程建设工程中,应重视混凝土施工技术和质量控制,确保工程施工质量和使用安全。