GIS断路器用双头螺栓失效分析

史润军 王晓生 孟露

摘 要:某单位在GIS新结构开发阶段,工厂内进行样机方案验证时,装配人员在进行GCB断路器操作杆装配中,使用25 N·m力矩紧固双头螺杆与导向杆时,双头螺杆的螺纹根部位置整体发生断裂,导向头内的断裂螺纹杆无法取出。为此作者采用化学成分分析、硬度检测、金相检验、宏观断口分析及扫描电镜分析等方法分析断裂原因。结果表明:该双头螺栓表面存在机械损伤,受到过载的反复扭转弯曲应力后,加上采用的原材料20#钢强度不高,故发生塑性断裂。

关键词:双头螺栓;机械损失;韧性断裂

中图分类号:TG115.28 文献标识码:A 文章编号:1003-5168(2021)30-0028-03

Abstract: In the development stage of GIS new structure, when the prototype scheme was verified in the factory, the assembly personnel fastened the double head screw and the guide rod with 25 N·M torque. The overall thread root position of the double head screw was broken, and the broken thread rod in the guide head could not be taken out. Therefore, the author analyzed the causes of fracture by means of chemical composition analysis, hardness test, metallographic examination, macro fracture analysis and scanning electron microscope analysis. The results show that there is mechanical damage on the surface of the stud bolt. After being subjected to the repeated torsional bending stress of overload, the plastic fracture finally occurs because the raw material is 20# steel and its strength is not high.

Keywords: stud bolt;mechanical loss;ductile fracture;failure analysis

某單位装配人员使用25 N·m力矩紧固双头螺杆与导向杆进行GCB断路器操作杆装配,双头螺杆的螺纹根部位置整体发生断裂。该双头螺栓材料为20#钢,属于优质低碳碳素钢,强度比15#钢稍高,很少淬火,无回火脆性,塑性、焊接性能良好,切削加工性冷拔或正火状态较退火状态好,一般用于制造受力不大,而要求韧性高的各种机械零件[1]。双头螺栓的加工工艺:下料→车削→车螺纹→表面处理(磷化),规格为M10X530 mm。本文对断裂双头螺杆进行理化检验和失效分析,以找出失效原因。

1 理化检验

1.1 化学成分分析

对断裂双头螺杆取样进行化学成分分析,结果见表1,可见各元素含量均符合GB/T 699—2015《优质碳素结构钢》对20#钢成分的技术要求。

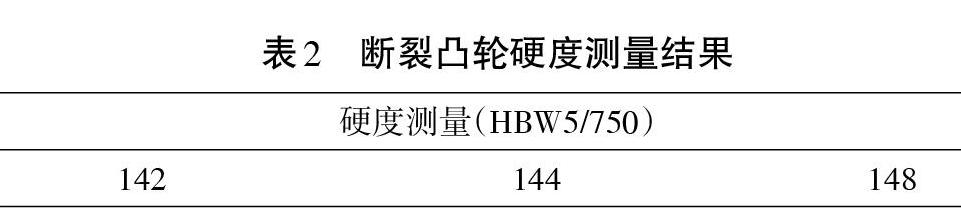

1.2 硬度检测

在失效双头螺栓的断口附近取硬度测试试块,按照GB 231—1984《金属布氏硬度试验方法》要求用TH600布氏硬度计进行硬度测试,结果见表2。试验结果表明,其基体平均硬度为142~148 HB,符合材料冷拉状态下的硬度要求。

1.3 双头螺杆端口宏观分析

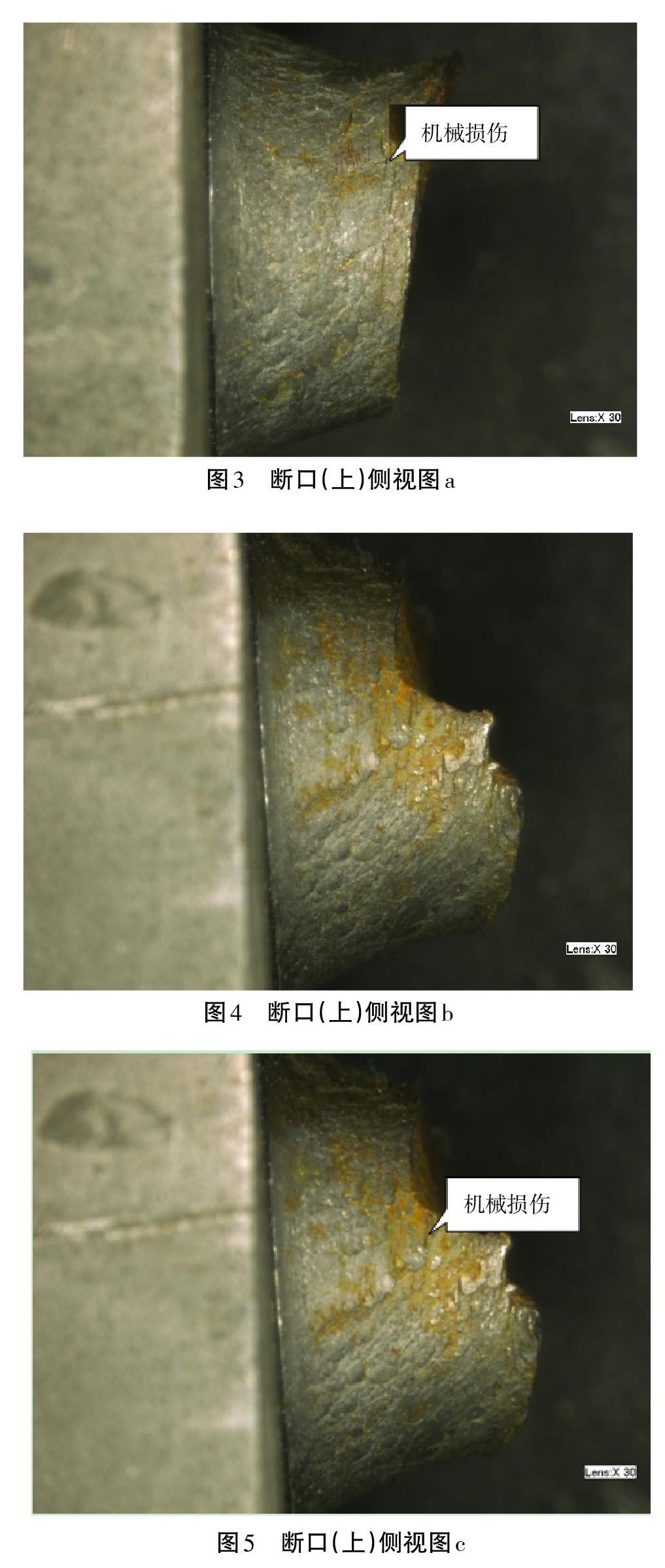

螺杆断口的宏观照片见图1、图2。由图1可见,断面表面粗糙不平,与螺杆轴向呈一定的倾斜角度,初步判定螺杆受到扭转弯曲应力,并最终断裂。断口外貌呈杯锥状,杯锥底基本垂直于主应力,锥面平行于最大切应力,与主应力呈一定角度,断口表面呈纤维状,颜色偏灰暗。断裂断口(上)的侧面放大照片见图3~6。由图可见,断口附近有明显的塑形变形,螺杆局部出现了应力过载后的径缩以及被拉伸变形的现象,同时还可以观察到机械加工过程中或其他原因造成的机械损伤,见图3和图5中标记。

1.4 双头螺杆断口扫描电镜微观分析

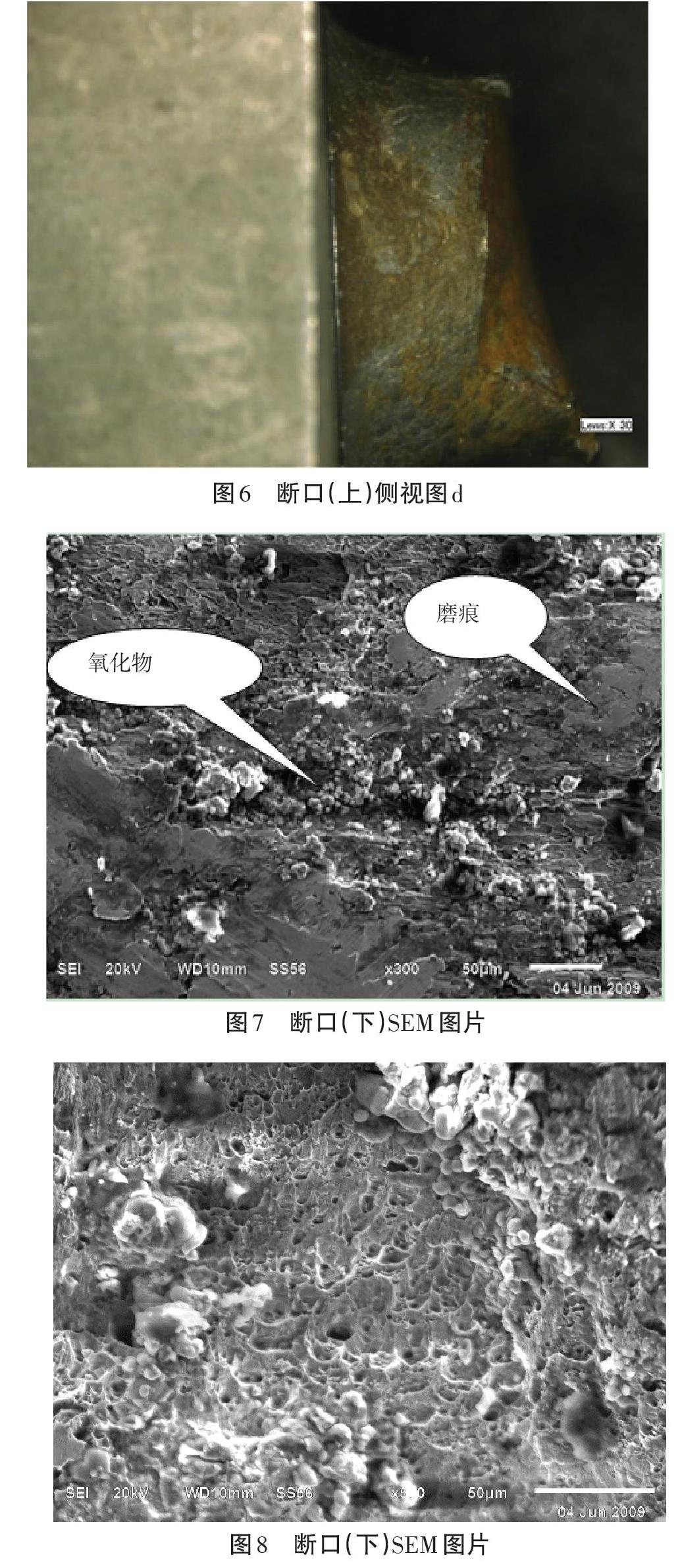

螺杆断口(下)的微观形貌照片见图7和图8。其中图7为断口边缘的微观形貌,可见沿一定方向出现拉伸韧窝,局部有裂纹反复开闭摩擦后产生的磨痕(图中局部圆形颗粒为断口生锈形成的氧化物),说明该螺杆为韧性过载断裂,断裂起源在螺杆外径的机械损伤处。图8为断口中间位置处的微观形貌,可看到明显的韧窝。从断口的微观形貌状态可判定该螺杆的断裂形式为韧性断裂。

1.5 金相检验

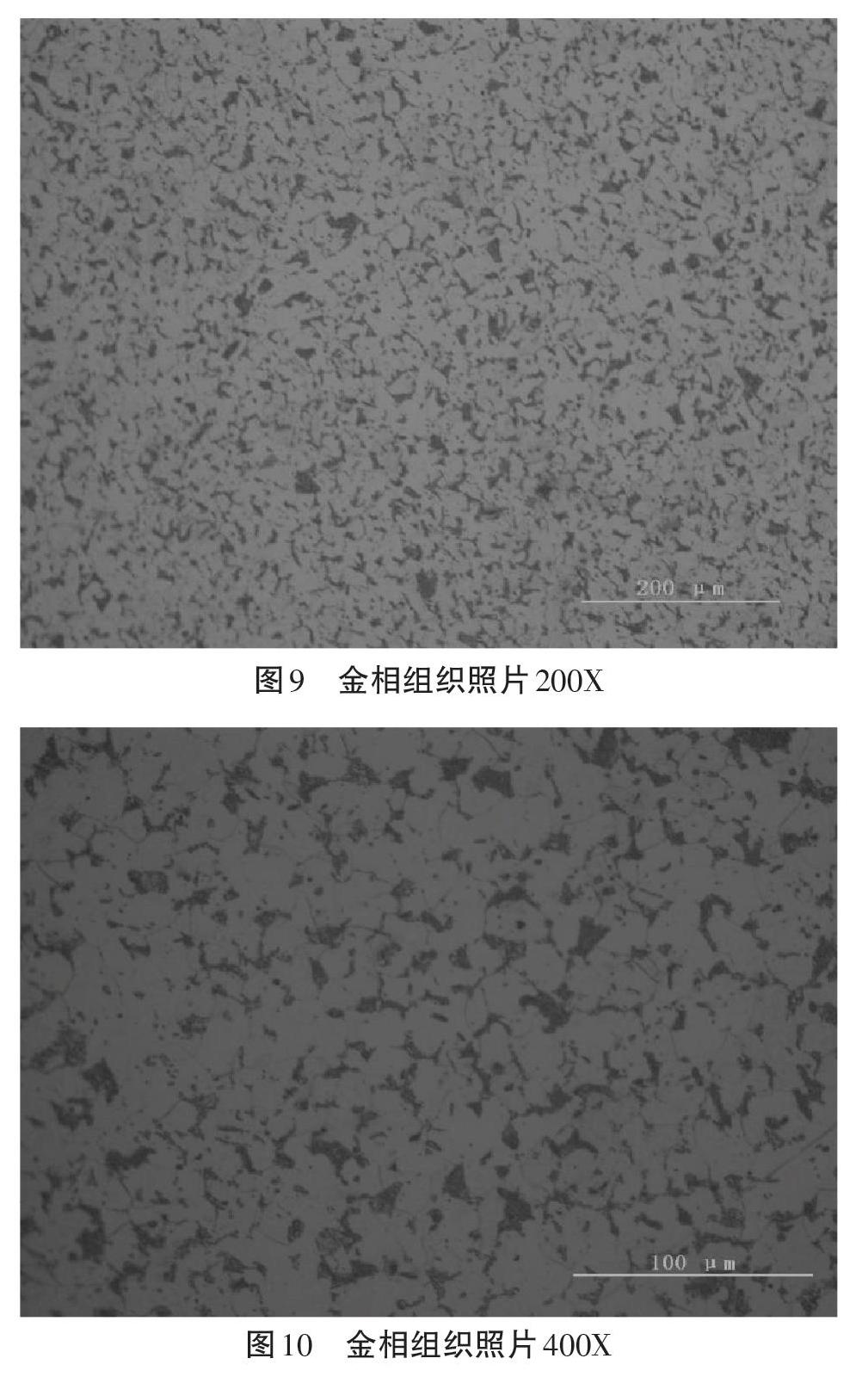

对螺杆取样磨抛、腐蚀后进行金相观察,见图9和图10,组织为铁素体+少量粒状和块状珠光体。白色基体晶粒为铁素体,晶粒细小,分布均匀;黑色块状为片状珠光体(占10%~20%),多分布于晶界处[2]。

2 分析与讨论

通过宏观检查、断口扫描、金相检查、化学成分测定、力学性能检测、硬度检测等方式对断裂原因进行分析。结果表明,螺柱的显微组织、化学成分、力学性能正常;螺柱断口具有典型的塑性断裂特征,其断裂形式为塑性过载断裂;螺柱断裂的主要原因是螺柱杆部表面受到机械碰伤产生的微裂纹在交变应力的持续作用下逐步扩展[3],由于20#钢材料本身强度不高,且在装配时受到过载扭转应力,最终造成断裂。

3 建议

①20#钢含碳量低,组织为大量铁素体+少量片状珠光体,综合强度较低,因受载过大导致最终断裂失效,建议双头螺栓采用强度更高、性能更好的材料。

②零部件加工时应特别注意防磕碰、划伤等,尤其是精密件或硬度低的材料,机械碰伤后易产生局部微裂纹,应用在复杂交变应力环境下易产生零部件失效。

③建议严格执行产品加工工艺,严格把控零部件入厂检查,对于不合格产品应及时返工或报废,以免造成更大的经济损失[4]。

参考文献:

[1] 王建奇,李海霞,王梅英,等.20钢吊环螺钉断裂分析[J].大型铸锻件,2016(4):34-36.

[2] 张美丽.20钢螺钉断裂失效分析[J].化学工程与装备.2016(6):23-26.

[3] 孙国峰,王大为.双头螺柱断裂失效分析[J].金属热处理,2016(4):213-215.

[4] 高敏花.双头螺栓断裂失效分析[J].金属热处理,2008(4):99-101.