630E矿用卡车电动轮常见故障分析

侯方磊

(国家能源准能集团设备维修中心,内蒙古鄂尔多斯 010300)

在大型露天煤矿的生产作业中,电传动自卸卡车因其具有较强的可靠性和先进性,已超过机械式卡车成为主力运输设备[1]。630E 型矿用自卸卡车是国家能源集团准能公司黑岱沟露天煤矿的主要运煤设备,从20 世纪90 年代开始服役,至今已服役20余年,随着运行时间的增长,故障也逐年增多,其电动轮换向器的环火故障是常见的故障。直流电动轮发生环火故障,若处理不及时将会造成电动轮大修,不但影响设备出动率,还会增加维修成本。因此对直流电动轮环火故障的分析具有重要意义。

1 环火故障特征及故障表现

1)环火的含义及特征。630 E 卡车直流电机外部有保护罩,但并未严格密封,由于露天矿粉尘煤尘大,粉尘煤尘易侵入电机内部,加之碳刷高速磨损后碳粉可能部分留在换向器之间,在换向器表面正负电刷之间可能出现强烈的环形电弧而发生短路,同时伴有闪电与巨响,这种现象叫做环火,俗称“放炮”[2]。

2)环火的故障表现。环火相当于电枢绕组间直接短路,将产生极大的短路电流,电流的急剧增加将产生高温,烧坏电枢绕组。而环火也具有极高温度,容易烧蚀换向器表面与电刷,导致滑动接触不良,严重时会引起火灾,危及设备和人员安全。电动轮转子换向器发生环火故障后,电动轮转子换向器表面受强烈电弧烧蚀呈现不规则灼痕沟道,磨损严重。

2 故障原理分析

2.1 电磁理论分析

电流通入绕组元件时,会在元件的槽部、端部和齿顶形成漏磁通,漏磁通随着电流变化而变化。换向元件感生到漏磁通变化而产生的电动势,即为电抗电动势。由电磁感应定律可知,换向后电流方向变化,产生的电抗电动势的方向与其电流变化后的方向相反,它阻碍电流的变化,对换向不利。外磁场旋转时与换向元件相对运动在换向元件中感生的电动势,称为旋转电动势,其方向由外磁场的极性与电机的旋转方向共同决定,当电流方向与电抗电动势方向相反时,将加速电流的变化,有利于换向;而与电抗电动势方向相同时,会阻碍电流变化,不利于换向[4]。

电抗电动势方向与线圈换向前的电流方向一致,阻碍电流的换向。在稳态运行时换向元件回路内的合成电动势为电抗电动势与旋转电动势之和。换向过程中换向元件中的电流i 的变化情况,按合成电动势e 的不同,分为3 种:直线换向、延迟换向、超越换向。i=i1+ik,i1为直线换向电流,ik为附加换向电流。直线换向时合成电动势e=0,ik=0,i=i1,电流按直线规律变化。延迟换向时e>0,ik>0,电流改变方向的时刻比直线换向的迟。超越换向恰好相反:电流i 改变方向的时刻比直线换向的早。换向火花与换向元件回路中的电磁变化过程有密切关系[4]。

2.2 环火原因分析

通常,直线换向时电刷下不易产生火花;超越换向时前刷边可能出现火花;延迟换向时后刷边常出现火花。特别是当换向完成瞬间,由于电刷和与其即将脱离接触的换向片之间的接触电阻值实际上并不趋于无穷大,换向元件中的电流还来不及变化到将要进入的支路所应有的电流,回路中将留有剩余换向电流。因而在换向元件回路断开时,尚需释放出相应的电磁能量,当ik′较大,该能量达到一定限度时,将在后刷边出现火花,这一剩余换向电流由电抗电动势造成,应在设计及换向调整时予以补偿。

当电机承受强力的冲击负载或出现瞬时短路故障时,换向将处于严重延迟状态,电弧被机械地拉长,当电弧被拉长到一定的长度到达某换向片时,若该换向片与电刷间的电位差小于保持该长度电弧持续燃烧的电弧电压,则电弧将熄灭;但若一次熄弧后,由于附近空气中存在被电离的离子,接着将更易产生电弧,因为要重新燃弧需要的电弧电压值将随之降低,从而使电弧有继续被拉长的可能;另一方面,短路导致电枢电流快速上升,换向片间电压的最大值也将明显加大[5]。此时,换向片与电刷磨损产生的金属粉末或碳粉存在于空气中,某些换向片间也可能产生电位差或小电弧放电。若小电弧继续放电并扩展,短弧将变为长弧。在一定条件下,电刷火花与电位差火花汇集在一起,发展成环火。

3 环火故障的维修工艺

3.1 换向器维修步骤

目前维修人员对发生环火故障的换向器主要采取的维修过程有以下几个步骤:

1)先将换向器进行粗车机加工,去掉被电弧烧蚀的换向器表层材料、碳粉、氧化物、污染物。经过粗车机加工后,换向器表面重新露出纯铜材质,增加了洁净程度。

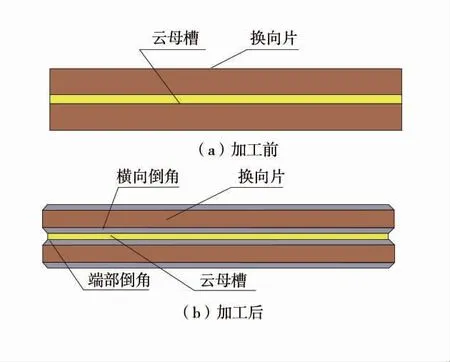

2)下刻云母槽,并进行横向倒角和端部倒角。这一过程使得换向器之间的绝缘程度大大增加,周边倒角的换向器去掉了车加工造成的锋利边沿,有利于提高碳刷的寿命,减小碳粉的损耗和黏滞概率。

3)最后再次精车机加工换向器,并处理毛刺。这一过程大大提高了换向器的表面光洁度,提高了碳刷-换向片之间的滑动电接触性能。

4)人工对碳刷-换向器进行磨合。这一过程可以很好地将摩擦侧的接触间隙降到最低,将碳刷接触面与换向器的外圆曲率保持一致,为大电流传输奠定基础。加工前后换向器示意图如图1。

图1 加工前后换向器示意图

3.2 现有维修过程存在的不足

1)对换向器进行车床机加工,会使换向器外圆直径减小,再次安装碳刷时,碳刷与换向片之间的接触压力变小,接触面与刷握之间的距离变大,增大了运行时碳刷的振动幅度,使得在使用中摩擦侧材料的加剧磨损。

2)将换向器原有的电接触表面处理层去除,完全失去原有的表面机械特性。原有换向器的接触表面是经过特殊处理的,其表面硬度、耐磨性、抗氧化性、电阻率、等优异性能被全部破坏,表面上看,维修后的换向器焕然一新,实际上,其滑动电接触性能已经大打折扣。表现为表面铜材料软化,耐磨性降低,光洁度下降。

3)车床机加工时留下的微细纹理造成换向器接触表面粗糙度增大,并在其中会存有碳粉,加剧换向器的污染。换向器表面粗糙是造成电动轮环火故障的重要原因,该项占电动轮环火故障总数的77%,如果把该原因解决,环火故障就能够大大降低[6]。

4 换向器表面处理工艺

换向器在维修后,接触表面原有的高硬度、耐磨性、光洁度被严重破坏,严重影响其滑动电接触性能,为了尽量避免这种不良影响,就需要用到多种不同的铜表面处理工艺相结合,来提高换向器的滑动电接触性能。

4.1 常规工艺

常规的铜换向器表面处理主要包括清洗、钝化、阳极氧化等手段。铜光亮清洗是最基本的方法,该方法以恢复铜的光亮色泽为目的,彻底消除铜表面的污渍、油渍、金属粉末、碳粉等脏污。铜钝化的作用主要是防氧化,抗腐蚀。经过铜钝化处理后,可以有效的保护铜件表面不容易氧化长斑,甚至出现铜绿现象。阳极氧化是将铜件作为阳极,利用电解的方式在其表面生成氧化物薄膜,提高了表面的抗腐蚀性及耐磨性,大大提高了滑动电接触性能。

4.2 镀层工艺

为增强铜基底表面的性能,通常使用电镀和化学镀方法,在铜基底上涂覆金属镀层。该涂层增强了铜的耐腐蚀性、耐热性、硬度、导电性;降低磨损率、减小摩擦系数。常用的工艺主要有以下几种:

1)镀金工艺。镀金工艺的优点是具有良好的导电性能、可焊接性能、稳定的化学性能、低电阻的接触性等,所以在初期的工业生产中广泛应用。随着科技的发展和要求,对镀金层提出来更高的要求包括可靠的电性能、镀层硬度、耐磨性等。早期的镀层硬度低、耐磨性差、成本高、生产过程有毒,所以有一定局限性。

2)镀钯工艺。钯镀层在高温、高湿、硫化氢含量较高的空气中性能稳定,还是一种良好的的电接点镀层工艺,成本方面相对镀金低,但其也存在不足:①工艺消耗时间长、镀层完毕后较薄、产生的内应力大、容易开裂;②其综合作用可能产生氢的还原。

3)化学镀镍-磷工艺的特点。此工艺镀层厚度均匀性、耐蚀性、耐磨性、磁性、热电阻稳定性、自润滑性、耐高温氧化性、可热硬化性等诸多优异的性能[7]。

4)新型材料。除了传统工艺,纳米碳管增强铜基电接触材料也是很好的新型换向器材料,纳米碳管分散均匀、布氏硬度为78.3 HBS、电阻率为2.08×10-6Ω·cm,抗熔焊及抗氧化性能都非常优秀,能够满足电接触材料综合性能的要求[8]。

5 结语

630E 卡车电动轮环火故障严重影响设备出动率,所以对环火故障的科学修复至关重要。通过对环火故障的理论分析,结合现场维修情况,分析了现有修复工艺存在的不足,并提出了换向器表面处理工艺,为科学维修电动轮卡车、有效提高设备出动率提供科学依据。