一种船用直升机电源负载模拟装置设计

郭彦军, 陶江平, 严 凡, 陈冬华

(1.上海船舶工艺研究所, 上海 200032; 2.沪东中华造船(集团)有限公司, 上海 200129;3.中国船舶电站设备有限公司, 上海 200129)

0 引 言

船用直升机可以为海工平台、各种工程船提供人员运输、物资补给、应急逃生等服务,在舰船领域更是担负着反潜、侦察、攻击等重要使命。作为船用直升机的重要配套装置,安装在舰船上的船用直升机电源系统可以为船用直升机起飞前准备及维护、维修等不同阶段提供电源供给,并具有启动船用直升机的保障功能[1-2],其性能优劣直接关系到船用直升机性能的发挥和飞行安全,电源故障严重时甚至会导致机毁事故,造成重大损失[3-4]。为了验证船用直升机电源系统装船后的系统性能,在船舶系泊试验阶段需要对船用直升机电源系统开展性能试验。由于船用直升机价格昂贵,直接使用船用直升机作为配试设备风险太高,一般多使用干负载模拟船用直升机开展试验[5]。然而,干负载不能调节功率因数,无法做到对船用直升机负载特性的精确模拟,也就很难对船用直升机电源质量进行全面的试验检测。因此,需要设计一种新型负载模拟装置模拟船用直升机的负载性能和需求,在船舶系泊试验阶段对船用直升机电源系统开展试验。

1 船用直升机电源负载模拟装置性能要求分析

船用直升机电制为三相四线制115/200 V电压、400 Hz频率的中频交流系统,负载模拟装置的电制需与其保持一致。

负载模拟装置应具有调节功率因数的功能,这样才能精确模拟船用直升机的阻抗特性,根据工程实际,一般要求功率因素0.8~1.0多挡可调。

船用直升机型号多样,电功率需求从几千瓦到几十千瓦不等,负载模拟装置考虑设计成可以多挡位调节,选择合适的分组方式。通过对多组负载进行组合实现对船用直升机电功率需求的精准模拟,结合工程实践,负载模拟装置的负载加载精度为1 kW比较适合。

对于配置船用直升机数量较多的舰船,舰船上安装的船用直升机电源系统比较复杂,存在多电源、多接口的情况,负载模拟装置容量及数量设计应综合考虑,满足多规格、不同配置船用直升机电源的试验需求。

负载模拟装置作为能量消耗设备,运行时,负载尤其是电阻管会产生大量的热量以消耗电功率,因此需要配置散热系统保证装置持续稳定运行,在散热系统故障的情况下,应设置保护报警措施,确保系统运行安全。

负载模拟装置主要用于船舶系泊试验阶段的功能试验,因此其结构设计时外形应紧凑,尺寸尽量小,便于在试验现场进行移动,且具备一定的防护能力,能够满足在雨雪天气进行作业的要求。

2 船用直升机电源负载模拟装置设计

2.1 负载容量及分组设计

船用直升机电源负载模拟装置电源容量的选择,不仅需要做到装置的体积、重量便于现场移动,而且需要考虑各型船用直升机电源规格和配置特点,比如对于配置多个接口的船用直升机电源,在船舶系泊试验时需要同时通过多个接口开展加载试验。综合考虑上述多种因素,船用直升机电源负载模拟装置容量的选择采用组合式的设计方法,负载模拟装置由3台容量为50 kW(功率因数为1时),电制为115/200 V电压、400 Hz频率的负载模拟装置组成。1部负载模拟装置可以满足一般规格船用直升机电源的试验需求,对于大容量船用直升机电源,可以使用2~3部模拟负载并联加载。

负载模拟装置使用电阻管和电抗器配合模拟阻性负载和感性负载,用以实现负载模拟装置功率因素0.8~1.0多挡可调的功能。电阻管所选用的电热丝均采用Ni80Cr20,填充料采用氧化镁,钢管和钢带采用SUS304材料,引出棒采用不锈钢,具有耐酸碱、耐盐雾和使用寿命长等特点,电阻管总功率为50 kW。电抗器选用干式铁芯并联电抗器,硅钢片材料为23Q085取向硅钢,线圈主要材料选用聚酰亚胺耐高频铜线,电抗器总功率为37.5 kvar。

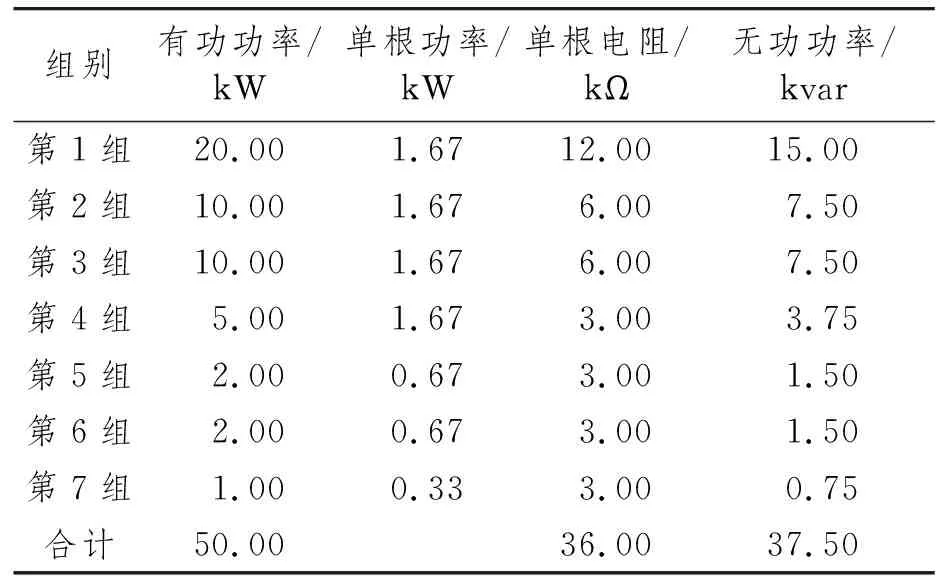

为了实现对多型船用直升机电功率需求的精确模拟,负载需进行合理的分组,便于通过组合对低于模拟负载最大容量的各种电功率进行模拟,结合各机型功率需求及数字的组合策略,最终对负载模拟装置进行负载分组,如表1所示。

表1 负载模拟装置负载分组

2.2 散热系统设计

负载模拟装置的散热方式一般有水冷和风冷两种。采取水冷散热方式对电阻和电抗的材料、结构设计、密封性能等要求很高,且在试验时需要外接水源,通过泵组保持水的循环,操作起来非常麻烦。相比较而言,风冷散热方式优势明显,对阻抗没有附加要求,仅需要通过合适的结构设计,选择功率匹配的风机将热空气吹走即可达到降温的目的,风机排风量的选择可以通过计算得到。

电抗器的散热量可以参考JB 5346-1998:5.4[6]计算,电抗器产生热量为

(1)

式中:∑P为电抗器在工频额定电流下的损耗值;K为系数,K=0.125;Kp为损耗系数,Kp=44;Sn为电抗器容量,Sn=37.5 kvar。将值代入式(1),得电抗器产生热量为0.08 kW。

从结果可见:电抗器的发热量与电阻相比非常小,基本可以忽略,因此风机排风量计算主要考虑电阻管的散热。

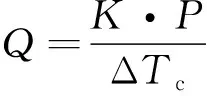

假设环境空气温度为25.0 ℃,电阻允许最大工作温度(不强制散热情况下)为600.0 ℃,长期工作温度取200.0 ℃,系统运行允许温升ΔTc设为175 K,所需散热最小排量[7]为

(2)

式中:Q为排风量;K为系数,K=0.053;P为负载总功率,P=50 kW。计算得到散热所需最小排量为15.2 m3/min,考虑到风机效率及负载模拟装置整体的散热风阻,按照风机实际工作效率25%折算风机排量[7],可得实际所需风机排量为60.8 m3/min,即所选风机排量不小于60.8 m3/min可满足负载模拟装置散热要求。综合考虑负载模拟装置组成部件的空间布置及后续改进升级需求,最终选择的风机额定排量为108 m3/min,根据式(2)可推算出使用该风机后,温升最高为98.1 K。

2.3 控制保护系统设计

2.3.1 控制策略及人机界面

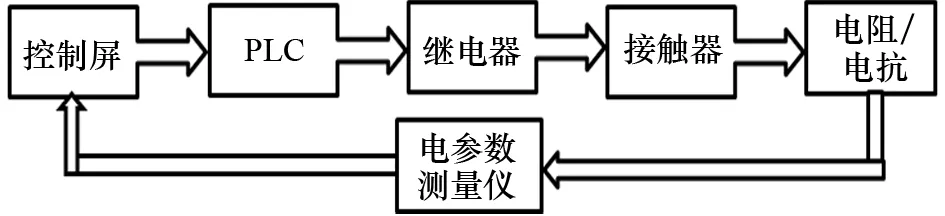

负载模拟装置通过1台可编程逻辑控制器(Programmable Logic Controller, PLC)及外围继电器线路控制接触器进行负载的加卸载,功率输入采用分段式组合控制,可任意组合各种功率输入。

操作者通过控制屏将加卸载指令输入PLC,PLC通过内部编写的程序计算出该指令下所需负载的大小,然后PLC发出控制相应规格的接触器吸合和断开的指令,通过继电器线路控制相应负载分组开关和接触器的开断,最终实现模拟负载的加卸载功能。试验期间,负载模拟装置内置的1台电参数测量仪会对线路进行测量并实时反馈实际测量的运行值,包括:电压、电流、有功功率、无功功率、频率、功率因数等,控制保护系统工作原理如图1所示。

图1 控制保护系统工作原理

负载模拟装置具备就地和遥控两种控制模式。遥控模式时,使用网线连接控制计算机,通过计算机中的操作软件对负载容量、功率因数等进行设置,在负载加载后可在软件界面中查看实际加载状况,其他参数及报警信息也可综合显示。软件界面如图2所示。

图2 遥控模式控制界面

2.3.2 报警保护功能设计

电阻管和电抗器作为负载模拟装置的主要部件,其性能状态对装置运行安全和试验精度至关重要。因此,除了通过开关对负载模拟装置过流、过载和短路进行保护外,还在电阻管和电抗器区域安装温度传感器,实时监测负载区域温度,当温度超过设定保护值时,触发装置报警。

风机是负载模拟装置保护功能的重要部件。为了保证负载模拟装置在试验时能够性能稳定地长时间运行,在装置启停时设置风机与控制保护系统的联锁,启动风机后才可以进行加载负载的操作,否则操作无效。操作界面会提醒操作者先启动风机,风机启动后,通过安装在风机出口处的气流开关检测风向是否正确;如果风向错误,系统报警。试验完成后,当操作者按下停机按钮,模拟负载立即卸载,但风机仍会继续延时运行2 min,对负载模拟装置进行散热,直至停止运行。

2.4 结构布置设计

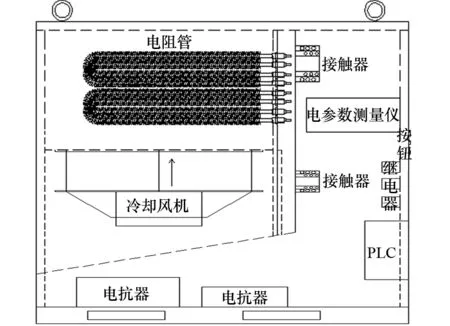

负载模拟装置主要部件包括负载元件、冷却风机、控制单元等,其主要部件设计框图如图3所示。

图3 负载模拟装置主要部件设计框图

结合船舶环境条件,负载模拟装置箱体结构采用钢质钣金形式,箱体具有防雨功能,进风和散热网带有防雨孔,箱体内部分隔为高温负载区域与常温控制区域,高温负载区采用下部进风、上部出风的强制冷却方式,底部装有1台冷却风机,可将机组带载时产生的热量及时排出箱体,保证负载在安全温度下运行

负载模拟装置外形尺寸为1 500 mm×1 100 mm×2 200 mm,重量为1 120 kg,箱体带有吊装吊钩和底部叉车间隙,便于在试验现场进行移动。负载模拟装置箱体结构布置如图4所示。

图4 负载模拟装置箱体结构布置

3 船用直升机电源负载模拟装置试验验证

通过与实船的船用直升机电源装置进行对接,对船用直升机电源负载模拟装置样机进行功能考核。负载模拟装置通过4根导体截面积为300 mm2的单芯电缆与中频电源连接,负载模拟装置风机及控制电源通过市电AC 380 V电压、50 Hz频率供电。

试验项目包括分挡测试、负载精度测试、功率因数可调测试、满负荷测试。

试验时,通过1台外接的功率分析仪读取船用直升机电源电压、电流、频率、功率因数,功率分析仪的电流信号通过3个分别固定在单相电缆上的钳形电流探头实现;电压信号通过3个单独的电压探头在负载模拟装置主汇流排位置进行采集。分挡加载精度试验记录如表2所示。

试验结果与负载模拟装置自带电参数测量仪的测试结果进行比对,加载精度最大误差为0.63 kW,小于1 kW,满足设计要求。在功率因数可调测试中,功率因数预设为0.8时,试验过程中功率因数也一直稳定在0.802~0.808之间,满足设计要求。

满负荷测试试验开始和结束后,对负载模拟装置电阻管安装区域的温度进行记录,试验开始前环境温度为20.8 ℃,满负荷运行8 h后测量最高温度为109.0 ℃,负载模拟装置散热性能良好,与设计阶段的理论计算基本一致,满足设计要求。

表2 分挡加载精度试验记录 kW

4 结 语

在阐述船用直升机电源系统重要性的基础上,提出船用直升机电源负载模拟装置的设计指标。船用直升机电源负载模拟装置设计时,负载分组与负载模拟和加载精度密切相关,需重点关注;散热风机容量的选择不仅关系到装置的安全平稳运行,也是决定装置体积重量的决定性因素之一,选择时需要综合考虑,合理选型。建议在其他类似负载模拟装置的设计工作中重点关注上述两点。