基于规范计算的油船中剖面优化设计

许埔宁, 张 崎, 白泽坤

(大连理工大学 船舶工程学院, 辽宁 大连 116024)

0 引 言

结构优化设计的思想起源于赛车运动,随着安全、高效等观念的普及,该思想逐渐应用于船舶结构物。对于船舶优化而言,优化类型包括船体外部型线优化、船舶拓扑优化、船舶形状优化、船舶尺寸优化;以优化的研究对象分类,船舶优化可分为中剖面优化、横舱壁优化、三舱段优化。对于油船结构,其纵向结构的重量占船体总重量的50%~55%,因此,针对纵向结构进行优化设计在整船的轻量化设计中起着重要的作用[1]。对于油船中剖面结构的优化,目前的研究主要基于船级社规范中的经验公式,通过编程定义优化设计变量、目标函数和约束条件,将工程中的寻优问题转化为数学中求解最优解的问题。白玉刚[2]、王宏伟[3]和王绍鸿[4]选择油船中剖面结构为研究对象,开展基于挪威船级社(Det Norske Veritas, DNV)规范的优化设计研究,选择中剖面主要纵向构件为设计变量,约束条件则考虑船体梁强度,目标函数选择中剖面面积最小,采用分级优化的思想分别获得油船中剖面各自的最优解。张博识[5]和王文婷[6]以某超大型油船为研究对象,通过ISIGHT集成Excel建立基于协调共同结构规范(Harmonized Common Structure Rules, HCSR)计算的优化数学模型。考虑到规范的约束条件众多,通过编程难以详尽地表达,所以采用法国船级社(Bureau Veritas, BV)规范计算工具Mars2000,以HCSR要求为准则,实现船中剖面的建模、加载、规范计算、输出校核文件,通过ISIGHT集成Mars2000建立仿真优化系统,实现基于HCSR计算的油船中剖面优化设计。

1 基于HCSR计算的优化集成系统

根据优化问题的数学模型,将船舶结构尺寸寻优问题转化为数学中的求最优解问题。选用合理的优化方法,通过ISIGHT优化平台,集成设计变量、约束条件、目标函数,建立参数数据流,搭建基于HCSR计算的船舶尺寸优化系统。

1.1 优化模型描述

根据优化问题的数学模型,船舶结构尺寸寻优问题可以进行如下描述:

(1)

式中:f(x)为目标函数;Rn为n维实数集;gj(x)为约束条件;m为约束条件个数;xi为设计变量;xi,B为设计变量下限;xi,T为设计变量上限。

(1) 优化设计变量

对于每个设计变量,都存在一个满足约束条件的可行域,优化求解问题就是寻找符合所有约束条件的可行域的过程。

对于船舶尺寸优化模型,设计变量的类型包括板厚、骨材规格、材料等参数,设计变量的可行域可以是一个连续的区间,也可以是一些离散的点。

(2) 优化目标函数

在一个优化问题中,目标函数是设计目标的表达形式,对于工程问题而言,目标函数就是系统的性能标准,其表达式为f(X)=f(x1,x2,…,xn)。

对于船舶结构尺寸优化问题,应尽可能全面地考虑结构的功能,通常将重量、造价或结构性能作为目标函数。

(3) 优化约束条件

对于工程问题,约束条件的含义就是制约结构性能和设计变量范围参数,约束条件通常以规范中的经验公式和结构的实际受力状态作为依据。

在优化设计中,设计变量的取值范围包含各类限制条件,其中包括规格尺寸、极限强度、疲劳寿命等。这些约束条件均与设计变量相关联,可以用等式和不等式的形式表达:如果约束条件与设计变量之间存在明显的函数关系,则称为显式约束;否则称为隐式约束。

对于所研究的船舶优化问题,约束条件可以分为几何约束和性能约束两类问题。其中:几何约束的含义是某项构件的尺寸和维度必须满足某些几何条件,如最小的腹板厚度、最大的开口宽度等;性能约束是对船舶结构必须满足某一类功能特性而建立的约束条件,如正应力小于许用值、结构屈曲因子小于许用屈曲因子等。

(4) 优化方法选择

实际工程优化问题考虑的因素众多,大型结构物由于结构型式复杂、结构数目巨大,其目标函数比传统数学模型中的目标函数复杂得多,往往存在非连续、非线性等特点,其设计变量类型也可能是连续集和离散集。这种实际工程优化问题导致其目标函数没有任何明显的数值特征可供使用,普通的直接搜索方法无法找到全局最优解。因此,全局优化算法被开发出来,为解决这类优化问题提供新的方法。

ISIGHT具备的4种较为成熟的全局优化方法包括模拟退火法、进化算法、多岛遗传算法、粒子群算法。经过对各算法的模型试算,选用在收敛性、速度、精度上均表现良好的模拟退火法作为中剖面优化算法,开展后续的计算。

(5) 优化软件平台

ISIGHT集成绝大多数常见的计算机辅助设计和计算机辅助计算软件,同时允许用户集成VC编辑器(Microsoft Visual C++,VC)、MATLAB等自编程序,实现对优化模型中设计变量、约束条件、目标函数的设定和修改。同时,该软件允许对优化分析模型进行封装处理,将绝对路径设为优化参数存入优化模型中,避免优化模型中出现的绝对路径对优化模型移植的影响。

考虑HCSR中对于油船的约束条件条目众多,采用自编程序难以详尽且全面地表达HCSR要求。因此,运用ISIGHT调用规范计算工具Mars2000和MATLAB建立基于规范计算的优化数学模型。

Mars2000是BV发布的一款软件,该软件以规范要求为准则,通过界面操作可实现船舶中横剖面和横舱壁的建模、加载、分舱、腐蚀厚度扣除,并实现约束条件的计算和校核功能,最终将校核结果以Output Ref文件的形式输出。

1.2 优化仿真系统

基于优化设计分析软件ISIGHT,集成规范计算工具Mars2000,建立设计变量、约束条件、目标函数的参数映射,实现对船体结构的轻量化设计。具体方案如图1所示。

图1 优化方案

为实现在通用优化平台ISIGHT中集成Mars2000软件,需建立ISIGHT与Mars2000的接口。以批处理模式运行Mars2000软件,自动读取ma2模型、进行规范计算、输出校核结果文件。具体步骤如下:

(1) 在Mars2000软件安装目录下新建文件夹。

(2) 将模型文件VLCC.ma2拷贝至文件夹中。

(3) 将批处理文件VLCC.bat拷贝至文件夹中,运行该文件。

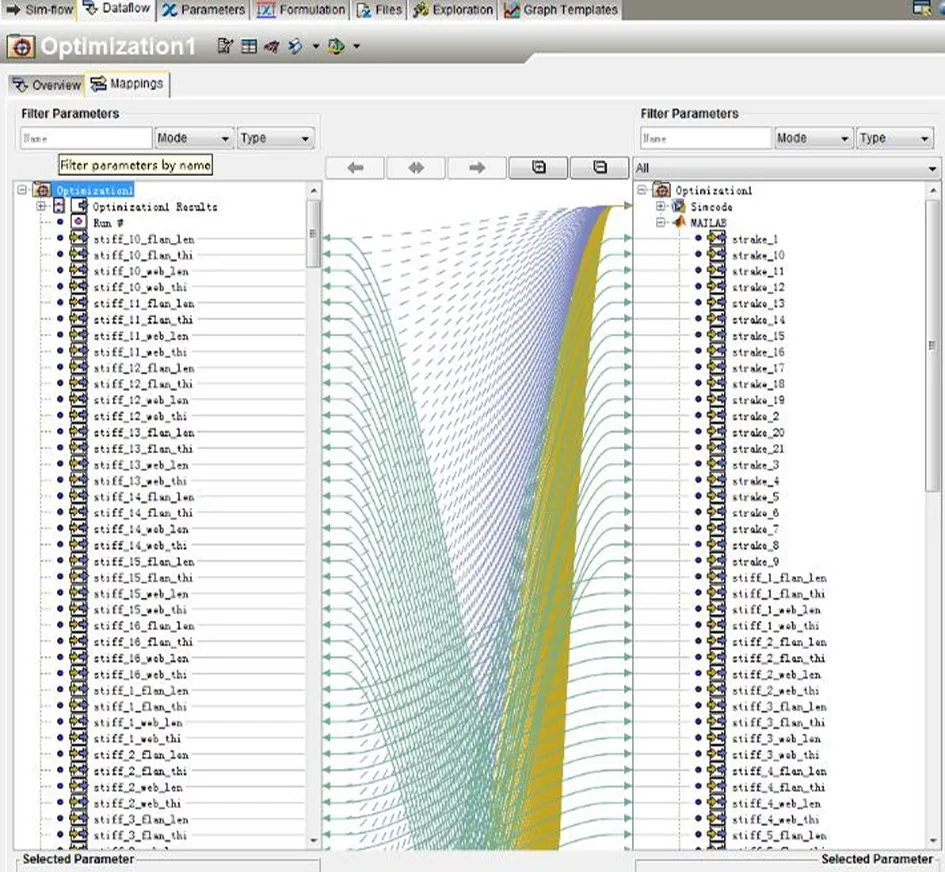

在ISIGHT中通过Simcode组件对Mars2000模型文件进行读写和命令执行,通过MATLAB 组件可编写目标函数或补充约束条件,使用Optimization组件进行优化参数设置。其优化系统如图2所示。

图2 优化系统

通过手动点选建立Mars2000至ISIGHT的参数映射,以便在程序运行时能够定位到所需要的参数并正确取值或赋值。参数数据流如图3所示。

图3 参数数据流

2 基于规范计算的油船中剖面优化设计

以油船的中剖面为研究对象,采用BV的软件Mars2000,以HCSR要求为准则,实现对油船中剖面的建模、加载、规范计算;建立ISIGHT与Mars2000的参数映射,运用Simcode组件以批处理模式运行Mars2000软件,自动读取ma2模型、进行规范计算、输出校核结果文件;以油船中剖面主要板厚和骨材尺寸为设计变量,以Mars2000校核结果为约束条件,以中剖面面积和横舱壁重量为目标函数,开展基于HCSR要求的油船中剖面优化设计。

2.1 油船中剖面设计变量的确定与结构定义

以一艘载重量为308 000 t的双壳油船为研究对象,选择板厚和骨材尺寸作为设计变量。该油船的主尺度如表1所示。

表1 油船主尺度

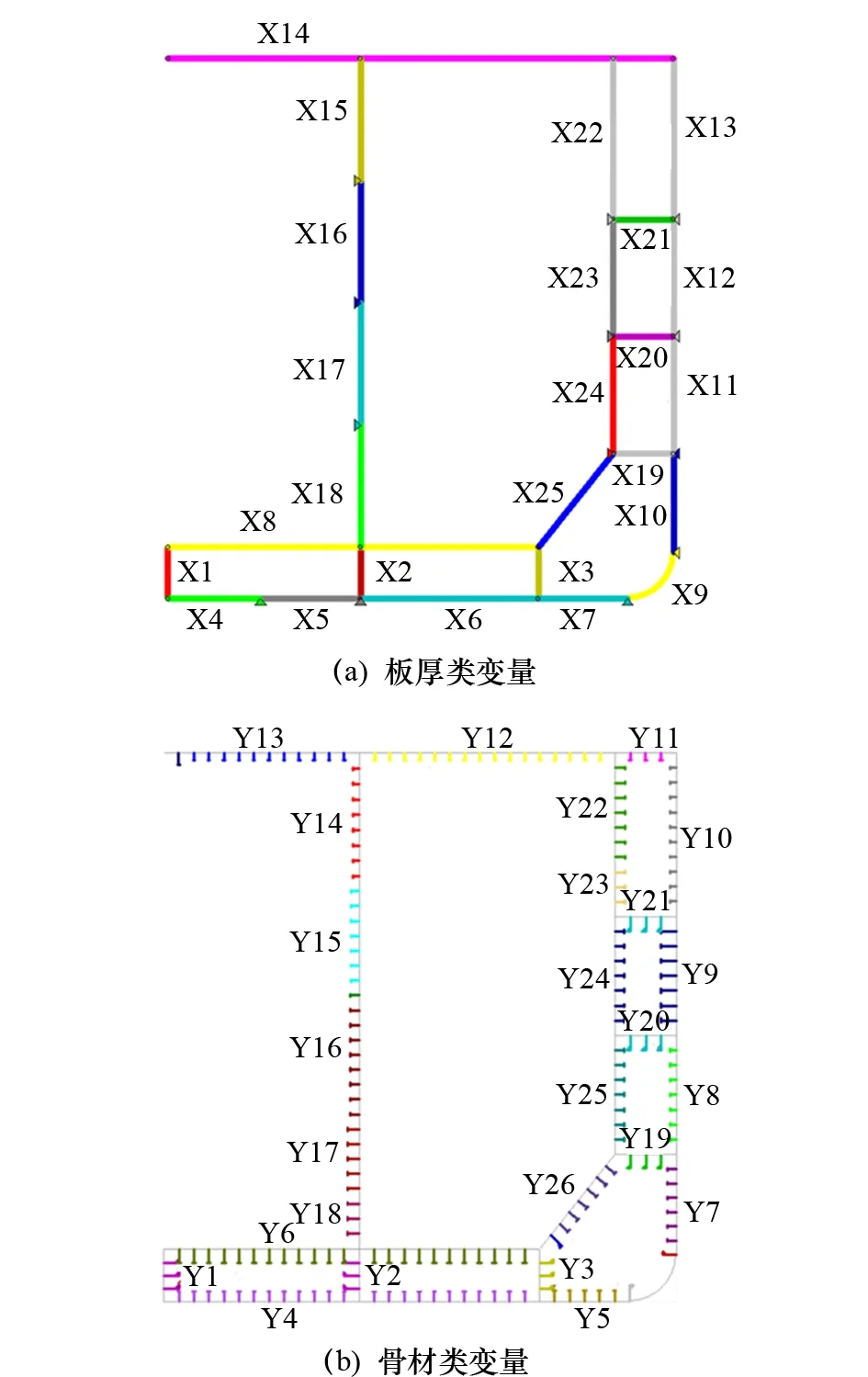

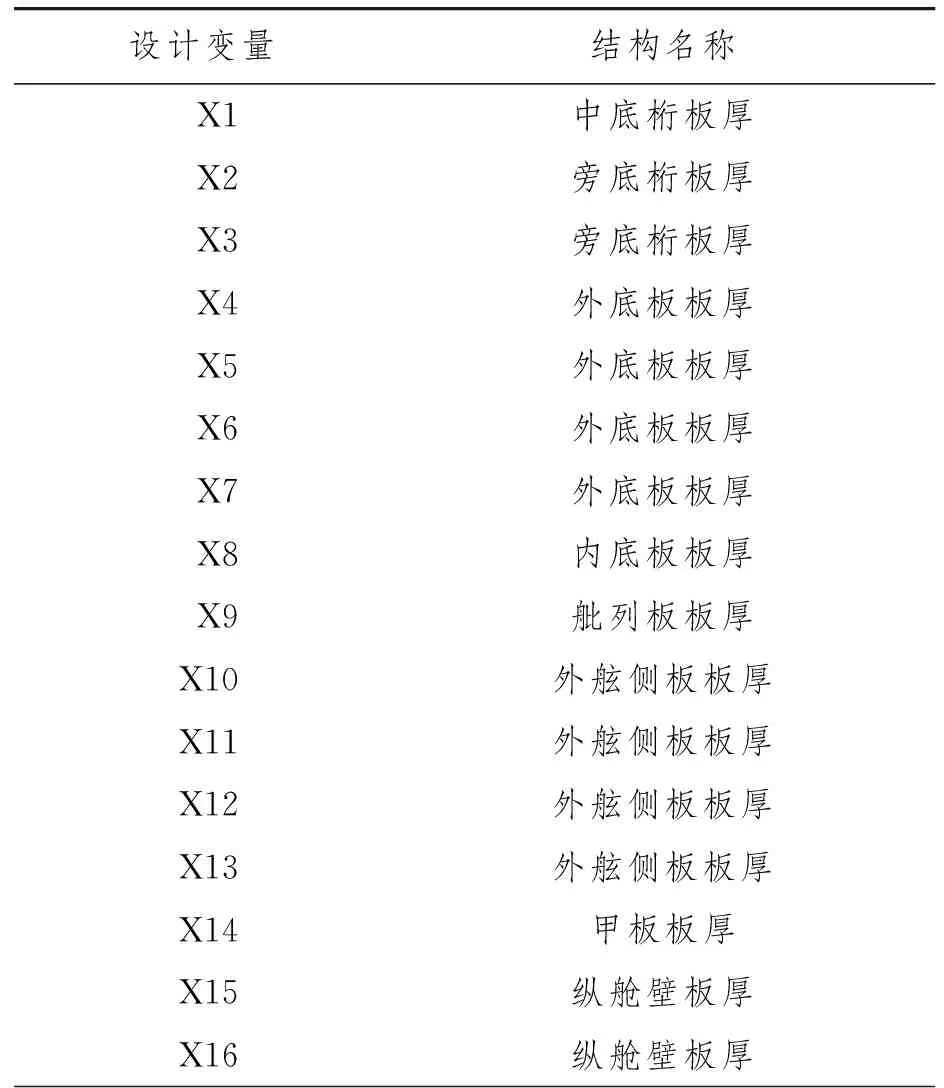

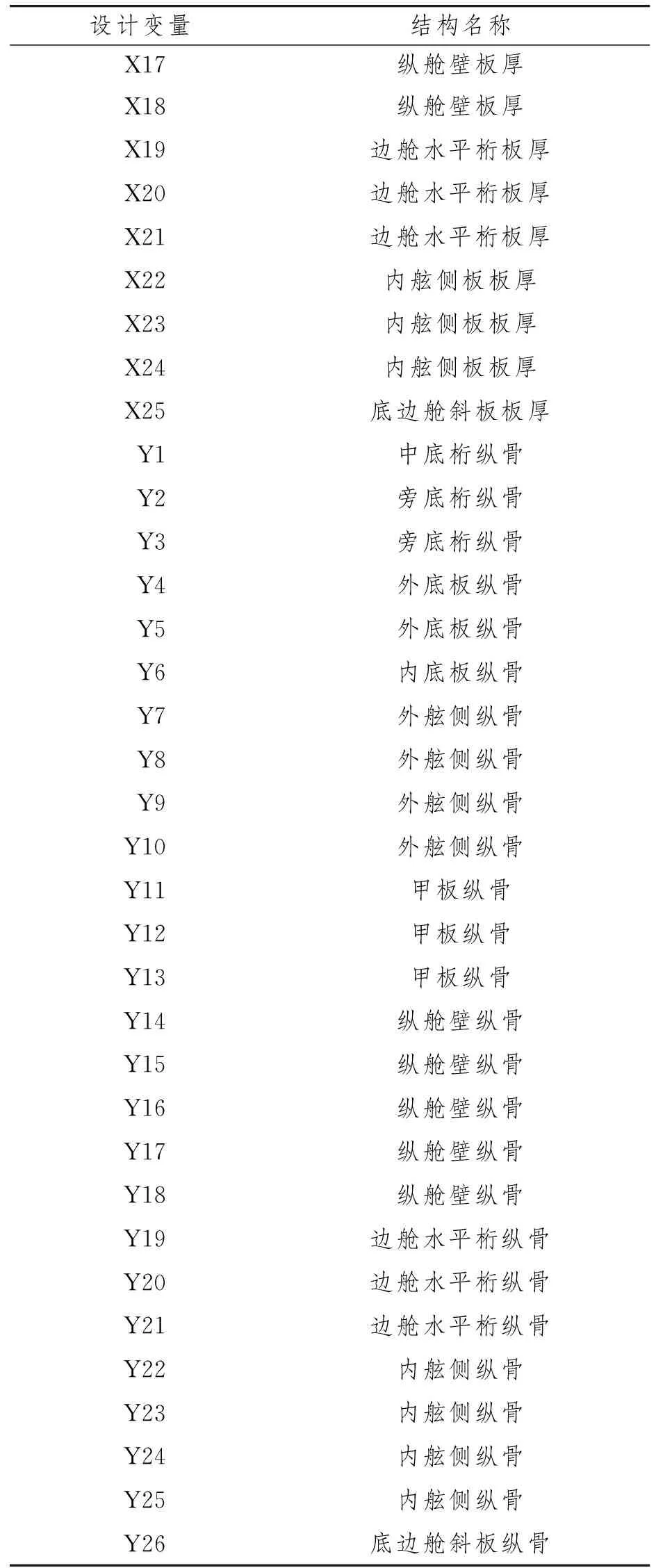

在该模型中,选取25个板厚类优化设计变量,26个骨材类优化设计变量,变量划分如图4所示,选取的优化设计变量及结构名称如表2所示。

图4 油船板厚类、骨材类变量结构定义

表2 优化设计变量及名称

续表2 优化设计变量及名称

针对上述选择的设计变量,通过Mars2000进行结构定义,在伯克利软件套件(Berkeley Software Distribution, BSD)中进行船舶基本数据输入,其中包括通用信息、主要信息、弯矩和吃水、材料、横框架定位。

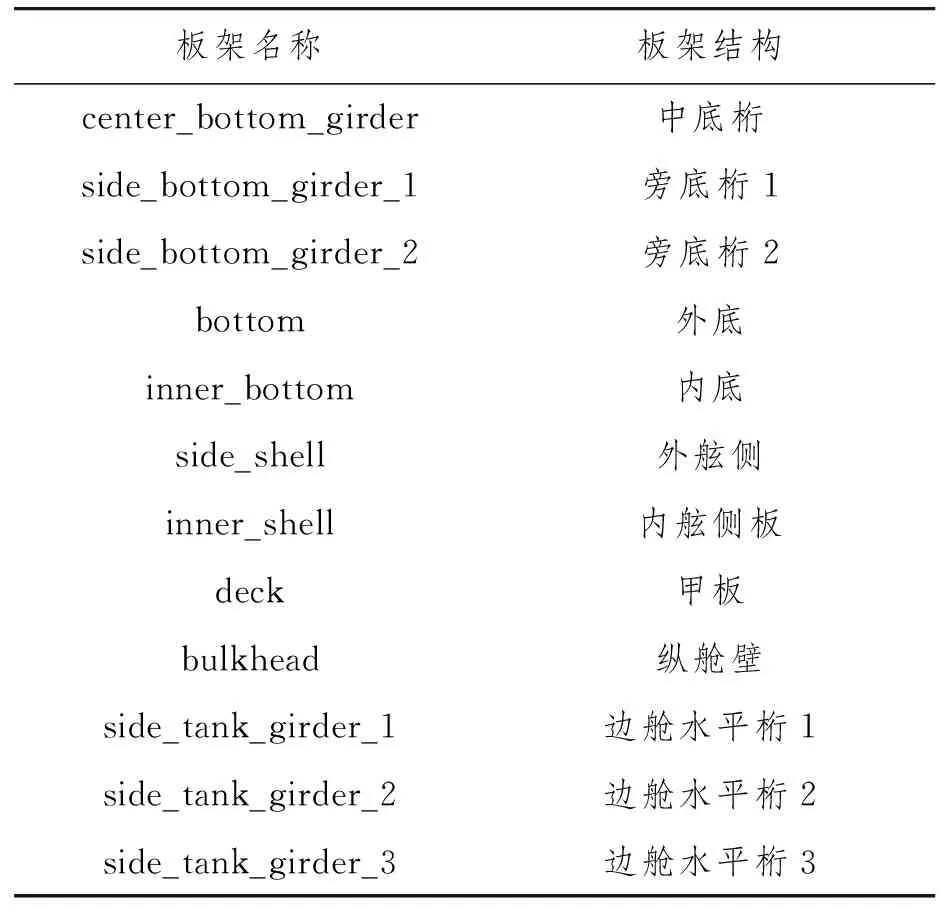

在MarsIn2000中进行油船剖面定义,以板架单元panel为基本导向,把板架单元划分为若干相互关联的部件。所定义的板架单元如表3所示。

表3 板架单元定义

每个板架单元为一个部件,板架单元的定义按照节点node、板列strake、纵向加强筋long stiff、横向加强筋trans stiff、分舱compartment的顺序依次进行定义,通过节点定义线段,通过列板定义焊缝和板列厚度,进而定义纵向加强筋和横向加强筋的尺寸、位置、间距,最后通过节点描述舱室的范围进行分舱,定义舱室类型,扣除腐蚀厚度。

2.2 油船中剖面目标函数

以该油船中剖面横截面积最小为优化目标,以主要构件板厚和纵骨规格作为优化设计变量,目标函数中剖面面积定义为

(2)

式中:n为骨材数目;m为钢板数目;xi为第i号骨材横截面积;xj为第j块钢板的宽度;sj为第j块钢板的厚度。

2.3 油船中剖面约束条件

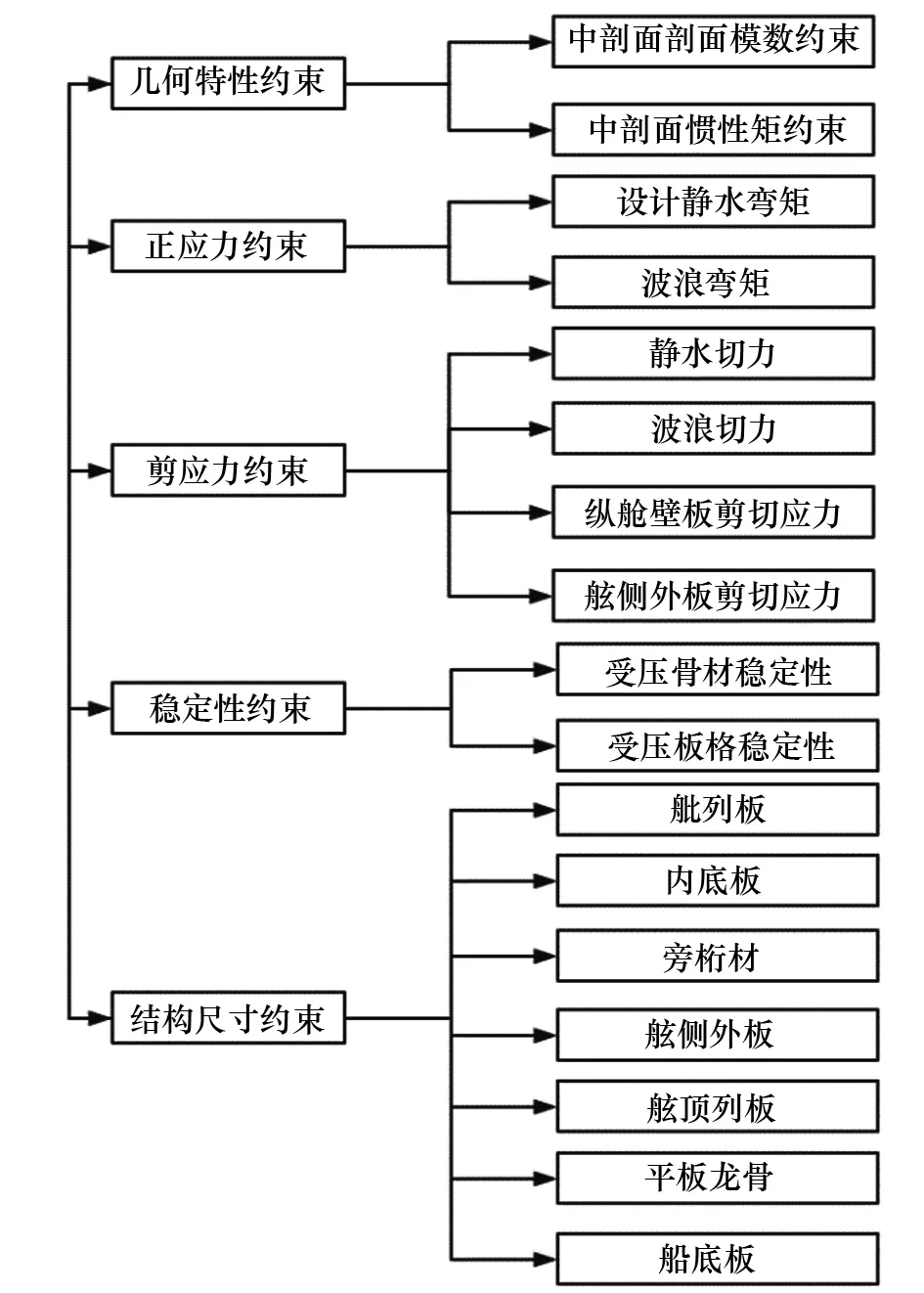

MarsRule模块允许基于HCSR对定义的中剖面进行规范计算。计算考虑的海况选择船舶迎浪状态(载荷工况a和工况b)和船舶横浪状态(载荷工况c和工况d)。计算校核对象包括船体梁,校核内容包括船体梁的极限强度,板和型材的剖面特性、总/净厚度、正应力、剪应力、屈曲强度。各约束条件类型总结如图5所示。

图5 约束条件类型总结

2.4 油船中剖面优化集成与优化结果

在ISIGHT的优化组件中选择模拟退火法,定义目标函数重量最小化,在后处理模块监控优化进程,得到基于规范计算的油船中剖面最优解。优化迭代曲线如图6所示。

图6 中剖面模拟退火法优化迭代曲线

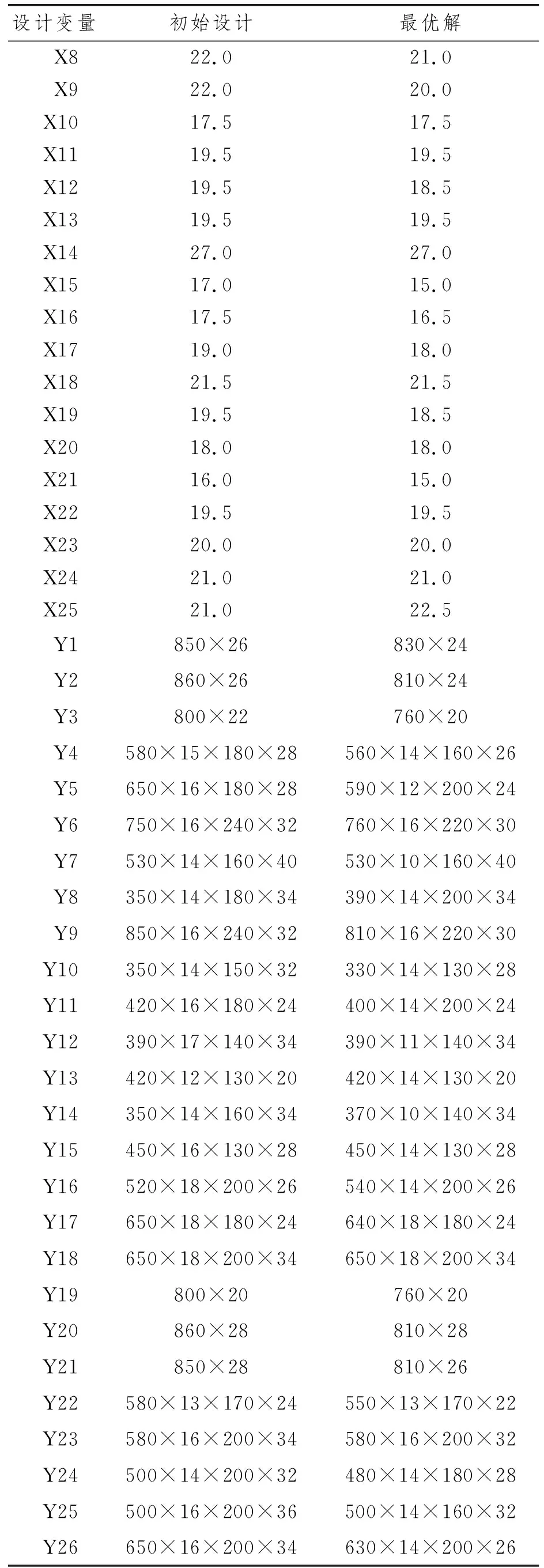

由迭代曲线可以得到,在模拟退火法迭代次数为10 000次时,中剖面面积最优解为12.75 m2,较初始设计(13.62 m2)减少6.4%。中剖面初始设计与优化最优解对比如表4所示。

表4 中剖面初始设计与最优解对比 mm

续表4 中剖面初始设计与最优解对比 mm

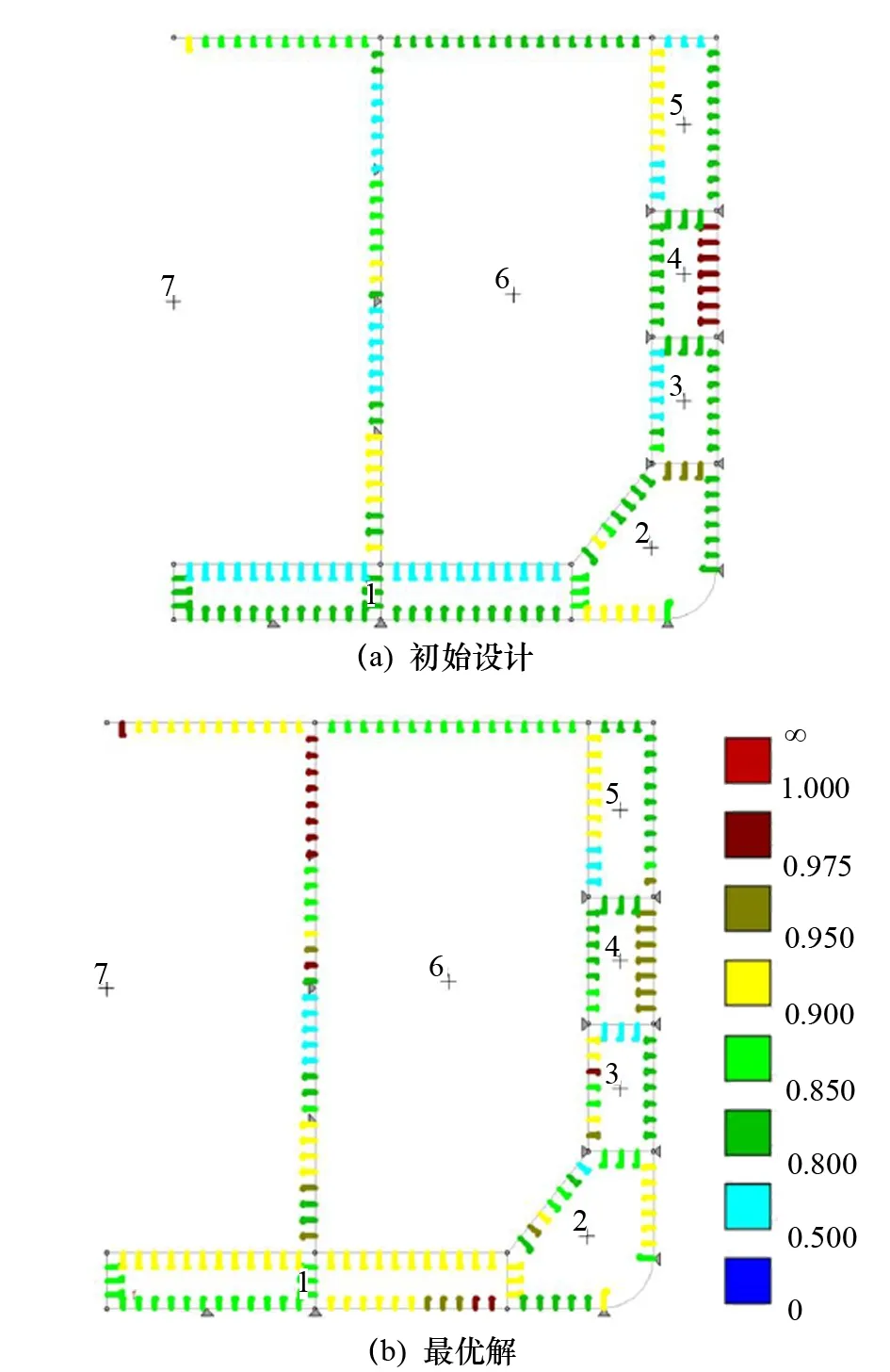

在Mars2000中,根据优化后的结构设计方案进行油船中剖面结构定义、优化集成,得到新的优化方案后的部分利用系数云图,其中初始设计与最优解列板的局部强度系数云图对比如图7所示,骨材局部强度系数优化前后对比如图8所示,图中数字表示舱室序号。

图7 列板局部强度系数优化前后对比

图8 骨材局部强度系数优化前后对比

分析图7和图8可知:作为设计变量的骨材和板材,在优化前不满足规则要求的部分在优化后尺寸相应地增加,满足各项约束计算要求;同时优化前满足规则要求的部分在优化后尺寸适当减小,整体的中剖面重量减小,实现结构的轻量化设计,从而证明优化结果的有效性和准确性。

3 结 论

利用BV计算工具Mars2000,实现基于HCSR计算的油船中剖面优化设计,对优化结果进行分析,得到以下结论:

(1) 选用模拟退火法在迭代次数为10 000次时,油船中剖面最优解(中剖面面积为12.75 m2)较初始设计(13.62 m2)减少6.4%,实现油船的轻量化设计。

(2) 基于HCSR计算工具Mars2000得到的优化方案在外底、内底、纵舱壁处尺寸减小较为明显,整体应力水平得到提升。

——工程地质勘察中,一种做交叉剖面的新方法