乌东德水电站超大型地下埋管内支撑优化设计及应用

焦雄 邓朝

摘要:乌东德水电站引水压力钢管具有直径大、钢板厚、制作及安装质量要求高等特点。为了保证其安装质量和施工安全,达到节省施工资源投入,加快施工进度的目的。采用有限元软件,对压力钢管管节不同吊点、外包混凝土浇筑进行变形分析,结果显示压力钢管优化内支撑的施工方案是可行的,该方案在乌东德水电站超大型地下埋管施工中得到了成功应用,是水利水电工程压力钢管安装技术的一次大胆创新,值得类似工程借鉴和参考。

关键词:乌东德水电站 地下埋管 内支撑 优化设计 应用

Optimization Design and Application of Super Large Underground Buried Pipes Support in Wudongde Hydropower Station

JIAO Xiong1 DENG Zhao2

(1.Hanjiang-to-Weihe River Valley Water Diversion Project Construction Co., Ltd., Xi’an, Shaanxi Province, 710010 China; 2.China Three Gorges Construction Engineering (Group) Co., Ltd., Sichuan Province, 610094 China)

Abstract: The penstock pipe joints of Wudongde Hydropower Station has the characteristics of large diameter, thick steel plate and high requirements for manufacturing and installation quality. In order to ensure the installation quality and construction safety, achieve the purpose of saving construction resources and speeding up construction progress, the finite element software is used to analyze the deformation of penstock pipe joints at different lifting points and wrapped concrete pouring.The results show that the construction scheme of optimized internal support of penstock is feasible, the scheme has been successfully applied in the construction of super large underground buried pipe of Wudongde Hydropower Station, pressure pipe installation technology of water resources and hydropower engineering of a bold innovation, worthy reference in similar engineerings.

Key Words: Wudongde Hydropower Station; Underground buried pipes; Inner support; Optimization design; Application

1概述

烏东德水电站为地下电站,左右岸地下电站各安装6台850MW水轮机组。引水隧洞采用一洞一机布置型式,平行布置。压力钢管布置在下平段,自灌浆帷幕处起始,灌浆帷幕下游设排水设施。钢管经下平段、锥管段、连接段至水轮机蜗壳端口[1]。左岸1#~6#机压力钢管直径Φ13.5m,经锥管段渐缩为Φ11.5m,由连接段与蜗壳进口端连接,6条压力钢管长度均为55.2m。右岸7#~12#机压力钢管直径Φ12.5m,经锥管段渐缩为Φ11.5m,由连接段与蜗壳进口端连接。7#机灌浆帷幕布置在下弯段部位,8#~12#机灌浆帷幕布置在下平段部位,7#机组引水压力钢管长为57.734m,8#~12#机组引水压力钢管长均为55.2m。12条压力钢管总长664.934m,总重量约为13227.316t[2]。

压力钢管采用800MPa级高强钢板制造,经计算,钢管壁厚为56~60mm(含锈蚀厚度)。钢管外布置加劲环,加劲环断面为矩形,间距2~3m,材质为Q345C,壁厚为34mm。

设计水位975m,水轮机安装高程为803m,单机引用流量700余m3/s,经调保计算,压力钢管的设计压力H(包括水锤升压值)为245.5m,HD值为3069m2,属于超大型地下埋管。

2相关技术背景

2.1压力钢管内支撑

大型压力钢管的制造和存放的过程中,由于制造误差和钢管时效变形(特别是安装后长时间未进行固定及焊接),压力钢管的圆度会发生变化会影响结构受力和水流发电效率[3]。因此水利水电工程压力钢管相关设计和安装规范提出了要求,通常在压力钢管内部布设有内支撑,以防止压力钢管在运输及浇筑过程中受外力影响产生变形。

2.2乌东德压力钢管特点

乌东德压力钢管采用800MPa级高强钢板制造,在洞外分三个瓦片制造,压力钢管主要采用以瓦片进洞、隧洞内组圆为主,少量在安装间组圆的施工方案,布置1台组圆台车,设备周转逐条隧洞安装,大部分压力钢管进行钢管立式组圆[4]。

压力钢管立式组圆安装迅速,从组圆到最终浇筑混凝土施工间隔短,压力钢管时效变形风险小;加之每节钢管设置两道加劲环,在运输、浇筑过程中压力钢管抵抗外力变形的能力强。

2.3优化课题的提出

查阅国内外压力钢管施工资料,锦屏二级水电站压力钢管(600MPa级高强钢板制造,直径6.5m)通过实际验证,取消了该电站下平段压力钢管内支撑,取得了成功经验[5]。

为减少内支撑制作、安装过程中施工资源投入,避免内支撑拆除过程中的安全风险,以期达到节约施工成本的目的,乌东德工程提出了优化压力钢管内支撑的施工方案。

3可行性分析计算

为研究在钢管不设内支撑的可行性,重点通过对压力钢管施工质量影响最大的、最具有代表性的管节吊运、外包混凝土浇筑工序压力钢管变形量,通过有限元计算进行研究分析。

3.1管节吊装变形分析计算

3.1.1管节结构及吊点布置

根据压力钢管分节制造安装施工现场实际情况,计划对管节结构最多、最具有代表性外形尺寸为11.5m×3m×0.06m(直径×高度×壁厚)的管节进行分析计算,该管节吊装重量为57.7吨,吊点设在钢管外壁的加劲环上。

3.1.2 不同吊点距离变形分析

通过对5m、6m、8m吊点距离,管节吊装过程进行有限元分析,其变形情况如图1所示,其应力分布情况如图2所示,变形分析过程如下[6]:

(1)当管节上中心吊点间距按照5m布置吊运时,管节上、下中心直径增大33.8mm。从应力云图可见,这时的管节最大等效应力为168.47MPa,发生在吊耳与加劲环的连接处。

(2)当管节上中心吊点间距6m布置吊运时,管节上、下中心直径增大30.0mm。从应力云图可见,这时的管节最大等效应力为150.3MPa,发生在吊耳与加劲环的连接处。

(3)当管节上中心吊点间距8m布置吊运时,管节上、下中心直径增大19.1mm。从应力云图可见,这时的管节最大等效应力为122.9MPa,发生在吊耳与加劲环的连接处。

3.1.3 分析结果

11.5m×3m×0.06m管节上中心吊点距离为5m时,上下中心处直径增大了33.8mm,但吊点距离调整到6m时,上下中心处直径增大由33.8mm减小到了30mm,当再调整到8m时,上下中心处直径增加明显减少到了19.1mm。说明吊距变化在5~6m时,对改善该管节的吊装变形不明显,但吊距在8m时,效果非常明显。

通过以上分析表明,无论采用哪种吊距吊运,管节的应力水平均不高,远远小于管节材料的屈服限(25mm),说明管节处于弹性变形范围内。

3.2混凝土浇筑变形分析

3.2.1混凝土施工条件

压力钢管安装完毕后,在钢管外壁每道加劲环周向均布设置8根150型槽钢外支撑与洞壁锚杆连接,以约束外包混凝土浇筑过程中对钢管产生的变形。同时根据压力钢管外包混凝土浇筑仓面设计,每仓浇筑长度9m(3个管节),分4~5层浇筑,混凝土上升速度按照50~80cm/h控制,压力钢管两侧对称布置两台混凝土泵,混凝土初凝时间按照4h计算。

3.2.2 外包混凝土浇筑钢管变形分析

(1)荷载

混凝土容重2.4t/m3、自重荷载1760kN(11.5×3-9m、壁厚60mm);

第1层荷载:按照液态混凝土产生柱压力和侧向压力7.2kN/m2计;

中间层荷载:按侧向压力7.2kN/m2计;

顶层荷载:按侧向压力62.88kN/m2(11.5m×3-9m)和顶部混凝土重量荷载计。

(2)约束条件

对压力钢管外壁每道加劲环一周均布8根型钢支撑端部约束模拟其与洞壁锚杆锚杆连接;每层浇筑时,对已浇筑层的型钢支撑约束解除替換为对应管壁进行约束。

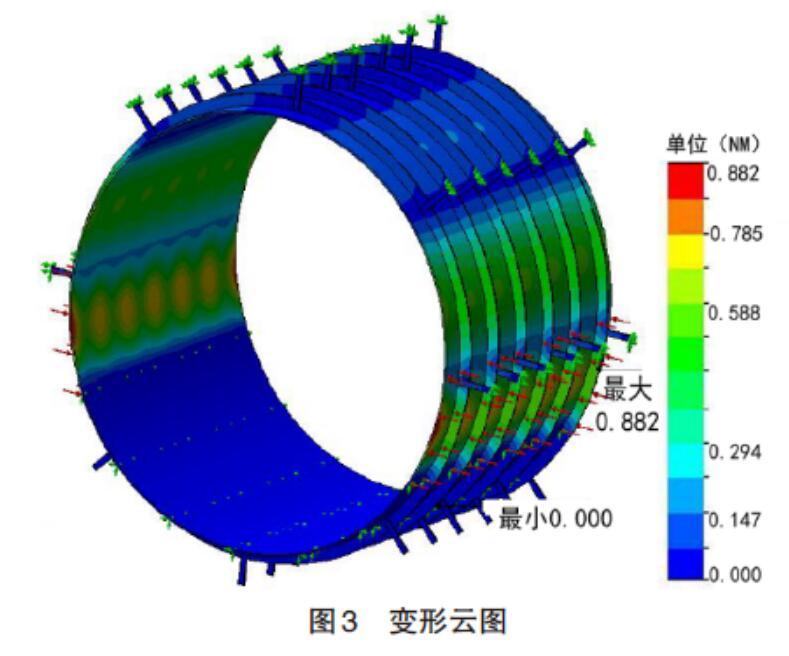

(3)通过对11.5×3-9m压力钢管安装单元各分层混凝土浇筑钢管变形及支撑杆受力分析,浇筑变形云图如图3所示,具体分析过程如下:

第1层混凝土浇筑时,管壁变形部位约在下中心左右30°线上加劲环之间,最大变形量为1.123mm。下中撑杆平均单根受力7.88t、下中左右45°撑杆平均单根受力19.2t。

第2层混凝土浇筑时,管壁变形部位约在左右中心以下15°线上加劲环之间,最大变形量为0.882mm。左右中心撑杆平均单根受力9.6t。

第3层混凝土浇筑时,管壁变形部位约在左右中心以上22.5°线上加劲环之间,最大变形量为1.672mm。上中左右45°撑杆平均单根受力4.43t。

第4层混凝土浇筑时,管壁变形部位约在上中心左右30°线上加劲环之间,最大变形量为0.349mm。上中撑杆平均单根受力6.97t、上中左右45°撑杆平均单根受力9.33t。

3.2.3 分析结果

如果钢管外壁按照8点均布设置外支撑、土建按照9m一个单元分仓、高度按照4~5层,并且在钢管左右对称两个方向进行混凝土浇筑施工,则钢管管壁局部变形量最小。即使钢管外壁支撑不起抗拉作用,但如果9m单元上下游管口处进行了可靠的约束,管壁在混凝土浇筑过程中的变形也最小,其变形量均在压力钢管安装施工验收规范允许偏差范围内,所以钢管安装完毕后,其内部不需要另外增设“米”字内支撑,实际当中若发现局部点超标,可增加局部撑杆。土建混凝土施工必须严格按照分仓分层、左右对称填筑工艺施工。

4确定方案

通过对压力钢管吊装过程和外包混凝土浇筑过程的有限元分析,经过参建各方共同研究讨论,最终确定了乌东德水电站压力钢管优化内支撑的施工方案,但必须满足以下要求:

(1)压力钢管吊运吊点距离按照8m设置。

(2)压力钢管外壁外支撑采用150型槽钢,并按照均布不少于8点设置,且应保证外支撑件与加劲环、洞壁锚杆焊接加固牢固。

(3)外包混凝土浇筑按照9m分仓、4~5层左右对称浇筑,混凝土上升速度按照50~80cm/h控制,同时,浇筑期间须对压力钢管变形情况进行实时监测,压力钢管发生较大变形或位移,应及时调整混凝土浇筑速度、浇筑方位,甚至暂停混凝土浇筑施工,采取管节加固措施。

5应用效果

5.1质量可靠

由于乌东德水电站压力钢管采用800Mpa级高强钢板制造,按照规范和其焊接工艺要求,管壁严禁随意焊接工卡具或其它构件,以防止对母材造成损伤,影响压力钢管使用寿命。通常内支撑安拆过程中会损伤压力钢管管壁母材(受环境及施工手段影响,补充防腐的质量明显低于制造防腐),优化内支撑后,有效避免了相关质量风险,使压力钢管整体防腐质量大幅提高。

乌东德水电站12条压力钢管安装完成后,经过对压力钢管管口中心、圆度、环缝对口间隙及径向错台等安装尺寸整体复测后,其安装质量满足设计和规范质量标准要求,施工质量控制良好,优化内支撑不影响压力钢管整体安装质量。

5.2安全风险降低

若按照传统施工工艺安装内支撑,考虑到避免在管壁焊接构件损伤母材的质量风险,内支撑须制作专用夹具将其与压力钢管管壁进行机械连接。由于管节直径大,在吊运过程中存在柔性变形,容易引起周向设置的夹具脱落,导致内支撑整体失稳掉落的安全隐患。对此,压力钢管内支撑优化后,避免了压力钢管管节吊运过程中内支撑掉落的安全隐患(在三峡、溪洛渡工程都发生过类似事故)。同时乌东德水电站压力钢管为直径为Φ13.5~11.5m的超大型地下埋管,优化内支撑后,避免了在压力钢管施工完成后作业人员高空拆除内支撑及上下交叉作业 的安全隐患,施工安全得到了大幅度提高。

5.3节约投资

5.3.1钢材用量计算

按照设计文件乌东德压力共分245个管节,每个管节按照设置一道“米”字形内支撑计算,每道内支撑由4根长13.5~11.5m,Φ219×6钢管与板厚为30mm,8块250mm×250mm、Φ600钢板焊接而成。经过计算内支撑钢材用量约为406吨,计算过程如下:

W={4×12.5×31.52/1000+〔(3.14×0.32+0.25×0.25)×0.03〕×7.85}×245 =406吨

Φ219钢管每米重量——31.52kg

钢板密度——7.85t/m3

注:内支撑单根钢管均按照12.5m计算。

5.3.2投资计算

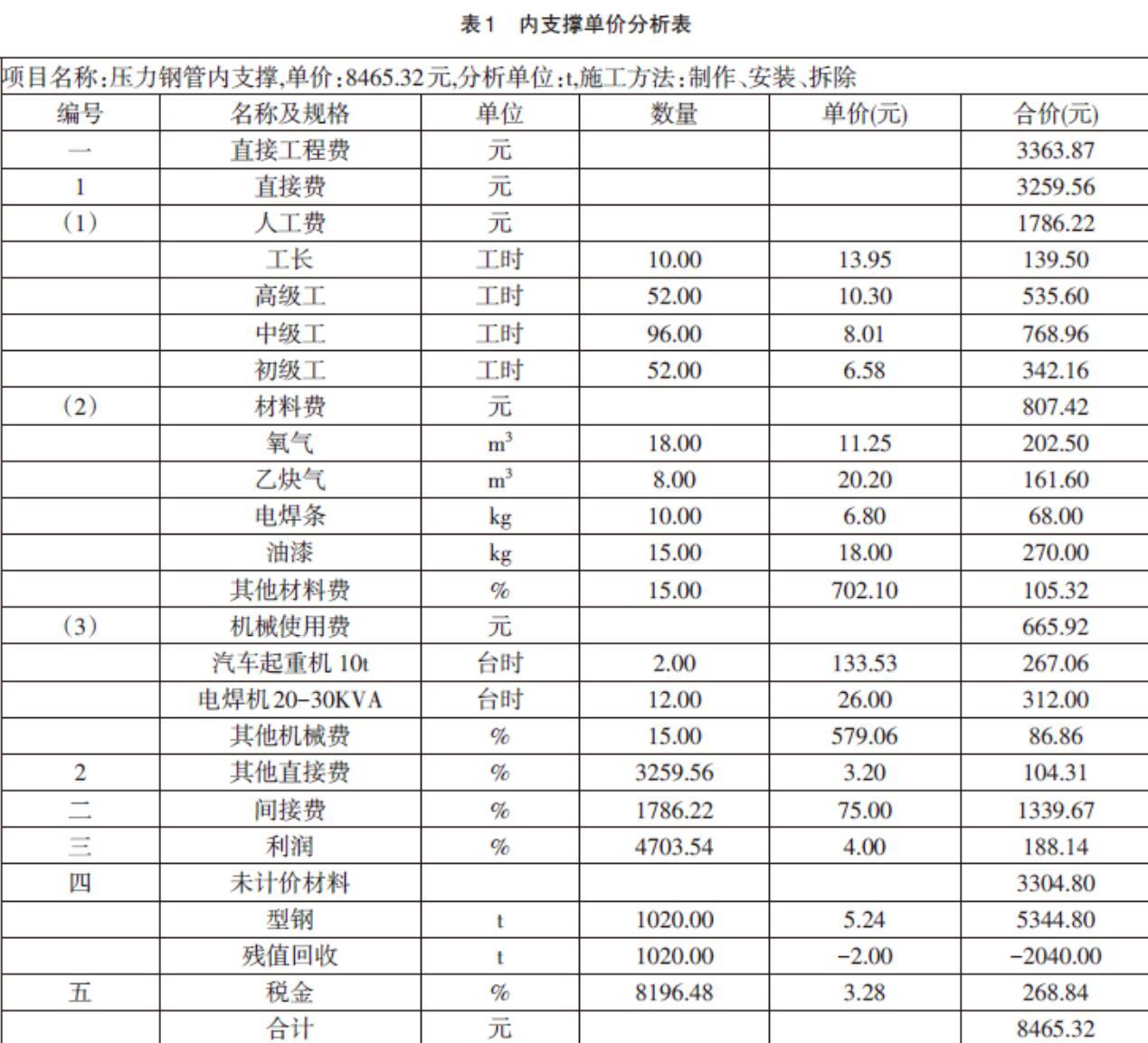

参照《水利水电设备安装工程预算定额》,压力钢管内支撑制作、安装及拆除预算投入8465.32元/吨,其单价分析详见表1。

综上,压力钢管内支撑优化后,可节约投资共计343.69万元。

5.4节省工期

优化内支撑的施工方案与传统设置内支撑的压力钢管安装施工方案相比较,节省了内支撑安装、拆除期间与地下厂房土建施工、机电设备安装相互干扰的直线工期,缩短总工期约10天,为左右厂房机组按期投产发电发挥了至关重要的作用。

6结论

通過理论计算和实际实验,并且在制造、安装及浇筑过程中注重细节控制;乌东德工程首次在采用800Mpa级高强钢板制造的超大型压力钢管施工中,采用压力钢管内支撑的优化方案,达到了节省施工资源投入、加快施工进度的目的,安装施工质量良好,完成了水电工程压力钢管安装技术的一次大胆创新,值得类似工程借鉴和参考。

参考文献

[1]陈玮. 水电站压力钢管单波失效理论对比研究[D].广西大学,2019.

[2]郭琪璇. 水电站压力钢管变形加固方案比选研究[D].华北水利水电大学,2018.

[3]胡勇健,李展,张晖,陈弘昊,刘士刚.深圳抽水蓄能电厂球阀动水关闭试验研究[J].水力发电,2021,47(2):31-33.

[4]赵路,刘园,谢诣.水电水利工程压力钢管灌浆孔应力集中敏感性因素研究[J].水力发电,2021,47(3):75-78.

[5]戴国华,张俊峰.大型压力钢管制造新技术在千岛湖配水工程中的应用[J].浙江水利科技,2020,48(6):60-62.

[6]李英会,刘国杰.高水头厚壁压力钢管安装施工技术[J].广西水利水电,2020(4):69-71.

中图分类号:TV672 .2 DOI:10.16660/j.cnki.1674-098x.2108-5640-2186 第一作者:焦雄,(1982—),男,大学本科, 工程师

焦雄(1982-),男,汉族,陕西西安人,本科,工程师,只要从事水利水电工程建设管理。