基于形状记忆合金丝包覆纱的针织物致动器研究

熊祥章, 裴泽光,2, 陈 革,2

(1. 东华大学 机械工程学院, 上海 201620; 2. 东华大学 纺织装备教育部工程研究中心, 上海 201620)

自然界中的动物多具有柔软的身体,使其能够很好地应对外部冲击、穿越崎岖的地形与狭小的空间。软体机器人由软质材料构成智能机械装置,比传统的刚性机器人有更多的自由度、更多样的变形能力和更强的环境适应能力[1-2]。柔性致动器在受到外部激励(如电压、光照或温度)后可产生可逆的收缩、伸长、弯曲或扭转变形,可为软体机器人提供运动变形。近期,多种具有致动功能的智能材料在软体机器人中得到了应用[3],如离子聚合物-金属复合材料(IPMC)[4]、介电弹性体(DEA)[5]、形状记忆聚合物(SMP)[6]以及形状记忆合金(SMA)[7]等。其中,SMA是一种结构简单、驱动方式便捷可靠的致动材料,而SMA丝是一种体积小的形状记忆合金材料[8],其具有轻质、柔软、占用空间小、能量/质量比较高等特性;因此在软体机器人的人工肌肉中得到了重要的应用。Kim等[9]设计了一种基于SMA丝的仿海龟蹼柔性致动器,SMA丝所产生的致动力经由3D打印制成的多层各向异性骨架使仿海龟蹼产生弯曲与扭转变形;Wang等[10]设计了一种以Polydimethylsiloxane(PDMS)材料为基底、SMA丝与Polyvinyl Chloride(PVC)薄板对抗配置的软体机器人致动器;Huang等[11]设计了一种U形SMA丝和导热硅胶对抗配置的、能产生可逆的高速率伸展变形的致动器。上述柔性致动器将SMA丝与多种非致动材料进行复合,制造过程较复杂,与其它弹性体进行对抗配置也显著增加了致动器的整体重量;同时,通过SMA丝受驱动后产生一维收缩变形,从而使致动器产生简单的三维变形,输出变形形式也较单一。

将SMA丝通过针织方法制成平面织物结构,可将SMA丝经加热驱动后产生的一维变形转换成针织物的三维变形。这种方法制成的柔性致动器具有可规模化制备、结构简单、变形多样、质量轻、应变输出量大等优点,但是,利用裸露的SMA丝制成的针织物致动器,其可织性与结构稳定性较差,且无法利用通电后产生的焦耳热对其进行驱动,不利于致动器的实际应用[12]。Han等[13]利用绝缘的涤纶长丝对SMA丝进行包覆以制成具有致动功能的复合纱线,基于该纱线制成了针织结构的、电阻热驱动的花瓣状柔性致动器,但涤纶纤维易在电阻热的长时间作用下熔化,使针织物致动器无法在循环致动过程中保持稳定、快速的变形效果。此外,现有文献均未对针织物致动器在电阻热驱动下的致动力输出特性进行研究,同时其循环致动性能也不明确,这极大地限制了针织物致动器在软体机器人中的应用。

为解决上述问题,本文设计了以镍钛形状记忆合金丝为芯丝、芳纶复丝为外包纤维的可利用电阻热进行驱动的包覆纱,将其制成具有循环致动能力的针织物致动器,研究针织物致动器结构参数与致动条件对其致动特性的影响规律,并探索针织物致动器的循环致动性能,以期为柔性致动器的设计提供新思路,为其在软体机器人中的应用提供研究基础。

1 实 验

1.1 SMA丝包覆纱的制备

为能够利用电阻热对基于SMA丝的针织物致动器进行循环驱动,以镍钛形状记忆合金(NiTi SMA)丝为芯丝,采用芳纶复丝在其外部进行包缠,制备具有形状记忆功能的包覆纱。其中,镍钛形状记忆合金丝的直径为150 μm,镍、钛在其中的质量分数分别为50.4%、 49.6%,其物理参数如表 1所示。芳纶复丝为Kevlar 1414,其物理参数如表 2所示。利用纺织纤维对SMA丝的外部进行包覆,可显著改善其可织性,并有利于针织物致动器中线圈间摩擦力的提高,从而提升针织物致动器的结构稳定性。芳纶复丝具有良好的耐高温性能,其熔点可达500 ℃,因此可作为绝缘层,防止针织物致动器相邻线圈在电阻热驱动下发生短路,且不会因高温作用而产生熔融破坏,并具有使致动器在循环致动过程中保持稳定变形的潜在作用。

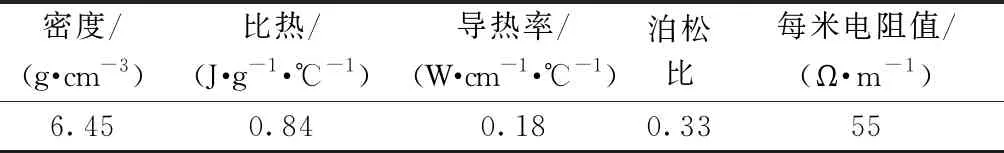

表1 镍钛形状记忆合金丝参数Tab.1 Parameters of NiTi shape memory alloy wire

表2 Kevlar 1414芳纶复丝参数Tab.2 Parameters of Kevlar aramid multi-filaments

SMA丝包覆纱的制备过程如图1所示。包覆前,SMA丝储存在下储纱器中,另有1段长度为600 mm的SMA丝被上、下储纱器所夹持。下储纱器下方装有载荷块,为SMA丝的被夹持段提供恒定张力。首先,作为外包纤维的芳纶复丝的一端由上储纱器夹持,另一端被握持,使其具有一定的张力。直流电机带动上储纱器、SMA丝、下储纱器及载荷块沿图1(a)中箭头方向转动。在与SMA丝间摩擦力的作用下,芳纶复丝以Z捻紧密包覆在SMA丝外部;随后,以前一步骤得到的包覆纱为芯纱,使电机反向转动,以同样的方法在其外部以S捻再包覆一层芳纶复丝,以此获得具有双包覆层(内层纤维为Z捻、外层纤维为S捻)的SMA丝包覆纱。2层紧密包覆的复丝层可有效去除芳纶丝间的空隙,有助于SMA丝在致动过程中的散热,2层复丝不同的捻向还可使2个包覆层产生的扭矩相抵消,因此可避免纱线内部残余扭矩对SMA丝的运动产生影响[14]。制备包覆纱的平均直径为300 μm。

1—直流电动机;2—上储纱器;3—SMA丝;4—下储纱器; 5—载荷块;6—芳纶复丝;7—SMA丝包覆纱;8—芳纶复丝。图1 SMA丝包覆纱制备过程Fig.1 Fabrication process of covered yarn with SMA wire as the core. (a) First wrap; (b) Second wrap

当SMA丝包覆纱中的SMA丝由常温下的马氏体状态被加热至奥氏体相变开始温度(70 ℃)以上时,其中的马氏体相转变为奥氏体相。在此相变过程中,SMA丝将恢复为原有形状(直线状),其塑性大幅降低,同时SMA丝将在长度方向上约收缩总长度的4%。当其温度重新恢复到马氏体相变开始温度(60 ℃)以下时,合金丝中奥氏体相恢复为马氏体相,但在此相变过程中,SMA丝将保持初始形状但其塑性大幅提高[15]。因此,SMA丝包覆纱受电阻热驱动后也将呈现形状记忆效应。

1.2 针织物致动器的制备

利用所制备的SMA丝包覆纱按照文献[16]提供的手工针织方法,采用竹制棒针织制纬平针组织针织物致动器。以直径2 mm的棒针针织而成的、具有3列26行线圈的针织物致动器在初始状态、驱动状态的俯视图与侧视图见图2。

从图2可以看出,致动器中连续的横向线圈组成的一行为线圈横列,而相互串套的纵向线圈组成的一列为线圈纵行[17],其线圈纵行方向与图中X轴方向平行。可看出,致动器沿线圈横列方向共有3列纵行线圈,线圈纵行数为3,沿线圈纵行方向共有26行横列线圈,线圈横列数为26,则该致动器由3列26行线圈构成。

针织物致动器在初始状态下的线圈纵行方向的长度为49.52 mm,线圈横列方向的长度为8.28 mm,高度为3.74 mm,其线圈纵行方向的线圈密度为0.53个/mm,线圈横列方向上的线圈密度为0.36个/mm。对致动器通250 mA的直流电流,将其加热至奥氏体相变温度以上,致动器的形状变化如图2(c)、(d)所示,可以发现针织物致动器在受到电阻热驱动后沿线圈纵行方向产生了较大幅度的弯曲变形,其反面向上方凸起。致动器变形后,其两端的距离缩短至32 mm,致动器的高度增加至15 mm。针织物致动器中只有线圈的圈柱沿线圈纵行方向分布,且线圈的圈柱处于织物的下表面(正面)内,针编弧和沉降弧处于织物上表面(反面)内。致动器由马氏体状态相变为奥氏体状态后(塑性降低),线圈的圈柱长度在线圈纵行方向上收缩了4%,导致针织物致动器的上下表面产生长度差,使致动器产生弯曲形变而在两端输出致动力。当致动器由奥氏体状态恢复为马氏体状态后(塑性提高),线圈的圈柱将在织物本身的重力作用下逐渐恢复为初始状态的长度,弥补了上、下表面的长度差,因此致动器两端输出的致动力逐渐降低并最终变为零。

1.3 针织物致动器致动力输出特性测试

如图2(d)所示,定义H为针织物致动器致动变形时的高度。针织物致动器在受电阻热驱动而发生弯曲变形的过程中,将在面内线圈纵行方向(X方向)与垂直于织物平面方向(Y方向)上输出致动力,二者分别反映了致动器在2个方向的负载能力。为研究不同结构参数与致动条件对针织物致动器致动力输出特性的影响,分别设计了测量针织物致动器在2个方向上致动力输出能力的实验。

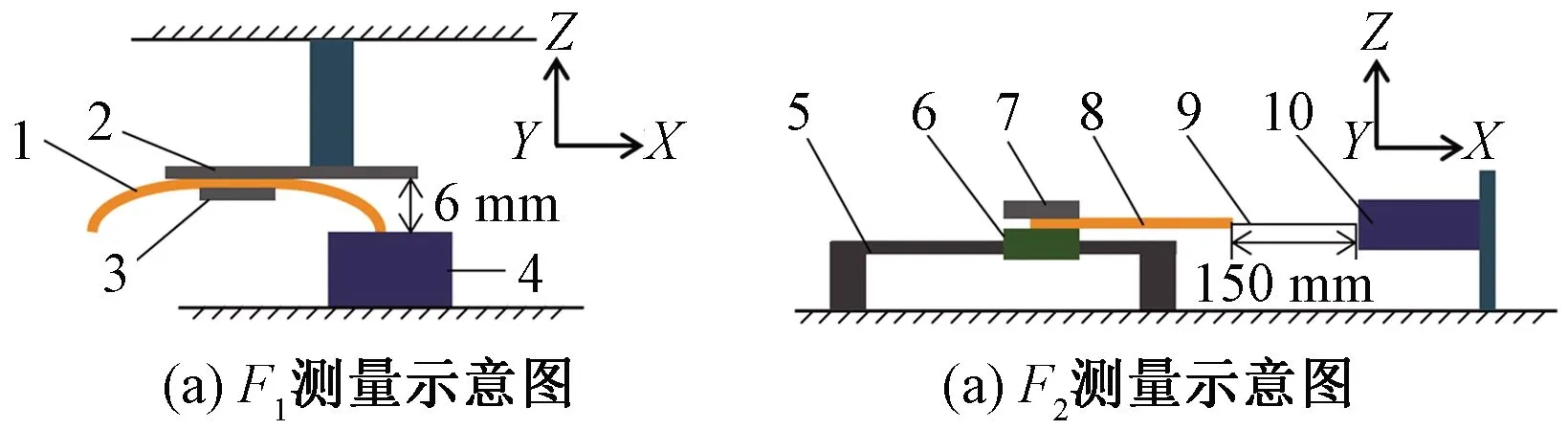

实验测量原理示意图见图3。垂直于平面方向上的致动力F1的测量方法如图3(a)所示,针织物致动器的中部由上方的夹具所夹持,其一端为非测试端,处于悬空状态;另一端为测试端,轻搭在JHBS-1 kg压力传感器(蚌埠传感器系统工程有限公司)的测量平面上。夹具上夹持部的下表面与测量平面间距离为6 mm。当致动器受驱动后向下方弯曲,测试端将对测量平台产生压力,即可测试出F1。面内线圈纵行方向的致动力F2的测量方法如图3(b)所示,针织物致动器整体悬空,其一端固定在位于可沿滑轨滑动以调整水平位置的滑块夹具上,另一端由1根长度为150 mm的不可拉伸绳连接至JLBS-M2-1 kg拉力传感器(蚌埠传感器系统工程有限公司)的测量元件上。由于针织物的保形性较差,为使针织物致动器在初始状态下保持伸直状态,测试前通过夹具对其施加0.01 N的预拉力。当致动器受热驱动产生变形时,将对拉力传感器产生拉力,即可测试出F2。

1—针织物致动器;2—夹具上夹持部;3—夹具下夹持部; 4—压力传感器;5—滑轨;6—滑块;7—夹具; 8—针织物致动器;9—不可拉伸绳;10—拉力传感器。图3 实验测量原理示意图Fig.3 Schematic diagrams of experimental measurement principle. (a) Schematic diagram of measuring method for F1; (b) Schematic diagram of measuring method for F2

为较全面地评价针织物致动器的致动特性,采用上述实验方法,对针织物致动器结构参数与致动条件对致动器致动力输出特性的影响规律进行了研究,并探究了不同致动条件下致动器的循环致动性能,其中研究的针织物结构参数包括线圈横列数与线圈尺寸,致动条件参数包括致动电流值及循环致动过程中的冷却时间。

2 结果与讨论

2.1 线圈横列数对致动力输出特性的影响

为研究针织物致动器线圈横列数对致动力输出特性的影响,实验中采用250 mA的直流电流对针织物致动器进行加热,输出力达到稳定后读取示数(此时传感器的示数为致动器输出致动力达到的最大值),每个试样测量5次后取平均值。测试中采用的试样由直径3.25 mm的棒针针织而成,线圈纵行数均为3。针织物致动器输出的致动力见图4。

图4 不同线圈横列数的针织物致动器输出的致动力Fig.4 Actuating forces of knit actuator with different number of columns. (a) Change rule of F1 with different number of columns; (b) Change rule of F2 with different number of columns

由图4(a)可看出,随着线圈横列数的增加,F1逐渐降低,但降低的幅度较小。当针织物致动器的线圈横列数为18时,F1达到最大值0.067 N;当线圈横列数为32时,F1为最小值0.055 N。针织物致动器输出的致动力F1与其质量的比值在线圈横列数为18时达到最大值0.42 N/g。因此当针织物致动器应用在需要承担较大垂直负载的场合时,应采用较少的线圈横列数。由图4(b)可看出,随着线圈横列数的增加,F2近似呈线性规律增大。当针织物致动器的线圈横列数为18时,F2为最小值0.49 N;当线圈横列数为32时,F2达到最大值0.75 N。针织物致动器输出的致动力F2与其质量的比值在线圈横列数为32时最大,为2.68 N/g。当针织物致动器应用在需要承担较大水平负载时,应采用较多的线圈横列数。

2.2 线圈尺寸对致动力输出特性的影响

不同直径的棒针针织而成的致动器具有不同尺寸的线圈,线圈尺寸直接影响着针织物致动器的整体尺寸与线圈密度,因此将影响致动器的致动力输出特性。

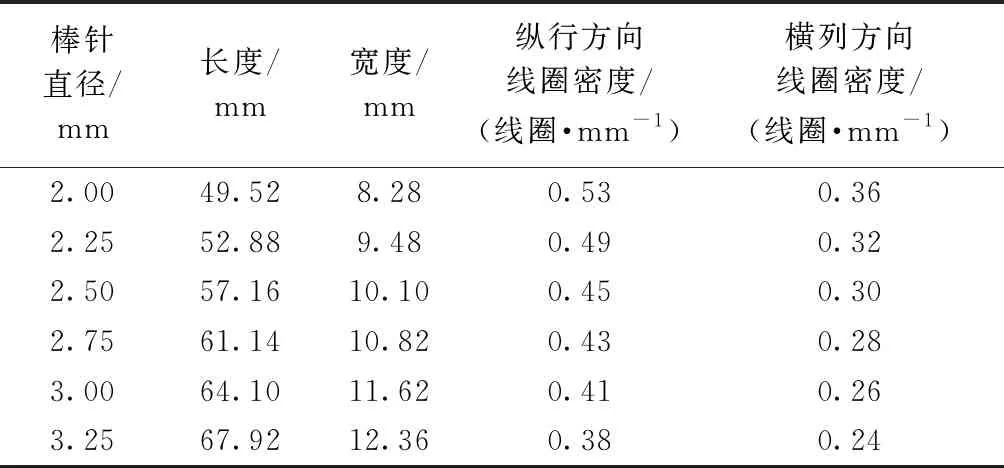

不同直径棒针针织而成的致动器的结构参数见表3。为研究线圈尺寸对针织物致动器致动力输出特性的影响,实验中采用250 mA的直流电流对各针织物致动器通电10 s后停止,在开始通电直至SMA丝恢复至马氏体状态的时间段内连续测量各致动器输出的致动力。该方法可测试出致动器在通电时,其由马氏体相变为奥氏体继而在停止通电后又恢复为马氏体状态的过程中,致动力的输出特性。测试中试样的线圈纵行数为3,线圈横列数为26。

表3 不同直径棒针针织而成的致动器的结构参数Tab.3 Structural parameter values of knit actuators knitted by different needles

不同直径的棒针针织而成的致动器在单次致动过程中的致动力见图5。由图5(a)可看出,所有试样在开始通电后的一段时间内,F1值保持为零。该时间段被称为致动器的响应时间。随后F1值由零开始增加,其后在停止通电后的短时间内达到峰值,随后F1值开始下降,最终降低为零。在通电阶段,针织物致动器的线圈尺寸越大,F1的响应时间越长。所有试样输出F1值的增加速率相差不大,且均能够在停止通电后的1~3 s内达到相同的最大值(0.059 N)。在冷却阶段,使用直径为2、3 mm的棒针织制的致动器的F1值的降低速率较使用直径为2.5、3.25 mm的棒针织制的致动器的降低速率更快。

由图5(b)可看出,所有试样在开始通电后的一段时间(响应时间)内,F2值保持为零。随后F2值由零开始增加,其后在停止通电后的短时间内达到峰值,随后F2值开始下降,最终降低为零。当F2越接近零时,其降低速度越慢。所有试样致动力F2的响应时间均比较接近(约为2 s)。随着线圈尺寸逐渐增大,致动力F2的增加速率均随之增大,并均在停止通电后的1~2 s内达到最大值,其中直径为3.25 mm的棒针织制的致动器F2最大值在所有试样中为最大,达到0.56 N,而直径为2 mm的棒针织制的致动器F2最大值在所有试样中为最小,为0.28 N。在冷却初始阶段,线圈尺寸越大,致动力F2的降低速率越高,但在冷却阶段后期,所有试样F2的降低速率较为接近。

图5 不同直径的棒针针织而成的致动器在单次致 动过程中的致动力输出特性Fig.5 Actuating forces of knit actuators knitted by different diameter needles in process of actuation for a single cycle. (a) Output characteristics of F1;(b) Output characteristics of F2

综合来看,线圈尺寸主要影响了针织物致动器在面内线圈纵行方向输出的致动力F2。线圈尺寸越大,F2值越大。其中,由直径为3 mm的棒针针织而成的致动器的F2值因在受热驱动阶段增加速率较快,能够达到的最大值也更大,且冷却初始阶段具有较快的下降速率,同时其F1值的下降速率也较快,因此致动力输出性能最为优异。

2.3 致动电流值对致动力输出特性的影响

采用不同大小的致动电流对针织物致动器进行加热驱动时,其承受的电阻热与升温速率不同,因此针织物致动器将表现出不同的致动力输出特性。为研究致动电流值对针织物致动器致动力输出特性的影响,实验中采用不同大小的致动电流对针织物致动器通电10 s后停止,在开始通电直至致动器中的SMA丝恢复至马氏体状态的时间段内连续测量致动器输出的致动力。测试中的试样均采用直径为3 mm的棒针针织而成,线圈纵行数均为3,线圈横列数均为26。不同致动电流下致动器单次致动过程中致动力输出情况见图6。

图6 不同致动电流下致动器单次致动过程中 致动力输出特性Fig.6 Actuating force of knit actuator driven by different current in process of actuation for a single cycle. (a) Output characteristics of F1;(b) Output characteristics of F2

由图6(a)可以看出,试样在通电后的一段时间(响应时间)内,F1值仍保持为零,随后开始上升并在通电结束后一段时间内达到峰值,而后F1值开始下降并逐步降低至零。致动电流越大,致动器的F1响应时间越短,F1值在通电阶段增加的速率越快,达到的最大值越大。所有致动条件下试样的F1值均可在停止通电后的1~3 s内达到最大值,其中当致动电流为280 mA和300 mA时,致动力F1的最大值最大为0.088 N,而当致动电流为200 mA时,致动力F1的最大值最小,为0.039 N。在冷却阶段,致动电流越大,致动器的F1从最大值降低为零所需的时间越长。

从图6(b)可以看出,所有试样F2值在通电后约2 s后仍保持为零,随后从零开始上升并在停止通电后一段较短时间内达到峰值,其后曲线逐渐下降,最终降低为零,且降低的速率逐渐减小。在通电阶段,随着致动电流的增大,致动力F2的响应时间较为接近,但F2值增加的速率越快,达到的最大值越大。所有致动电流下试样的F2均可在停止通电后的1~3 s内达到最大值,其中当致动电流为300 mA时,致动力F2的最大值最大为0.49 N;而当致动电流为200 mA 时,致动力F2达到的最大值最小为0.3 N。在冷却初始阶段,致动电流越大,致动力F2下降的速率越快,但在冷却阶段后期,F2下降至零所需的时间更长。

综合来看,致动电流值对针织物致动器中SMA丝的相变过程影响较显著。致动电流值越大,SMA丝由马氏体相变为奥氏体的速率越快,而由奥氏体恢复为马氏体的速率越慢。当致动电流大于240 mA时,针织物致动器输出的致动力值较大,在冷却阶段致动器由奥氏体恢复为马氏体状态所需的时间较长;当致动电流小于240 mA时,针织物致动器输出的致动力较低,但在冷却阶段致动器由奥氏体恢复为马氏体状态所需的时间较短。因此,致动电流应根据实际应用场合的需求(高致动力或者低冷却时间)进行选择。

2.4 冷却时间对循环致动特性的影响

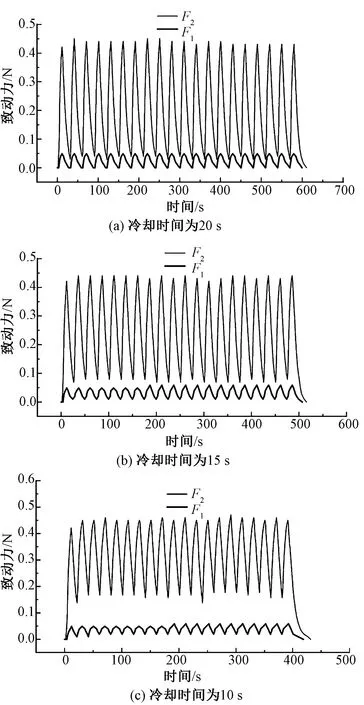

循环致动特性表示在连续间歇通电驱动下,针织物致动器输出的致动力的变化规律。冷却时间的变化将影响针织物致动器由奥氏体恢复为马氏体状态的相变过程,因此将影响致动器的致动力输出特性。为研究不同冷却时间下致动器的循环致动性能,实验中采用240 mA的直流电流对针织物致动器通电10 s后停止,随后冷却一定时间,如此循环20次,在开始通电直至第20次循环结束的时间段内连续测量不同的冷却时间下致动器输出的致动力的变化情况。测试中的试样均采用直径为3 mm的棒针针织而成,线圈纵行数均为3,线圈横列数均为26。不同冷却时间下针织物致动器循环致动过程中致动力输出情况见图7。

由图7(a)可看出,在20个致动循环中,致动力F1与F2的增加速率、达到的最大值和降低速率均可保持稳定,没有显著的变化,其中F1的最大值可达0.049 N,并可在20 s的冷却时间内恢复为零,而F2的最大值稳定在0.43 N左右,且可在20 s的冷却时间内恢复至0.04 N左右。在1个致动周期中,针织物致动器致动力的最大值与最小值的差值越大,致动器能够输出的有效功越高。

图7 不同冷却时间下针织物致动器循环致动过程中 致动力输出情况Fig.7 Actuating forces of knit actuator under different cooling time in process of cyclic actuation. (a) Cooling time of 20 s;(b) Cooling time of 15 s; (c) Cooling time of 10 s

由图7(b)可看出,在20个致动循环中,致动器F1与F2的增加速率、达到的最大值和降低速率均可保持稳定,其中F1的最大值稳定在0.049 N左右,并可在15 s的冷却时间内恢复至0.01 N左右,而F2的最大值稳定在0.43 N左右,且可在15 s的冷却时间内恢复至0.078 N左右。

由图7(c)可看出,在20个致动循环中,致动器F1与F2的增加速率、达到的最大值和降低速率均可保持稳定,其中F1的最大值稳定在0.049 N左右,并可在15 s的冷却时间内恢复至0.02 N左右,而F2的最大值稳定在0.45 N左右,并可在15 s的冷却时间内恢复至0.17 N左右。

综合来看,冷却时间的减小对循环致动过程中输出致动力F1与F2的最大值没有明显影响,但最小值有所增加,导致针织物致动器在1个致动周期中的最大值与最小值的差值略有降低,即输出的有效功减小。不同冷却时间下,致动器在循环致动过程中F1与F2的增加速率、最大值和降低速率均可保持稳定,因此,本文所制备的针织物致动器具有以一定频率的循环致动的能力,表明其在软体机器人中具备一定的实际应用潜力。

3 结 论

本文设计了以镍钛形状记忆合金丝为芯丝、芳纶复丝为外包纤维的SMA丝包覆纱,通过针织技术用此包覆纱制备了1种可利用电阻热驱动以产生主动变形的针织物致动器,研究了致动器结构参数与致动条件对其致动力输出特性的影响规律,得到如下结论。

1)纬平针针织物结构的柔性致动器受电阻热驱动后将产生沿线圈纵行方向的弯曲变形。

2)随着针织物致动器线圈横列数的增加,其沿面内线圈纵行方向输出的致动力近似呈线性关系显著增加,而在垂直于织物平面方向输出的致动力略有降低。

3)当针织物致动器的线圈尺寸增加时,其在致动过程中沿面内线圈纵行方向输出的致动力随之增加,且在冷却阶段致动力降低速率较快。

4)提高致动电流值将使针织物致动器输出的致动力增大,但在冷却过程中将增加致动器由奥氏体恢复为马氏体状态的时间。

5)在循环致动过程中,冷却时间的减小将使针织物致动器输出的有效功减小,但针织物致动器具有稳定、快速的循环致动能力。