电动汽车动力电池热管理系统温控性能研究

丁毅,孙梓健

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

面对环境污染、能源危机的挑战,新能源汽车迎来了重要发展期。发展电动汽车,关键在于动力电池。目前,锂离子动力电池因其具有比能量大、循环寿命长、无记忆效应等优点,已在车用电池领域得到广泛运用[1]。但电动汽车在实际行驶过程中,动力电池会产生较大的热量,如果散热条件恶劣,热量便会迅速堆积,加速电池内部有害化学反应速率,增大电池容量的衰减,严重时甚至导致燃烧、爆炸等安全事故[2]。

目前电池热管理系统主要包括采用空气介质、液体介质和采用相变材料介质的热管理系统[3]。随着国家对电池能量密度、安全性、使用寿命以及快充要求的不断提高,采用空气介质的热管理系统已经不能满足当前的热管理需求[4],采用相变材料介质的热管理系统由于成本过高,结构复杂等原因使用较少[5-7],采用液体介质的热管理系统受到越来越多厂商的青睐[8-10]。国内外针对基于液体介质的电池热管理系统性能进行了大量研究,徐晓明等[11]实验验证了电池组采用基于两进两出流道液冷方式的散热特性,结果表明,冷板液冷方式能很好地满足散热要求。雪佛兰Volt电动车在底特律举办的北美国际汽车展上大方光彩,其锂离子电池组容量达到16 kW·h,所采用的镶嵌式液冷系统设计精良,实际使用说明此液冷系统散热性能良好[12]。上述研究表明,目前的研究大多集中于电池冷却,而对电池低温加热这一重要问题研究较少,严寒条件下电动汽车启动是电池热管理系统不可避免的一个问题,有必要进行相关的研究。

本文针对某商用112.5 Ah三元锂电池所组成的电池模组,采用国内常用的基于液体介质的电动汽车动力电池热管理系统,研究了冷却、加热两种工况下电池模组的温度分布,为以后热管理系统优化提供一些参考。

1 计算模型及方法

1.1 方案简介

目前市面上越来越多的电动汽车采用基于液体介质的电池热管理系统,本文采用电动汽车上较为常见的口琴管热管理方案。在电动汽车正常行驶过程中,电池产生的热量传递至上、下表面口琴管内部液体介质,在泵的驱动下,液体介质流入换热器中与冷媒进行换热,经过换热的低温液体介质再次流经口琴管,如此循环以达到电池始终处在理想温度范围内工作的目的。依据汽车实际情况,冷媒主要采用冲压空气及空调冷却液。在电池处于低温状态时,由车内加热装置对液体介质加热,高温液体通过口琴管对电池预热,在泵的驱动下,液体循环流动对电池进行持续加热。

1.2 传热模型

电池与环境之间传热过程主要包括热传导、对流换热、热辐射。热传导是物体之间不发生相对位移,仅依靠微观粒子的热运动而产生的热能传递,对流换热是流体流经固体表面时,流体与物体表面间的热量传递过程,电池通过热辐射传递的热量很小,可忽略不计。

三维非稳态导热微分方程为

(1)

对流换热边界条件方程为

(2)

其中:λ、h、T、T分别为物体导热系数、对流换热系数、壁面温度、流体介质温度;为温度梯度。

1.3 物理模型

本文采用的物理模型如图1所示。整个模型主要由液冷系统和电池模组两部分组成,液冷系统主要包括主管道以及口琴管。电池模组上方布置2排口琴管,下方布置4排口琴管,电池模组由2块电池并联为1组,10组串联组成,每组之间布置隔热垫,共8个电池模组。口琴管与电池模组之间布置导热硅胶以及导热硅胶垫。本文采用的主管道直径为14 mm,采用市面常见口琴管,宽45 mm,高4 mm,内部具有10条流道,每条流道尺寸为3.95×3 mm,模组上、下表面布置的导热硅胶以及导热硅胶垫厚度分别为2.75 mm、1.5 mm。从模组取3个点,其中b点为侧面的正中心点,a点为b点与电池上边界二等分点,c点为b点与电池下边界二等分点。以这3点对模组进行截线来对比电池间的温差。

图1 物理模型示意图

1.4 边界条件

冷却工况下,电池模组进行1C放电,初始温度设置为36 ℃,环境温度设置并一直保持在36 ℃,液冷系统工质采用50%乙二醇水溶液,进口流量为12 L/min,进口温度为25 ℃,出口边界类型设置为压力出口。电池模组、液冷系统与外界环境接触表面均设置为绝热壁面。加热工况下,电池模组初始温度设置为-30 ℃,环境温度设置并一直保持在-30 ℃,液冷系统工质采用50%乙二醇水溶液,进口流量为12 L/min,进口温度为30 ℃,出口边界类型设置为压力出口。电池模组、液冷系统与外界环境接触表面均设置为绝热壁面。

1.5 物性参数

本文所采用的电池参数均为天津某公司提供,如表1所示。

表1 电池基本参数

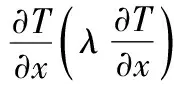

液冷系统工质采用50%乙二醇水溶液,其各项参数如表2所示。

表2 50%乙二醇水溶液基本参数

每组电池之间布置的隔热垫材料为气凝胶,相关参数如表3所示。

表3 气凝胶基本参数

2 计算结果与分析

2.1 冷却工况

整套热管理系统采用对称设计,同时由于首尾两个模组冷却流道中流速差别最大,温差也最大,所以只需对比这两个模组温度分布即可。

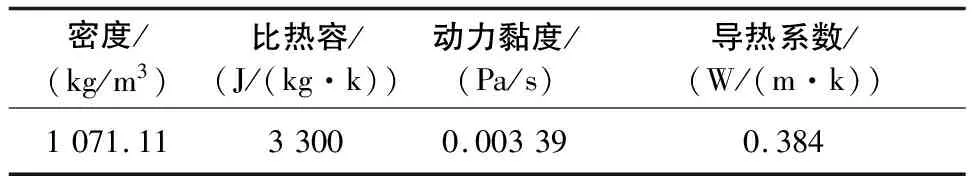

图2表示1号模组1C放电2 100 s后电池温度分布云图及最高温度随时间变化图。从图2可知,随着放电时间的增加,电池的温度逐渐升高,电池热量主要集中在中心位置,温度最高。这主要是因为热管理系统仅布置在电池模组上、下两侧,电池中心位置的热量不能及时传递出去。2 100 s后整个模组最高温度为49.9 ℃,最低温度为41.9 ℃。对于电动汽车电池模组,电池之间的均温性是其寿命、安全的重要影响因素,为了探究单体电池之间的温差,对模组进行截线。

图2 1号模组温度分布及最高温度变化图

图3表示1C放电2 100 s后3条截线上电池的温度分布图。从图3分析可知,截线a、b、c中电池之间的最大温差分别为0.42 ℃、0.45 ℃、0.67 ℃,均<2 ℃,说明该液冷系统有助于满足模组内单体电池温度均匀性的要求。

图3 截线a、b、c温度分布图

图4表示4号模组1C放电2 100 s后电池温度分布云图及最高温度随时间变化图。从图4可知,此时整个模组最高温度为50.3 ℃,最低温度为42.1 ℃,较1号模组有所增大。主要是由于冷却工质进入4号模组流速有所下降,同时流入温度也会有所提升,同样截线来对比电池温差。

图4 4号模组温度分布及最高温度变化图

4号模组1C放电2 100 s后3条截线上电池的温度分布如图5所示。截线a、b、c中电池之间的最大温差分别为0.6 ℃、0.7 ℃、1.1 ℃,均<2 ℃。通过对比1号、4号模组3条截线上电池的温度,最大温差为1.15 ℃,同样<2 ℃,说明该液冷系统有助于满足模组间单体电池温度均匀性的要求。

图5 截线a、b、c温度分布图

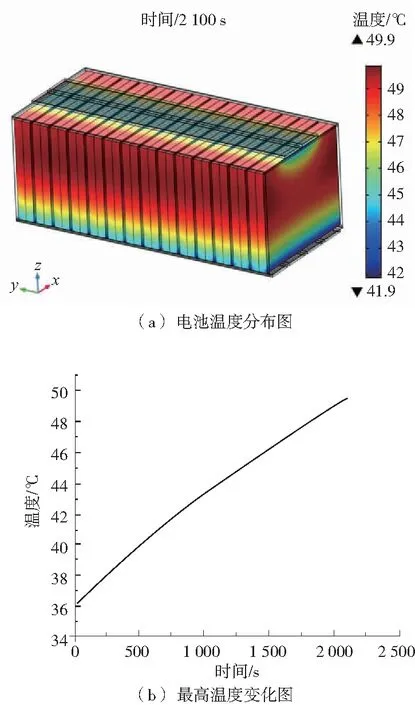

2.2 加热工况

1号模组在系统加热120 min后电池温度分布及最低温度随时间变化如图6所示。从图6可知,温度随着电池上、下两侧向内逐渐降低和加热时间的推移,模组的低温区域主要集中在中心及上方两侧,原因在于热量是通过模组上、下两侧的工质向内部传递的,同时模组上方仅布置两排口琴管,热量不能及时传递至两侧。120 min后模组的最高温度为22.2 ℃,最低温度为17.7 ℃,此时仍未到达电池最佳工作温度,说明该系统对于模组的低温启动耗时较多,不能快速使之处于最佳工作温度范围,仍需优化。

图6 模组温度分布及最低温度变化图

3 结语

本文针对某商用112.5 Ah三元锂电池所组成的电池模组,采用国内常用的基于液体介质的电动汽车动力电池热管理系统,研究了冷却、加热两种工况下电池模组的温度分布。结果表明:在冷却工况下,该型热管理系统有助于满足模组内及模组间单体电池温度均匀性的要求。在加热工况下,该系统不能快速加热电池使之处于最佳工作温度范围,仍需优化。