UASB-MFC耦合反应器处理废水和产电效率研究

何雨伦,刘铭义,李永峰

(东北林业大学 林学院,哈尔滨,150040)

0 引言

上流式厌氧污泥床,即UASB反应器(Upflow Anaerobic Sludge Blanket),受到了研究者的广泛关注。它是现代十分高效的一种厌氧生物处理技术。荷兰的Lettinga教授[2]于1977年提出了UASB反应器。第一代厌氧反应器是UAF反应器,UASB反应器是在它的基础上改进形成的。UASB反应器结构也更为简单,方便运行操作,耐冲击负荷能力高运行成本低,无需设沉淀池和污泥回流装置等优点。

近年来随着能源问题的加剧,我国研究者们对UASB的研究已经不仅仅局限在处理废水方面,同时越来越注重UASB在产氢产甲烷方面的作用。在处理废水方面有处理啤酒废水[1]、淀粉废水[2]、城市废水[3]等。在产氢产甲烷方面,许多研究者研究了影响产氢产甲烷的各种生物因素和非生物因素。例如李永峰[4]等人利用UASB研究了Fe2+对生物产氢机制的影响。实验结果表明:以红糖为底物的UASB反应器内,当Fe2+浓度小于450 mg·L-1时,Fe2+的浓度与反应器氢气含量与发酵产气量成正比,这说明在此浓度范围内二价铁离子可以促进产氢;当外加的Fe2+浓度大于450 mg·L-1时,产氢率则会随着Fe2+浓度的增加而下降。这表明可以通过控制Fe2+浓度来调控产氢效果。

微生物燃料电池,即MFC(Microbial fuel cell),是以废水中的有机物为原料通过微生物的代谢将化学能直接转变为电能的装置。相对于传统的废水处理技术,MFC无需外界能量输入并且可以产生电能,因此MFC在新能源方面有着广泛的应用前景。但目前来说微生物燃料电池还不能满足工业的需求,并且存在着产电效果差、废水处理不彻底等缺点[5-6]。现在,研究者们都在积极尝试将不同的反应器进行串联或者并联,试图使反应器优势互补,提高处理效果。

基于以上问题,本实验以UASB为主体,在悬浮层耦合微生物燃料电池,构建UASB-MFC耦合系统,通过进行常规水质监测对污水处理效果进行评估,以期为实际工艺提供实验和理论依据。

2 材料及方法

2.1 实验装置

反应装置主要由有机玻璃组成,其中MFC的阳极安装在升流式厌氧污泥床内部,UASB与MFC共同构成产电产氢的耦合系统。升流式厌氧污泥床高1.0 m,直径20 cm,有效容积10 L,其主要分为三部分,水流由下向上运动。反应器最下方为污泥层,大部分有机污染物被污泥层中的活性微生物代谢降解;反应器中间为污泥悬浮层,本实验中MFC即设置在污泥悬浮层。UASB-MFC耦合系统顶部设置了三相分离器,气体从顶部溢出,处理水从顶部侧方出水区流出,污泥沿反应器器壁下滑,最后落回到污泥层。MFC系统的阳极设置在UASB反应器内部,由碳毡构成,其阴极则在外部与空气接触,主要材料为自制碳布。阴阳两极之间由铜导线和1 000 Ω电阻连接并构成闭合回路(如图1所示)。

2.2 实验用水

本实验所用溶液为红糖稀释而成的糖蜜废水,实验过程中根据不同阶段的要求加入不同比例的红糖和水,同时向废水中加入磷酸二氢钾及氯化铵,使COD∶N∶P为1 000∶5∶1,为保证微生物正常生长所需环境,在每次配置废水时需要投加一定量的碳酸氢钠以维持适宜pH。

2.3 污泥驯化培养与接种

本次实验所用的活性污泥为哈尔滨市南岗区太平污水处理厂二沉池中的活性污泥。在获得污泥后即对污泥进行驯化。第一步是去除污泥中的杂质,具体做法是将污泥置于筛网中,多次筛选并进行人工冲洗,从而实现对污泥中原有的大颗粒杂质进行去除。第二步为曝气,具体做法是将第一步结束后去除杂质的污泥转移至曝气桶中,并接入增氧气泵对桶内污泥进行曝气处理,在曝气之前必须向桶内加入曝气阶段所需的糖蜜废水。在通过加入葡萄糖、碳酸氢钠,磷酸二氢钾、磷酸氢二钾等保证糖蜜废水的COD∶N∶P为1 000∶5∶1的条件下,还需要加入氯化铁、氯化钙等保证微生物生长繁殖所需的微量元素。本次曝气采用间歇曝气的方式,平均每日曝气24 h左右,停止曝气10 h,在污泥静置后,观察污泥沉降性能,去掉上层浊液,再次加入与之前比例一样的配置好的糖蜜废水,待污泥呈现为棕色或者黄棕色絮状颗粒时停止曝气并将驯化好的污泥接入UASB-MFC反应器。

2.4 各项目分析方法及仪器

本次实验主要测定进出水COD、pH值、ORP、产氢量、液相末端产物等,所有项目的测定法均为国家标准方法。图表1为主要分析项目及其测定仪器。

整个实验过程中,pH的测定仪器为pHS-25型酸度计,测定的频率为一天一次,ORP的测定仪器为pH复合电极和氧化-还原电极,记录的频率为一天一次;进水及出水的COD浓度的测定仪器为连华科技5B-3C(V8)COD氨氮双参数测定仪,测定的频率为一天一次;液相末端产物(VFAs)的测定仪器为GC-7890Ⅱ型气相色谱仪(FID),测定的频率为每五天一次;电压以及电流的测定仪器为万用表,测定频率为每天一次。

2.5 耦合系统启动条件

本次实验构建了UASB-MFC耦合系统,该系统以UASB为主体,微生物燃料电池设置在UASB反应器的污泥悬浮层,把碳毡作为阳极材料,把碳布作为阴极材料形成空气阴极,并在两个电极之间设置1 000 Ω电阻,将电阻与电极用铜导线连接形成闭合回路。将UASB反应器与MFC反应器结合不但可以利用MFC产电性能实现对UASB运行状况的监测,还可以实现了废水的资源化。本实验主要研究内容:

(1)活性污泥的驯化以及反应器的启动。

(2)研究COD浓度不同的废水经UASB-MFC反应器处理后的有机物处理效果。通过研究不同COD浓度废水的有机物去除情况,外电阻两端电压以及电压功率密度变化情况等,评估该反应器对不同COD浓度废水的处理效果。

本次实验采用低负荷连续进水方式启动。在启动过程中,首先控制进水COD浓度为2 000 mg/L,pH在8左右,反应器温度控制在(35±1)℃左右,通过不断缩短水力停留时间来实验UASB-MFC耦合系统的启动。水力停留时间分别为18 h、12 h、8 h、6 h,在水力停留时间为6 h时耦合系统的快速启动成功。

UASB-MFC耦合系统在进水浓度2 000 mg/L,温度(35±1)℃,进水pH为8,水力停留时间为6 h,容积负荷8.0 kg·m-3·d-1的条件下正式启动,此时系统运行稳定,微生物结构稳定,有机物处理效果良好。测定此时UASB-MFC耦合系统的COD去除率、液相末端产物、电压等指标,发现耦合系统的COD去除率稳定在58%左右,电压为103 mV左右,UASB-MFC耦合系统内的发酵类型为混合酸型发酵。

3 结果与讨论

3.1 耦合系统有机物去除率情况

本实验构建的UASB-MFC通过保持水力停留时间不变,不断提高进水COD浓度来实现耦合系统性能的优化。启动阶段已经证明耦合系统启动的最佳水力停留时间为6 h,在优化阶段,保持水力停留时间为6 h,进水流量40 L/d,分别控制进水的COD浓度为2 500 mg/L,3 500 mg/L、4 500 mg/L,监测每个阶段的有机物含量、pH、氧化还原电位、电压电流,从而确定系统最佳有机负荷。

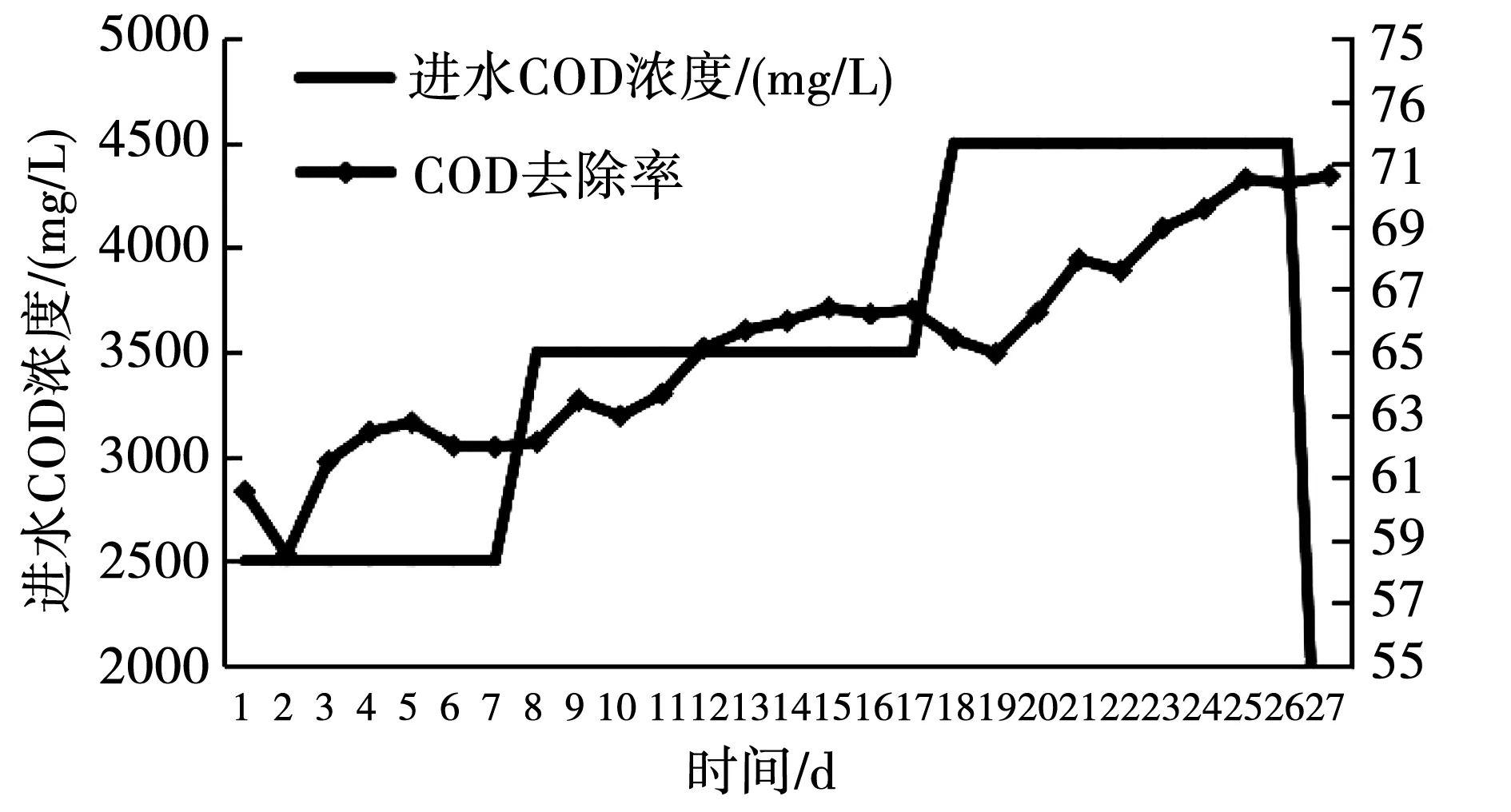

如图2,进水COD浓度为2 500 mg/L时,前5天的COD去除率低于启动时的60.85%的去除率,从第6 d开始,COD去除率开始上升,其中最高的COD去除率达到63.00%,这是因为反应器内微生物在刚开始提高负荷阶段受到冲击,后逐步适应反应器内环境。第8 d开始,将进水COD浓度由2 500 mg/L增加到3 500 mg/L,COD去除率经短暂波动后上升到66%左右,最高可以达到66.41%。再次提高进水COD浓度,将进水COD浓度由3 500 mg/L增加到4 500 mg/L,此阶段COD去除率可以达到70%左右,最高的COD去除率为70.62%。每次改变进水的COD浓度后,UASB-MFC耦合系统的COD去除率都会出现短暂的降低。进水浓度为4 500 mg/L时,恢复时间最短。这是因为当进水COD浓度为4 500 mg/L,反应器内已经形成了一个结构完善,比较稳定的微生物群落。继续增加进水COD浓度却出现了COD去除率急速下降现象,此时的COD去除率甚至接近启动阶段的最大COD去除率。这是由于此时反应器内有机物的量已经远远超出反应器内微生物所能处理的量。

根据以上,UASB-MFC耦合系统最高可承担的进水COD浓度4 500 mg/L,达到的最大COD去除率为70.62%。根据图2可以看出,反应器经过多次冲击负荷的改变已经具备了较强的抗冲击能力,此时反应器内也形成了稳定的微生物群落。每个反应器都有最合适的有机负荷,最适范围内有机负荷的提高有利于维持反应器的稳定,超出最适范围,过高的有机负荷会抑制反应器内微生物生长,不利于反应器的运行。

图2 耦合系统COD去除率

3.2 耦合系统产电情况

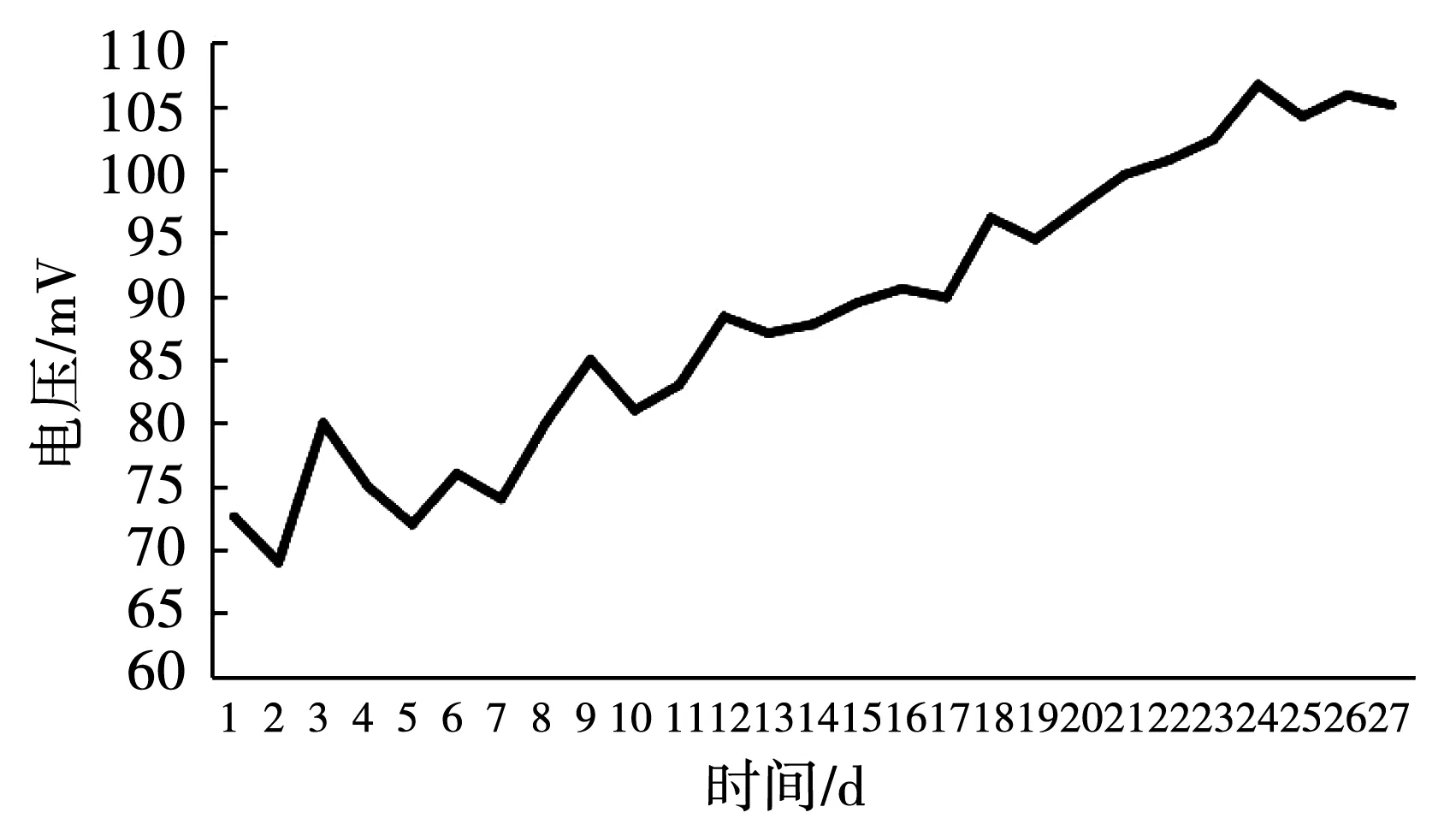

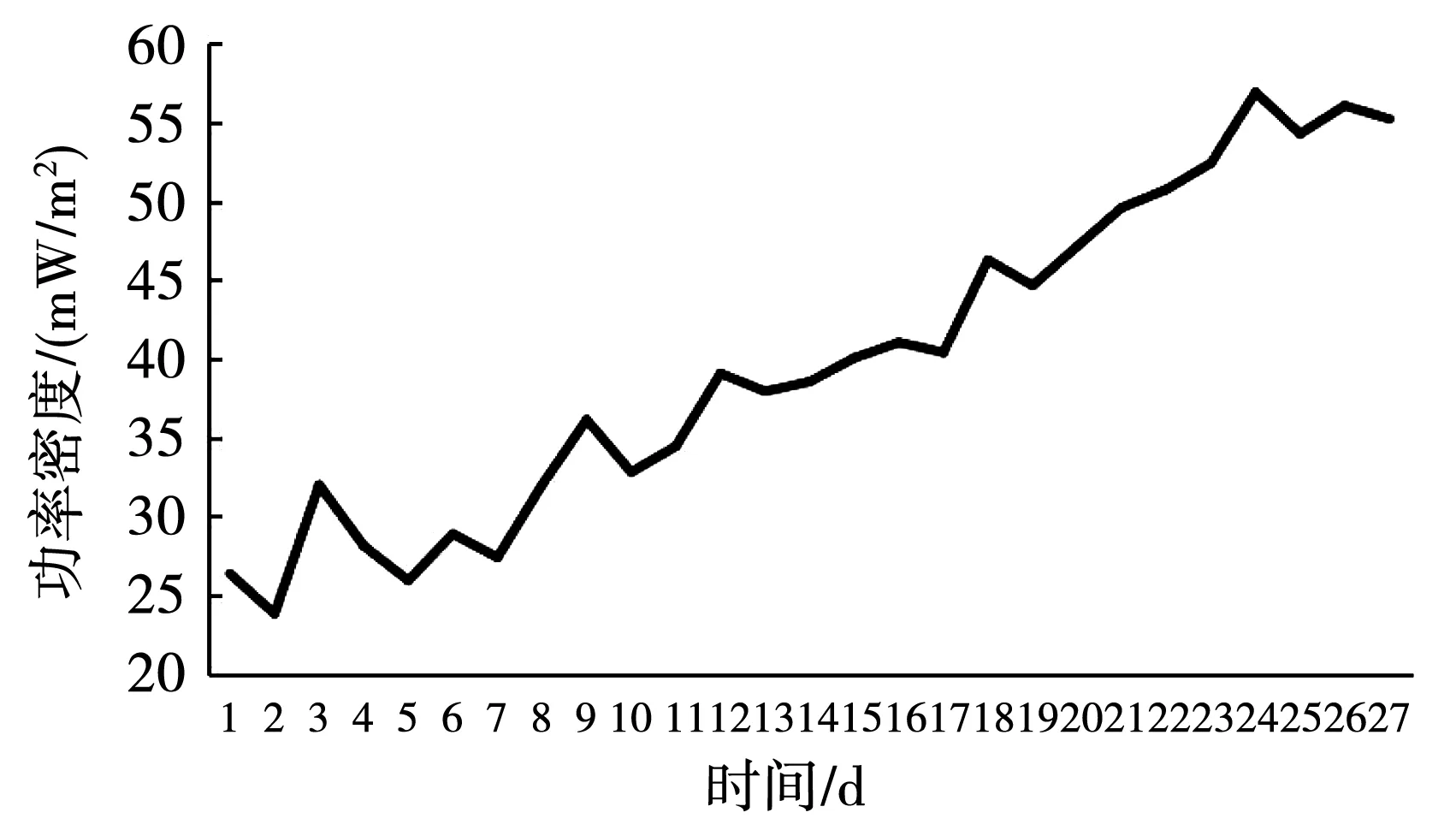

本次实验采用连续进水方式,控制pH在7左右,温度控制在(35±1)℃,并对处于污泥悬浮层的微生物燃料电池外接1 000 Ω电阻,用万用表测定外接电阻两侧电压,整个实验过程中耦合系统所接外接电阻的电压以及电压功率密度变化如图3、图4所示。

图3 电压变化

图4 功率密度变化

由图2可知,在耦合系统刚刚启动时,微生物燃料电池两端的电压达到了76.2 mV,此时的电压功率密度为36.3 mW/m2。这说明在正式启动时反应器内污泥悬浮层的微生物具有良好的产电性能。但是在接下来几天,电压以及功率密度的变化幅度较大,这说明此时因为产电微生物刚刚在耦合系统进行反应,所以各种微生物仍不够稳定,未能形成稳定的菌群。随着进水COD浓度的提高,耦合系统总体的产电性能也有所提升。第8 d,进水的COD浓度由2 500 mg/L上升到3 500 mg/L,此时外接电阻两端的电压为80.0 mV,功率密度为32 mW/m2。这是因为耦合系统内部的微生物逐渐适应耦合系统内部环境,并且不断生长繁殖,整个菌群逐渐稳定,产电效果也随之逐渐提高。第18 d,进水的COD浓度由3 500 mg/L上升到4 500 mg/L,此时外接电阻两端的电压为96.2 mV,功率密度为46.3 mW/m2。从总体上看,每次提供进水COD浓度,微生物燃料电池外接的电阻两端电压在短暂降低后会出现波动上升的现象。这是因为改变进水COD浓度后耦合系统内部微生物需要一个适应的阶段。在其适应过程中,因为pH、温度等因素的影响以及微生物自身的生长与死亡造成了电压以及功率密度的波动。当进水COD浓度达到4 500 mg/L时,整个系统逐渐达到它自身可以承受的最大负荷,产电效果逐渐稳定。达到稳定后外接电阻两端的电压为105 mV左右,功率密度为55 mW/m2左右。整个过程中外接电阻两端达到的最大电压为105.9 mV,功率密度为56.1 mW/m2。当COD浓度继续增大出现电压下降的现象,这可能是因为有机负荷过高导致反应器内有机酸积累,不利于产电细菌正常生命活动。

根据以上分析可知,在反应器提高进水COD浓度过程中,每日监测MFC外电阻两端电压,在外电阻为1 000 Ω时,电压稳定在105 mV,整个过程中最大的功率密度为56.1 mW/m2。结合进水COD浓度变化,可知有机负荷影响产电微生物活性。

3.3 耦合系统pH以及氧化还原电位变化

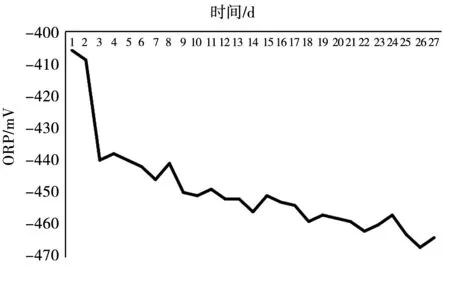

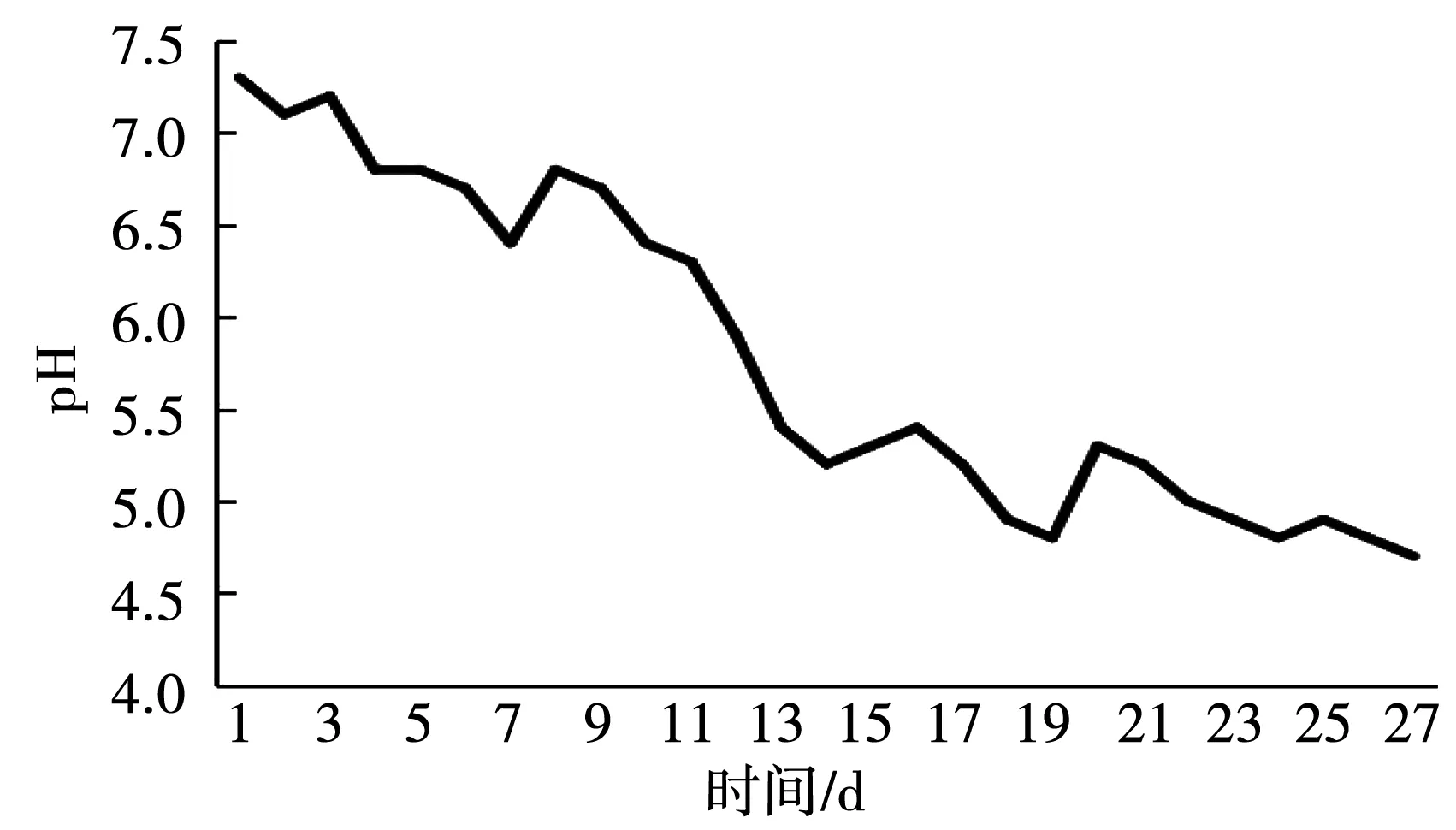

在整个耦合系统运行过程中,耦合系统的氧化还原电位以及出水pH也发生了变化,具体情况如图5、图6所示。

图5 氧化还原电位变化

图6 出水pH变化

ORP可以反映水中的溶解氧多少,同时反映反应器内是否处于厌氧状态。本次实验,测得氧化还原电位随着进水COD浓度的增加越来越低,但始终在-470 mV至-440 mV之间波动,说明系统在为反应器内的产酸细菌提供一个越来越适宜的厌氧环境。

pH是影响反应器内各种微生物生命活动的重要非生物因子。不合适的pH会影响微生物内酶活性,从而影响产氢的效果。pH变化导致的优势微生物的变化对中间产物也产生了一定的影响。

根据图6可以看出随和进水COD浓度提高,出水的pH逐渐降低。在进水COD浓度为2 500 mg/L时,出水的pH为7.3,基本等于进水的pH,这是由于最开始微生物活性低,有机物几乎未被降解,所以出水pH值接近于进水pH值。在进水COD浓度增加4 500 mg/L时,出水的pH稳定在5.8左右,这是因为微生物逐渐适应反应器内环境后,有机物被分解,反应器内菌群向产酸菌转变,pH值逐渐降低。

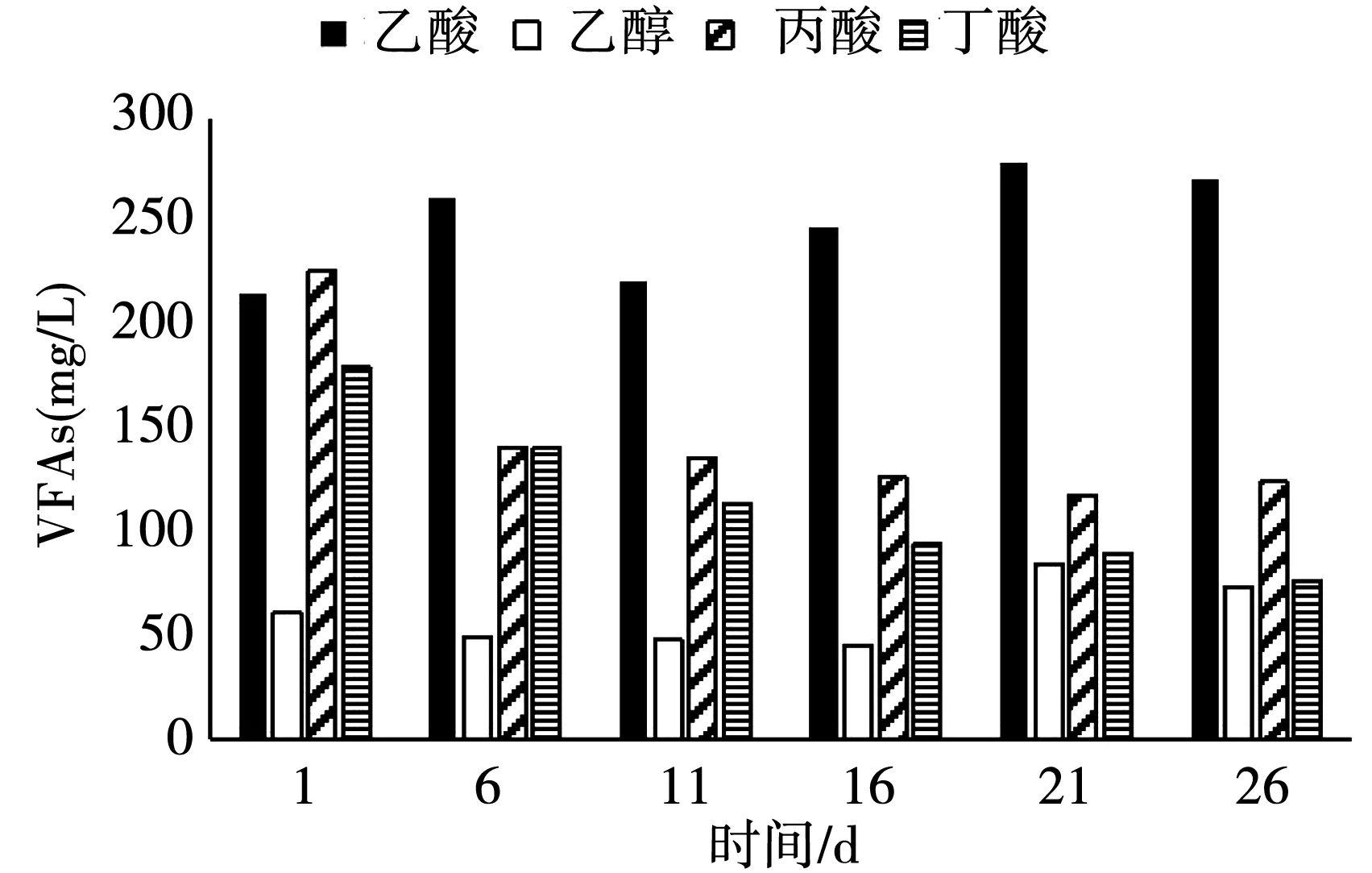

3.4 耦合系统内发酵类型变化

液相末端产物不但可以有效反映厌氧发酵生物制氢反应器内的发酵类型,而且对产甲烷菌产甲烷速率有着重要影响。产甲烷菌可以分解液相末端产物从而产生甲烷,当产甲烷菌分解液相末端产物的速率小于液相末端产物的生成速率时,反应器内酸积累,不利于产甲烷菌的代谢活动。因此,对于本实验的UASB-MFC耦合系统来说,液相末端产物是重要的监测指标。

图7 VFAs的变化情况

根据液相末端产物的组成可以将发酵类型分为乙醇型发酵,丁酸型发酵和混合酸型发酵等。图7为UASB-MFC耦合系统在启动阶段不同负荷条件下液相末端产物组成情况。由图7可以看出,液相末端产物在反应器刚开始运行的时候主要为乙酸、丁酸、乙醇、丙酸,其中乙酸、丙酸、丁酸浓度相当,无明显优势产物,查阅文献后认为此时反应器内的发酵类型为混合酸型发酵。相隔一段时间后测定液相末端产物,可以看出UASB-MFC耦合系统出水中乙酸、乙醇的浓度在逐渐增加,丙酸和丁酸的浓度在逐渐减少。乙酸在所有挥发性酸中逐渐占据优势,这说明反应器内的混合酸型发酵在逐渐向乙醇型发酵转变。

结合之前对于氧化还原电位的分析,以及对出水pH变化情况的分析,可以看出进水COD浓度的增加使反应器内的有机负荷提高,从而促进了反应器内部产酸菌的生长繁殖。反应器内的产酸菌产出大量有机酸,打破了之前反应器内部的酸碱平衡,有机酸积累,有部分未挥发以及尚未分解的酸随着出水流出,造成了出水pH的下降。随着时间增加,反应器内产酸菌与其他微生物再次达到平衡状态,从而出水pH不再发生大的波动,从而达到稳定状态。

根据以上分析可以知道,反应器出水内的挥发酸主要为乙醇和乙酸,最终UASB-MFC耦合系统内的发酵类型为乙酸型发酵。

4 结论

本论文将UASB反应器与MFC反应器结合构建UASB-MFC耦合系统。以糖蜜废水为底物,在最初进水COD浓度2 000 mg/L,HRT为18 h,温度(35±1)℃,pH为8.0的条件下,采用连续流进水方式,通过改变水力停留时间开始对耦合系统的启动,在HRT为6 h 时,反应器启动成功。启动后通过改变进水COD浓度对反应器的优化进行了研究。通过不断调节各参数,得出以下结论:

(1)保持水力停留时间为6 h,进水流量40 L/d,分别控制进水的COD浓度为2 500 mg/L,3 500 mg/L、4 500 mg/L,UASB-MFC耦合系统最高可承担的进水COD浓度4 500 mg/L,达到的最大COD去除率为70.62%。

(2)当进水 pH被控制 在8.0左右,温度被控制在(35±1)℃时,每个阶段均每天用万用表测定外接电阻两侧电压,经过二十多天,进水COD浓度为4 500 mg/L时,电压稳定在105 mV,整个过程中最大的功率密度为56.1 mW/m2。结合进水COD浓度变化,可知有机负荷影响产电微生物活性。

(3)本次实验,测得氧化还原电位始终在-470 mV至-440 mV之间波动,pH稳定在5.8左右,反应器内产酸菌的发酵类型为乙酸型发酵。氧化还原电位与pH共同影响着反应器内部发酵类型,只有根据反应性能综合调整各生态因子,才能保证反应器的高效稳定运行。