基于ANSYS Workbench的自走式农机底盘的优化设计

吕莹,李华,冯金龙,李志伟

基于ANSYS Workbench的自走式农机底盘的优化设计

吕莹1,李华1,冯金龙1,李志伟2

(1.岭南师范学院机电工程学院,广东 湛江 524048;2.华南农业大学工程学院,广东 广州 510642)

针对丘陵山区地块面积小、农机底盘作业转向难的问题,设计了转向灵活、转弯半径小的摆转转向底盘。底盘由转向装置、浮动装置、液压系统、发动机,前桥、后桥、控制系统、PTO输出等组成,采用水冷系统以及CVT无级变速的汽油发动机与液压系统结合,实现底盘的动力匹配;通过ANSYS Workbench构建摆转转向底盘前桥、后桥、整体机构的力学模型,分析各机构不同状态下的变形参数的变化趋势,并对底盘机构易于损坏的部位进行优化。结果表明:前桥转向机构附近的配件对前桥的变形影响较大,采用5 mm厚度方钢的前桥结构变形量为0.85 mm,优化后的前桥所安装的配件采用模块化分配,使用10 mm以上方钢加工制作,保证前桥变形量稳定控制在0.3~1.0 mm;优化后的底盘后桥最大等效应力为14 MPa,变形量为0.25 mm,分别较优化前降低了33.33%和28.57%,机架的结构稳定性得到改善。通过压力测试仪器对实物平台的测试,底盘在行驶过程中的压力变化曲线平稳,启动和停止阶段所受的压力在可控制的范围内;底盘的行驶直线度、偏驶率均低于1%,且不受底盘载重的影响。

农机底盘;摆转转向式;前桥转向机构;力学分析;优化

丘陵山区农业机械化发展不仅要提高农业机械的行走通过性和适应性[1-5],而且应考虑提高由于地形、底盘受力以及机械本体运动方式等引起的底盘作业的稳定性,从而提高底盘作业安全的可靠性。为满足丘陵山地小地块农田的作业要求[6-8],需要研制具较小转弯半径、转向灵活、离地间隙大的轻型四轮底盘,通过单维度仿形、变地隙和轮距使底盘具有较高通过性和地形适应性。

关于解决小地块转向的底盘研究,不能单独考虑转向的问题,需要将其离地间隙、控制方式以及多适应性的作业需求作综合考虑。马旭[9]研究的拖拉机底盘优点在于可变轮距和地隙以及实现底盘同辙转向,但底盘采用偏转的转向方式,使其难以在小地块作小半径转弯。熊吉林等[10]的倍速转向机构只能在四轮驱动型拖拉机上使用,能实现前轮的线速度大于后轮的线速度,转向半径较小,但倍速机构结构复杂,制造困难,国内拖拉机很少采用。张立香等[11]、丁刚[12]以现有农机底盘为研究对象,以提高核心部件可靠性为研究目标,采用不同的优化软件对底盘驱动桥参数模型进行优化,提升底盘核心构件的可靠性。吴永栓等[13]设计了电动多功能作业平台,以电机驱动为驱动源,在结合农艺的前提下,对旋耕作业时能耗损失进行分析;朱勇等[14]研究的柔性底盘采用全液压控制,具有高地隙的特点,单轴铰接柔性减震,作业效率较高。以上研究的底盘的转向方式仍然是传统的转弯方式,难以实现小转弯半径、易于操作、适应性好的作业要求。

笔者结合小地块耕种行走路径和转向方式等作业要求,设计了前桥摆转四驱底盘,可在小地块作业时,直接作倒“ U ”形转弯、调头进入下一畦,具有轻型、结构简单、转弯半径小等优点。通过ANSYS对底盘前桥、后桥、整体结构进行静力学分析,对底盘结构进行了优化,以减少应力集中对底盘的影响,旨在提高底盘工作的稳定性和可靠性。

1 摆转转向底盘的结构和转向原理

1.1 结构

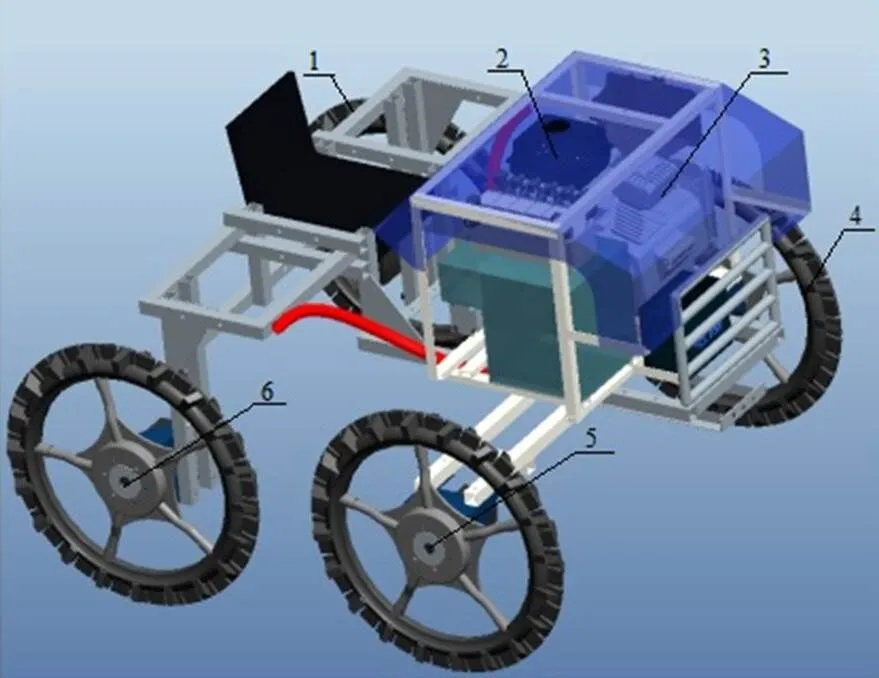

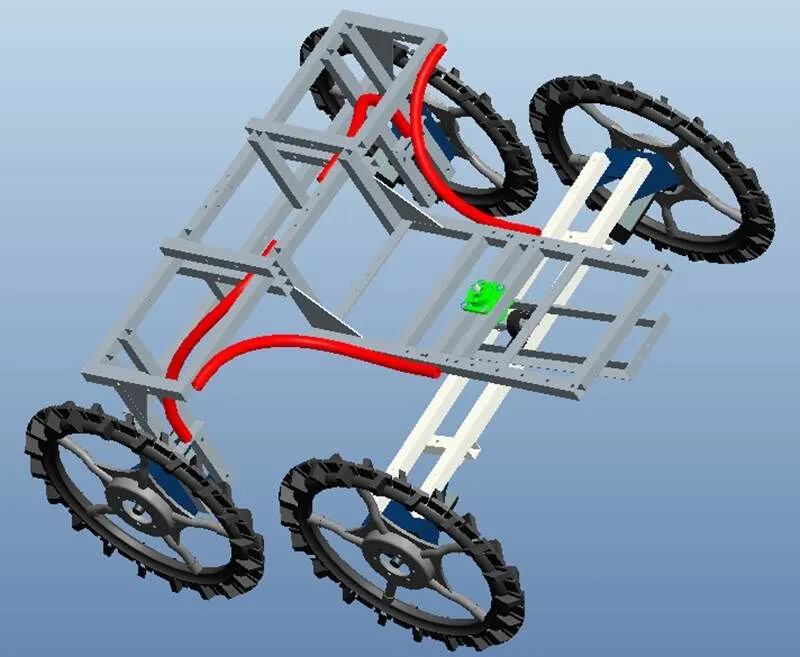

前桥摆转四轮驱动底盘由4个车轮和对应的液压马达、电磁阀组件、发动机、水冷装置及部分液压阀体组成,结构如图1所示。前桥两侧对应安装2个前轮,底盘后桥两侧对应安装2个后轮,每一个轮胎都安装液压马达。左前轮液压马达与右前轮液压马达以串联方式接入油路,左后液压马达油路、右后液压马达油路与2个前轮的油路以并联方式连接。底盘前进的动力由前驱动轮相连的液压马达提供。在前驱动轮马达排量相同的前提下,2个马达的转速保持同步,底盘直线行走;转向时只需切断一侧马达的供油,即可达到转向的目的。

1 左后轮及液压马达;2 电磁阀组件;3 发动机及水冷装置;4 左前轮及液压马达;5 右前轮及液压马达;6 右后轮及液压马达。

1.2 转弯原理

前桥摆转转向式四轮底盘转向时,通过停止前桥一侧驱动轮的转动,另一侧驱动轮继续行走,使前桥主动围绕停转的驱动轮作大角度摆转,带动连接后桥机架转向。

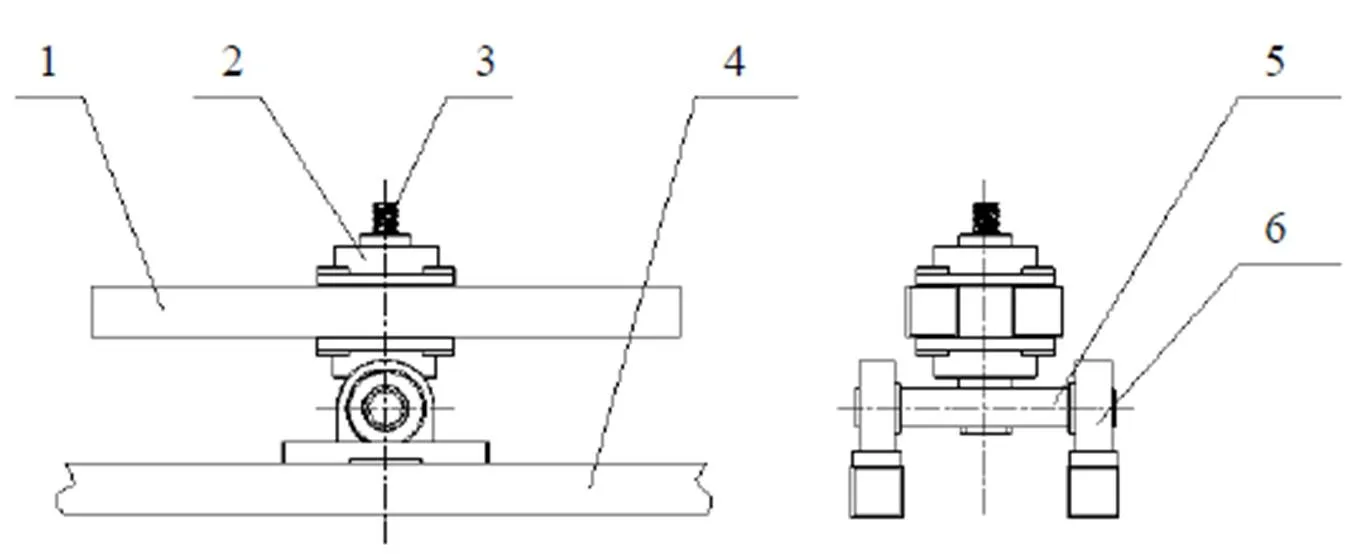

为使底盘适应在复杂多变的路面行走,始终保持4个轮子能够同时接触地面,在前桥与车架中间安装转向装置和浮动装置[15-16]。转向轴套入浮动轴中,既能转向又能浮动,结构如图2所示。

1 车架;2 方座轴承;3 转向轴;4 前桥;5 浮动轴;6 浮动轴轴承。

2 摆转转向的转向机架的优化

为了设计合理的底盘转向机构,保障行驶的稳定性,确保优化分析存在唯一解[17-19],先要明确各机构的连接处和刚性位移,需要添加正确合适的边界条件。前桥和后桥通过转向机构连接在一起,在转向的过程中,后桥主要进行随动,在静力学分析过程中主要按照均匀分布载荷的形式施加到连接处。

2.1 底盘转向过程中的干涉检查

为了解底盘在作倒“U”形转弯时前桥和后桥机架是否发生干涉现象,对底盘机架进行了几何计算分析,过程如图3。为前桥与车架的转向节点,、、、为车架的外围轮廓点;为前轮外轮缘上任意点;为车架前端宽度;为前轮轮距;为转向节点距车架后端长度;为前轮直径;为前轮轮宽;为前桥与车架间的间隔长度;为转向节点距前轮外轮缘的长度。

由前桥与车架间的几何条件看出,位于平面上的端点与前轮外轮缘上的点最易发生几何干涉。

为了底盘转向时前桥能够更好地通过架空区,需尽量使增大,使减小。分析可知,在轮距及轮直径一定的条件下,为使尽可能大,尽可能小,需尽可能取小值,因此,在设计时,应使前桥与车架间的间隔长度尽量小。

2.2 底盘前桥的受力分析

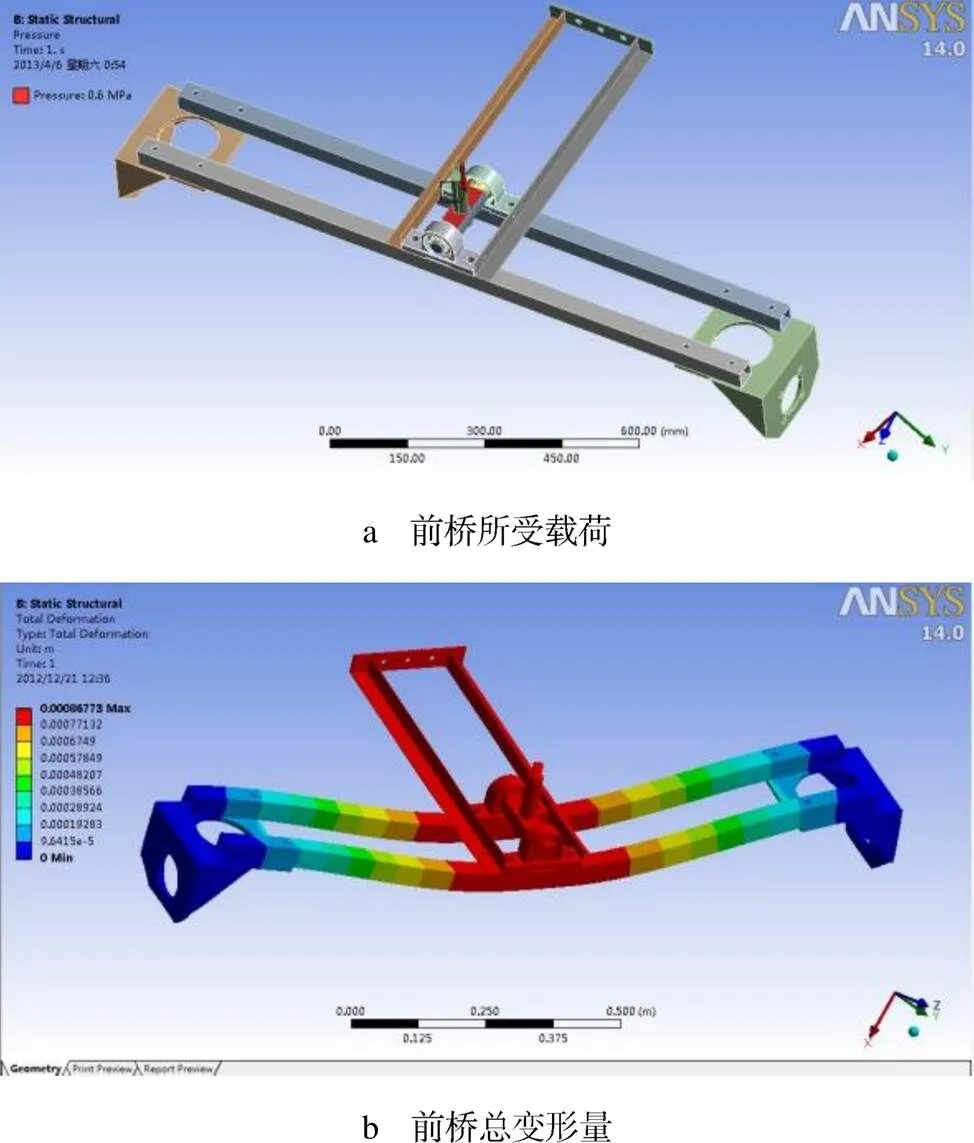

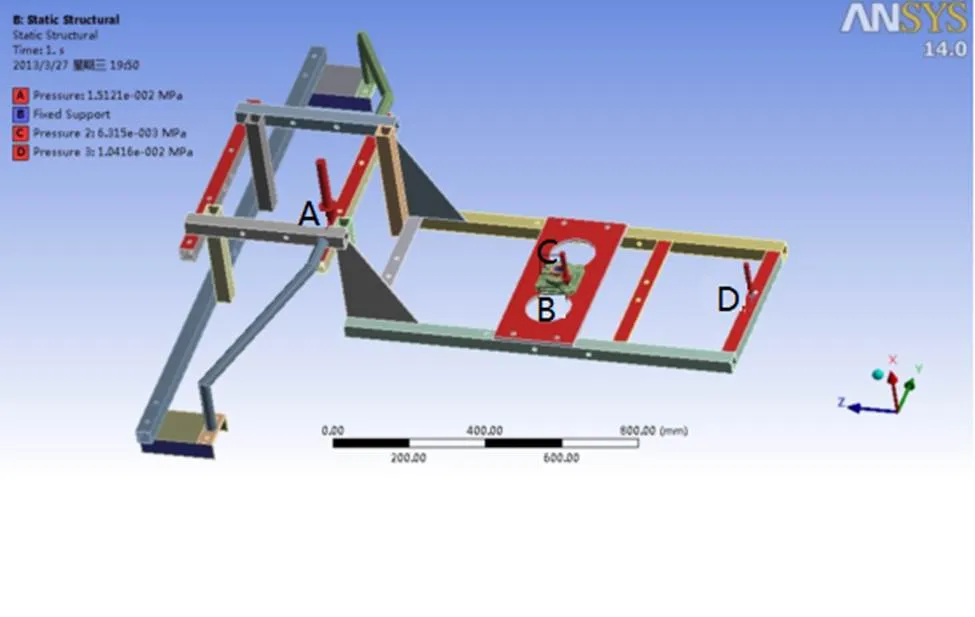

运用ANSYS Workbench 14.0对前桥进行静力学受力分析。如图4所示,红色位置主要放置发动机等零件,施加载荷65 kg,前桥位移形变量最大处位于驱动桥的中间部位,最大形变量约为0.85 mm;前桥的最大等效应力主要出现在中间转向浮动装置两侧及以下部位,其较大应力值为22~33 MPa。

图4 前桥受力变形分析

2.3 底盘后桥的受力分析

为了减少底盘转向过程中前轮对后桥的干涉影响和实现底盘结构简单的目的,在设计过程中,将底盘的后桥分别对有撑杆和无撑杆形式进行力学分析。各载荷大小如图5所示。A区驾驶员体质量设置为75 kg;B和C处为发动机、油箱、电磁阀等零部件的放置位置,质量设置为65 kg;D处为水箱放置位置,质量设置为15 kg。

图5 车架上载荷的分布

图6结果表明,后桥无支撑杆时的位移变形量较有撑杆时的变形量增加了28.57%;后桥在承受所加载荷下产生的等效应力最大处即在操作人员座位的附近,此处的变形量与操作人员的体质量有关。有撑杆的等效应力最大为14 MPa;无撑杆的等效应力最大为21 MPa。

图6 有撑杆和无撑杆后桥受力分析

2.4 底盘车架总体受力分析

底盘整体车架在所施载荷作用下,产生的最大应力主要集中在前桥以及与前桥连接的承压板上,范围11~22 MPa,如图7所示,因此,需采用厚度10 mm以上方管制作前桥,并对前桥转向机构附近的配件进行模块化分配。在承受所施载荷的作用下,底盘车架的最大变形处在多个电磁阀以及油箱液压油缸的连接部位,其形变为0.3~1.0 mm。

图7 无悬挂整体车架的受力分析

2.5 摆转转向底盘的结构优化

底盘的前桥主要承受转向装置和动力系统的压力。根据力学分析可知,底盘的前桥与前桥连接的承压板上,有0.85 mm的变形量。为实现前桥运动过程中的稳定,可以将底盘的水箱和电控系统安装在连接处的后侧来平衡前侧的发动机的质量。

对后桥等效应力和总变形量的分析表明,在不影响前桥转向的前提下,在后桥加入撑杆,可以优化底盘车架的承受力,减小底盘车架的变形,延长底盘车架的使用寿命,使底盘车架更加结实耐用。

为简化车体结构,降低底盘的整体质量,底盘车架采用尺寸为40 mm ×40 mm(GB 906—82)、厚度10 mm的空心方钢焊接(图8)。

图8 优化后的底盘机架

3 底盘运行测试

底盘的运行测试在华南农业大学工程学院进行。在自制的摆转底盘上安装油门控制装置,保持发动机始终以恒定的输出转速驱动油泵,使底盘在直线行驶时保持匀速[20-21]。在底盘4个驱动轮的侧边分别安装转速测试仪。

3.1 底盘行驶轨迹和直线度试验

底盘行驶轨迹和直线度试验主要采用水痕法。在确定底盘平稳行驶后,每隔1 m处固定放置1条黄色细线作为标记线的取样点,通过水痕法记录底盘直线行驶和转弯行驶的实际清晰的水痕轨迹,通过测量压痕的位置距离(离压痕最近的标定直线的距离),确定底盘行走轮每个时刻行走的位置坐标,得到底盘行走的直线度。

分析底盘有人乘坐和无人乘坐的试验结果, 发现底盘在平整路面条件下具有设计要求的行驶直线度,且不受底盘载重影响。行驶直线度偏驶率均低于1%。

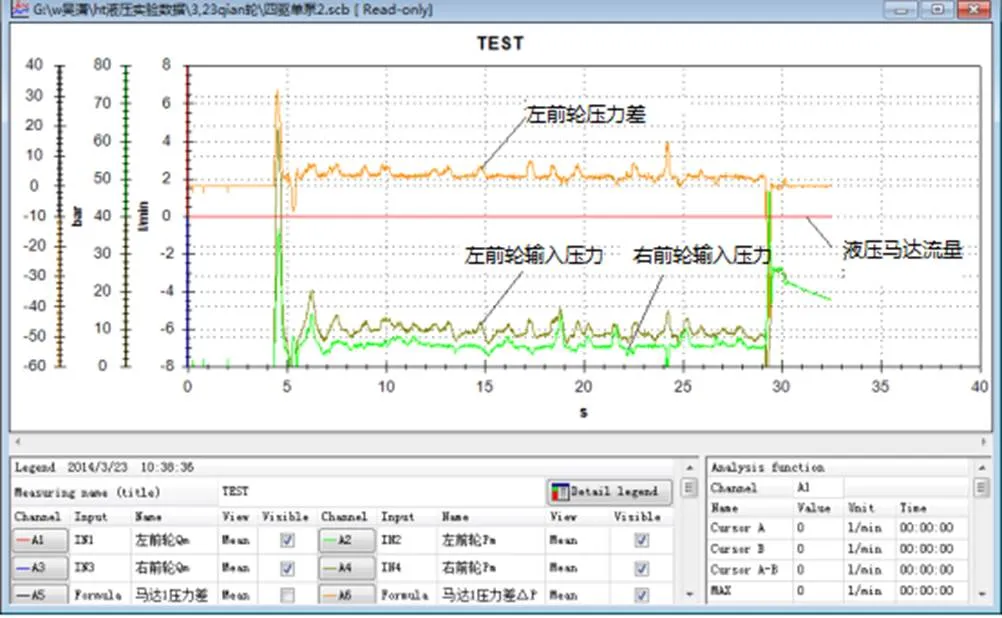

3.2 底盘行驶液压稳定性测试

测定底盘在不同条件下各马达的输入压力和输入流量的动态变化情况。在固定发动机油门线,分别选取行走速度1.0、1.5、2.0、2.5 km/h,对底盘进行行驶测试。试验利用雷诺智能技术有限公司的CHPM手持式测试仪,实时测量液压系统的压力、流量。测试仪配套LERO-HTDAD数据分析与处理软件,基于LABVIEW技术,对采集数据进行特性分析,数据可导出到Excel,实现数据共享。

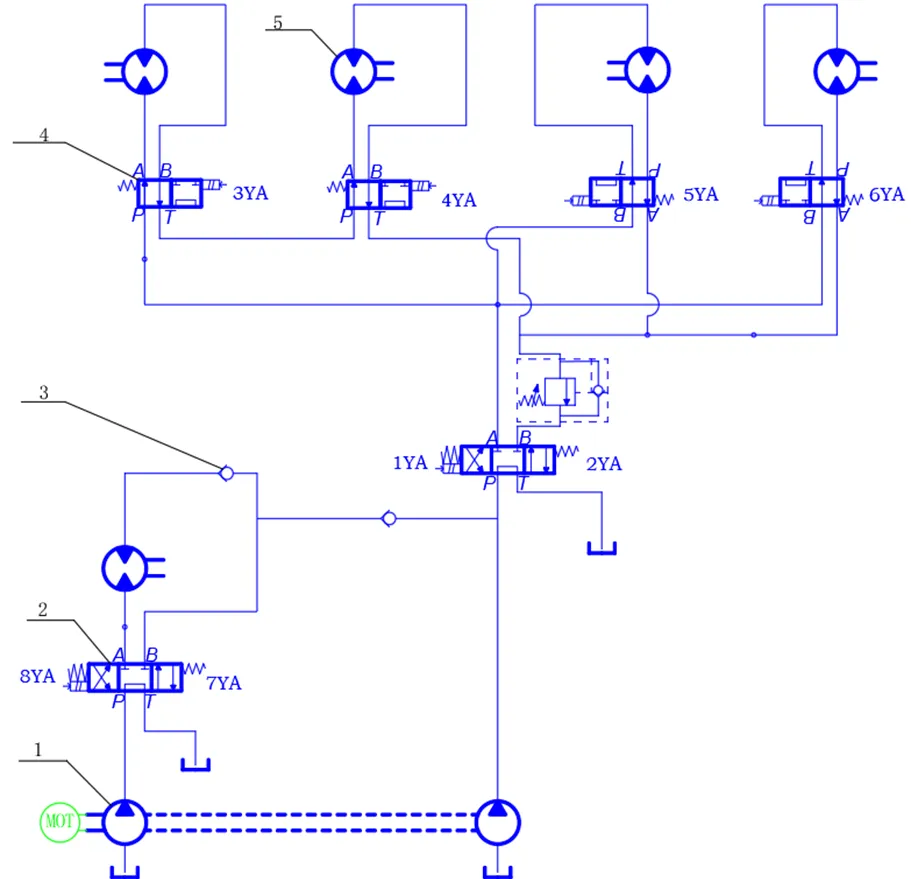

液压测试传感器安装形式及其在油路中的安装位置如图9所示。马达1表示右前轮马达,其输入压力由传感器1测得;马达2表示左前轮马达,其输入压力数据由传感器2测得;马达3表示左后轮马达,其输入压力数据由传感器4测得;马达4表示右后轮马达,其输入压力数据由传感器5测得;传感器3的压力为马达2、马达3以及马达4的输出压力。

图9 底盘液压控制系统

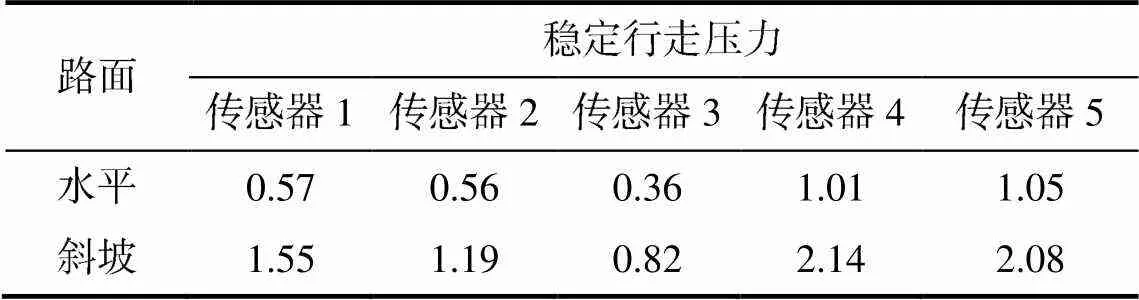

由于装备测试的流量需在10 L/min以上才能保证测试数据的准确性,底盘启动时4个马达的压力迅速从零升高到其峰值,其中左前轮、左后轮以及右后轮这3个马达的最大峰值压力为4 MPa,右前轮的峰值压力为3.5 MPa;底盘在启动3 s后达到平稳行驶状态,如表1所示。

表1 液压马达的稳定行走压力值

底盘后桥两轮马达的输入压力在1.0 MPa左右波动,左前轮马达的输入压力为0.56 MPa,右前轮的马达输入压力在0.57 MPa波动,左前轮马达输入与输出之间的压力差为0.53 MPa,4个马达的压力变化情况趋于一致(图10)。压力测试仪器测试的结果表明,底盘的行走轮在行驶过程中的压力变化曲线平稳,启动和停止阶段所受的压力也在可控制的范围内。底盘所设计的液压驱动及其控制系统能够满足底盘行驶要求。

图10 四驱双泵时两前轮马达的压力变化

4 结论

以底盘的转向原理为依据,对底盘的整体机构进行干涉检查,确定底盘结构的合理性。基于底盘前桥、后桥、整机的静力学分析,增加后桥支撑杆的连接方式,优化后的底盘后桥较优化前的最大等效应力、变形量分别降低了33.33%和28.57%,改善了机架的结构稳定性,可满足强度设计要求。通过实物平台试验,底盘在平整路面条件下无论是否有人乘坐均能达到较高的行驶直线度,偏驶率均低于1%,保证底盘行走直线度的要求。底盘可以连续作180º的掉头转向,直接转入相邻的位置行驶。底盘液压系统稳定性测试时,马达的输出扭矩与马达的压力差呈正相关,左前轮与右前轮输出扭矩相同,左后轮与右后轮输出扭矩相同,表明机构优化后的底盘满足行走时稳定性的要求。

[1] 曾爱平,邱秀丽,赵娜,等.液压后驱式轻型农机水田自走底盘的设计[J].农机化研究,2010,32(7):149-151. ZENG A P,QIU X L,ZHAO H N,et al.Design of hydraulic rear wheel drive light farm machinery paddy field self-propelled chassis[J].Journal of Agricultural Mechanization Research,2010,32(7):149-151.

[2] 张广庆,朱思洪,李伟华,等.铰接摆杆式大功率拖拉机原地转向仿真与实验[J].农业机械学报,2012,43(10):25-30. ZHANG G Q,ZHU S H,LI W H,et al.Simulation and experiment of in-situ steering of large wheel tractor with hinge swing link[J].Transactions of the Chinese Society of Agricultural Machinery,2012,43(10):25-30.

[3] 赵丁选,诸文农,许纯新,等.铰接式拖拉机静态一级稳定性分析[J].农业机械学报,1991,22(4):15-18. ZHAO D X,ZHU W N,XU C X,et al.Analysis of first order static stability for articulated tractor [J].Transactions of the Chinese Society of Agricultural Machinery,1991,22(4):15-18.

[4] 王升升,耿令新.丘陵山区农业机械化发展现状及对策[J].农业工程,2016,6(5):1-4. WANG S S,GENG L X.Development situation and countermeasures of agricultural mechanization in hilly and mountain areas[J].Agriculture Engineering,2016,6(5):1-4.

[5] 闫国琦,张铁民,徐相华,等.我国微耕机技术现状与发展趋势[J].安徽农业科学,2008,36(25):11137-11139. YAN G Q,ZHANG T M,XU X H.Status and development trend of rotary tillers technologies in China[J].Journal of Anhui Agricultural Sciences,2008,36(25):11137-11139.

[6] 刘平义,王春燕,李海涛,等.丘陵山区农用仿形行走动态调平底盘设计与试验[J].农业机械学报,2018,49(2):74-81. LIU P Y,WANG C Y,LI H T,et al.Terrain adaptive and dynamic leveling agricultural chassis for hilly area[J]. Transactions of the Chinese Society for Agricultural Machinery,2018,49(2):74-81.

[7] 杨莹,周伟权.液压后驱式轻型农机水田自走底盘的设计[J].农业科技与装备,2016(10):12-14. YANG Y,ZHOU W Q.Design of hydraulic rear drive type light agricultural machinery in paddy field with self- propelled chassis[J].Agricultural Science&Technology and Equipment,2016(10):12-14.

[8] NAKADA R.The latest steering control of construction tractors[J].Society of Automotive Engineers of Japan,2005,59(10):14-16.

[9] 马旭.拖拉机同辙转向机构及其转向方法:CN2011 10379501[P].2012-06-26. MA X.Tractor identical steering mechanism and steering method:CN201110379501[P]. 2012-06-26.

[10] 熊吉林,昌茂宏,张建华,等.轮式拖拉机减小转弯半径的转向倍速机构:CN201020503213[P].2011-03-15. XIONG J L,CHANG M H,ZHANG J H,et al.Steering double speed mechanism for reducing turning radius of wheeled tractor:CN2010205 03213[P].2011-03-15.

[11] 张立香,刘守荣,毛恩荣,等.基于ANSYS的农机底盘驱动桥壳可靠性分析[J].农业工程学报,2013,29(2):37-44. ZHANG L X,LIU S R,MAO E R,et al.Reliability analysis of agricultural machinery chassis drive axle housing based on ANSYS[J].Transactions of the Chinese Society of Agricultural Engineering,2013,29(2):37-44.

[12] 丁刚.基于Solidworks的农机底盘部件结构参数化设计[J].农机化研究,2019,41(11):264-268. DING G.Parametric design of agricultural machinery chassis components based on Solidworks[J].Journal of Agricultural Mechanization Research,2019,41(11):264-268.

[13] 吴永栓,孙晨阳,周学剑,等.小型履带自走式电动多功能作业平台的设计及试验[J].湖南农业大学学报(自然科学版),2019,45(6):664-668. WU Y S,SUN C Y,ZHOU X J,et al.Design and test of the small size crawler-type self-propelled electric multifunctional operation platform[J].Journal of Hunan Agricultural University(Natural Sciences),2019,45(6):664-668.

[14] 朱勇,刘忠军,尹素珍,等.柔性底盘自走式高地隙喷杆喷雾机的设计[J].农机化研究,2018,40(9):44-48. ZHU Y,LIU Z J,YIN S Z,et al.The design offlexible chassis high clearance self-propelled boom sprayer[J]. Journal of Agricultural Mechanization Research,2018,40(9):44-48.

[15] 刘皞春,李志伟,吴刚,等.前桥摆转式四驱底盘背压控制系统研究[J].农业机械学报,2018,49(5):404-411. LIU H C,LI Z W,WU G,et al.Electrical back pressure control system for 4WD front-axle articulatedvehicle[J]. Transactions ofthe Chinese Society for Agricultural Machinery,2018,49(5):404-411.

[16] 吕莹,李志伟,张静.前桥摆转转向四轮底盘转向机构的创新优化设计[J].中国农机化学报,2016,37(11):107-110. LYU Y,LIZ W,ZHANG J.Innovation and optimization design on steering mechanism of front axle swing steering four-wheel chassis[J].Journal of Chinese Agricultural Mechanization,2016,37(11):107-110.

[17] 王水金,茹煜,陶振洋,等.基于ANSYS Workbench的高地隙喷雾机底盘系统的设计及有限元分析[J].中国农机化学报,2019,40(10):64-71. WANG S J,RU Y,TAO Z Y,et al.Design and finite element analysis of high ground gap sprayer undercarriage system based on ANSYS Workbench[J]. Journal of Chinese Agricultural Mechanization,2019,40(10):64-71.

[18] 祝凌云,李斌.Pro/ENGINEER运动仿真和有限元分析[M].北京:人民邮电出版社,2004:30-48. ZHU L Y,LI B.Pro/ENGINEER Motion Simulation and Finite Element Analysis[M].Beijing:Posts and Telecom Press,2004:30-48.

[19] 赵晶,李家林,钟建华,等.基于有限元法的车辆桁架式底盘动态分析与优化设计[J].制造业自动化,2018,40(10):147-151. ZHAO J,LI J L,ZHONG J H,et al.Dynamic analysis and optimization design of vehicle trussed chassis using finite element method[J].Manufacturing Automation,2018,40 (10):147-151.

[20] 张炳南.4WID高地隙喷雾机设计与运动控制研究[D].镇江:江苏大学,2019. ZHANG B N.Design and motion control of 4WID High- clearance[D].Zhengjiang,China:Jiangsu University,2019.

[21] 陈立海.拖拉机外形设计与工程设计方法协调性研究[D].洛阳:河南科技大学,2011. CHEN L H.Coordination study on the method about shape design and engineering design and engineering design of tractor[D].Luoyang,China:Henan University of Science and Technology,2011.

Optimization design of the self-propelled agricultural machinery chassis based on ANSYS Workbench

LYU Ying1, LI Hua1, FENG Jinlong1, LI Zhiwei2

(1.College of Mechanical and Electrical Engineering, Lingnan Normal University, Zhanjiang, Guangdong 524048, China; 2.College of Engineering, South China Agricultural University, Guangzhou, Guangdong 510642, China)

In order to solve the problem of difficult steering for the farm machinery chassis operation in hilly and mountainous area, a swinging steering chassis with flexible steering and small turning radius was designed. The chassis is composed of steering device, floating device, hydraulic system, engine, front axle, rear axle, control system, and PTO output, etc. The combination of water cooling system and CVT gasoline engine and hydraulic system can realize the power matching of the chassis. Through ANSYS Workbench, the mechanical model of the front bridge, rear bridge and overall mechanism of the wobble and steering chassis is built to analyze the variation trend of deformation parameters in different states of each mechanism, and optimize the vulnerable parts of the chassis mechanical mechanism that are prone to damage. The results show that accessories near the steering mechanism of the front bridge have a great influence on the deformation of the front bridge. The deformation amount of the front bridge structure using square steel with a thickness of 5 mm is 0.85 mm. After the optimization, the installed accessories of the front bridge adopt modular distribution, and the square steel with a thickness of over 10 mm is used to process and make the deformation amount of the front bridge stable control within 0.3-1.0 mm. The maximum equivalent stress of the rear axle of the chassis is 14 MPa, and the deformation is 0.25 mm, which decreased by 33.33% and 28.57% than that before optimization, respectively. The structural stability of the rack was improved. The pressure curve of the chassis in the driving process is stable and the pressure in the starting and stopping stages is within a controllable range through the testing of the physical platform by the pressure testing instrument. The driving straightness and off-course rate of the chassis are all less than 1%, and are not affected by the chassis load.

agricultural machinery chassis; swing steering; front axle steering mechanism; mechanical analysis; optimization

S219.032

A

1007-1032(2020)06-0742-07

吕莹,李华,冯金龙,李志伟.基于ANSYS Workbench的自走式农机底盘的优化设计[J].湖南农业大学学报(自然科学版),2020,46(6):742-748.

LYU Y, LI H, FENG J L, LI Z W. Optimization design of the self-propelled agricultural machinery chassis based on ANSYS Workbench[J]. Journal of Hunan Agricultural University(Natural Sciences), 2020, 46(6): 742-748.

http://xb.hunau.edu.cn

2020-02-18

2020-08-16

国家“863”计划子课题(2013AA103440-3);广东省科学技术厅创新战略专项(2018B010204);岭南师范学院人才专项(ZL2023)

吕莹(1982—),女,辽宁桓仁县人,博士,讲师,主要从事现代农业装备研究,lvying1108@163.com

10.13331/j.cnki.jhau.2020.06.016

责任编辑:罗慧敏

英文编辑:吴志立