定时器在自动化设备维修中的应用

刘 峻,贺才建

(眉山中车制动科技股份有限公司,四川眉山 620000)

1 设备介绍

一条自动化生产线包括数控车床、传输线、机器人和清洗设备。工件由传输线运行到指定地方,由机器人搬运到数控车床。车床加工完毕,由机器人搬运到清洗设备进行清洗。清洗完毕,再由机器人搬运到指定地方,一个工作循环结束。

2 故障现象

近段时间,该生产线中偶尔出现数控车床停机且没有报警的故障。通过现场了解,该数控车床使用FANUC 0i 系统,外围设备为机器人、传输线和清洗机等,这些都是后来改造加装,且全部没有电气线路图。由于是偶发性故障,故通知操作者在工作过程中如再发生此类故障,不要进行任何操作,应及时通知维修人员到现场。目的是使维修人员能直观看到故障现象,便于查找。不久接到通知,故障发生,赶到现场发现车床已经停止,屏幕没有报警,程序光标回到程序开头。由于是无报警故障,故先进入FANUC 的诊断功能画面(表1),发现诊断值变为“1”的诊断号为13,22,24,25。

通过以上信号分析得出:系统输入了复位和倒带信号。这个结论刚好和故障表现一致。下一步查找相关信号。

表1 FANUC 诊断画面

3 故障分析

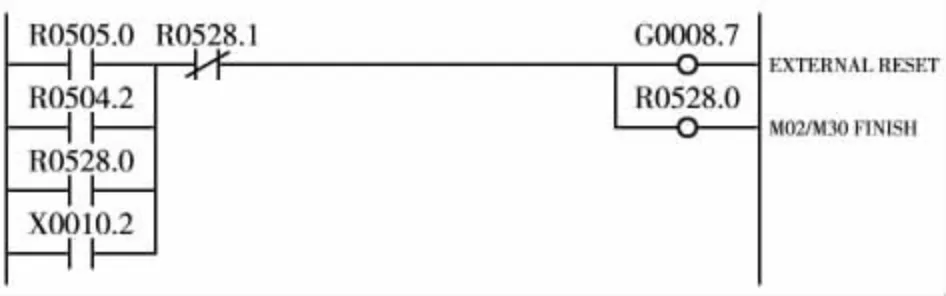

检查图1~图4 程序段,G8.5,G8.6,G8.7 都为0,这与上述诊断不相符。仔细研究上述梯形图,G8.6 后面没有注释,而其他的G 指令后都有注释。由于该生产线经过改造,故怀疑G8.6 为改造后加上去的指令,并且G8.6 和G8.7 前面都有X10.2 的常开节点。

图1 程序段1

图2 程序段2

图3 程序段3

图4 程序段4

用笔记本联接机床,用梯形图软件重点监控G8.6 和G8.7(图3 和图4)。发现故障发生时,X10.2 的常开节点闪动一下又断开,G8.6 和G8.7 线圈瞬间变为1 后又变为0,这时通过诊断功能发现诊断号13,22,24,25 为1,所以机床出现停机并且光标回到程序开头的故障现象。通过以上判断可以确定故障点为X10.2。由于没有图纸说明,只能通过理线来查找到外部信号X10.2 节点的来处。由于外部设备的来线太多且排线凌乱,找不到该信号具体来自何处。但仔细观察,当故障发生时,除数控车床停止工作,外部设备均在正常工作。这就说明有可能是外部设备的某个地方通过X10.2 节点给数控车床输入了一个干扰信号,引起该偶发性故障。

4 故障处理

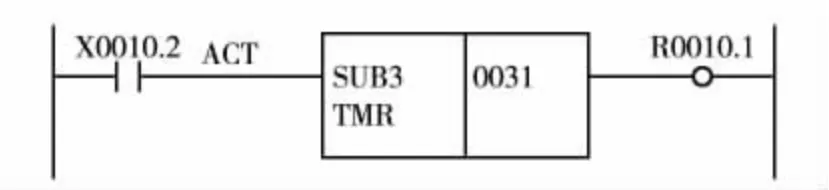

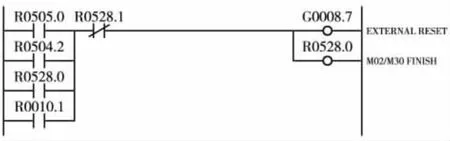

用原梯形图(图5)中X10.2 常开节点带动一个定时器T31(500 ms)。当T31 满足时间条件后驱动R10.1 的线圈,用它的常开节点带动G8.6 和G8.7(图6 和图7)。如果干扰信号在500 ms 内,就不去驱动R10.1,即屏蔽掉干扰信号;如果外部设备真的发生故障,大于500 ms,R10.1 线圈就会得电,从而G8.6和G8.7 动作,机床停止工作,保护设备。

图5 程序段5

图6 程序段6

图7 程序段7

修改以上梯形图,该生产线故障解决。针对本次故障修复,使用定时器屏蔽干扰信号,这样既处理了故障,又保持了设备的安全联锁保护功能。