热镀锌生产工艺工程中锌渣的成型过程及控制分析

刘润博

(河钢集团邯钢公司,河北 邯郸 056000)

镀锌材料按照不同工艺生产技术,可分为电镀锌和热镀锌两种,热镀锌生产工艺主要采用带钢防蚀法进行,具有成本低廉、普及率高的优势。同时,热镀锌材料在实际应用中具有良好的防腐蚀性、易成型性、易涂装性以及美观性,因此在建筑行业、汽车生产行业等领域被广泛使用。随着人均生活水平的提高,汽车逐渐普遍化,热镀锌材料在汽车生产领域当中的需求量不断增加,同时对热镀锌材料的制备技术要求与附加值也逐渐提高[1]。虽然在工艺生产过程中,热镀锌的质量得到了明显上升,但生产出完全没有瑕疵的镀锌材料仍然是当前该领域研究人员需要重点解决的问题。而决定镀锌材料表面质量的好坏,在一定程度上取决于生产工艺过程中的锌渣。一方面,带钢材料通过锌液的过程中,其表面会附着大量锌渣,造成镀锌材料上产生点状压痕。另一方面,由于锌渣在稳定辊结构和沉没辊结构上不进行及时的处理,会造成锌渣的不断累积,因此在使用带钢材料时经过辊子时,也会造成镀锌受到锌渣的挤压,表面出现条状的压痕[2]。这些缺陷和压痕会严重影响镀锌材料的美观性,甚至还会造成生产设备的使用寿命缩短,影响工艺生产企业的工作效率。基于此,本文开展对热镀锌生产工艺工程中锌渣的成型过程及控制分析的研究。

1 热镀锌生产工艺工程中锌渣的成型过程

锌渣是在热镀锌生产工艺过程中,在含有铁元素、锌元素或氯元素的溶液中,通过高温条件的作用,产生的铁—锌系、铁—铝系或铁—锌—铝系金属间化合物。在锌锅中的铁元素,大部分来源于铁质锌锅的侵蚀以及带钢钢基的溶解。在热镀锌工艺生产条件下,锌液中的铁元素通常是处于饱和的状态,在加入锌锭材料时,会吸收大量的热量,从而将材料中大部分的铝元素带入到锌锅当中[3]。从而造成锌液中的铁元素与铝元素快速降低,在锌液中将无法避免析出大量的铁—铝和铁—锌金属化合物的晶粒。因此,锌液内不可避免地会产生大量锌渣。由于在热镀锌生产工艺中,会存在不同的锌液体系,因此锌液在形成锌渣的种类以及成型的过程也存在较大的区别。本文根据成型的锌渣结构,大致将其划分为悬浮锌渣、面渣和底渣。表1为三种锌渣类型的各参数对比表。

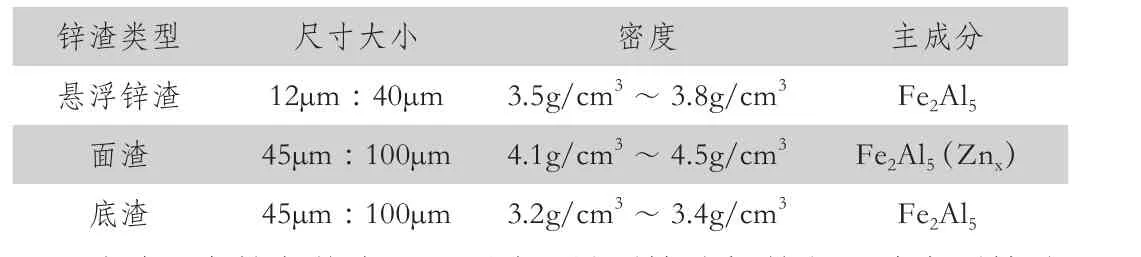

表1 三种锌渣类型的各参数对比表

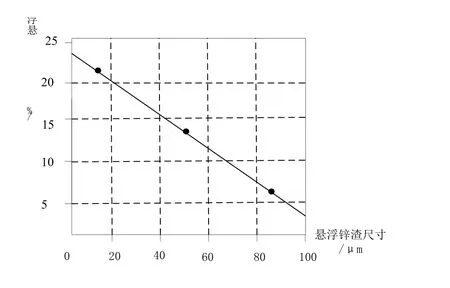

由表1中的各信息可以看出,悬浮锌渣与其它两种类型锌渣相比,体积最小,密度比面渣小,比底渣大,属于悬浮在锌液当中生成的锌渣颗粒。图1为悬浮锌渣被带钢材料带出锌锅的概率与悬浮锌渣的尺寸对应关系图。

图1 悬浮锌渣带出锌锅的概率与尺寸对应关系图

由图1可以看出,悬浮锌渣的尺寸与悬浮锌渣被带出的几率具有一定比例关系,悬浮锌渣颗粒越大,则被带钢材料带出锌锅的几率越小。

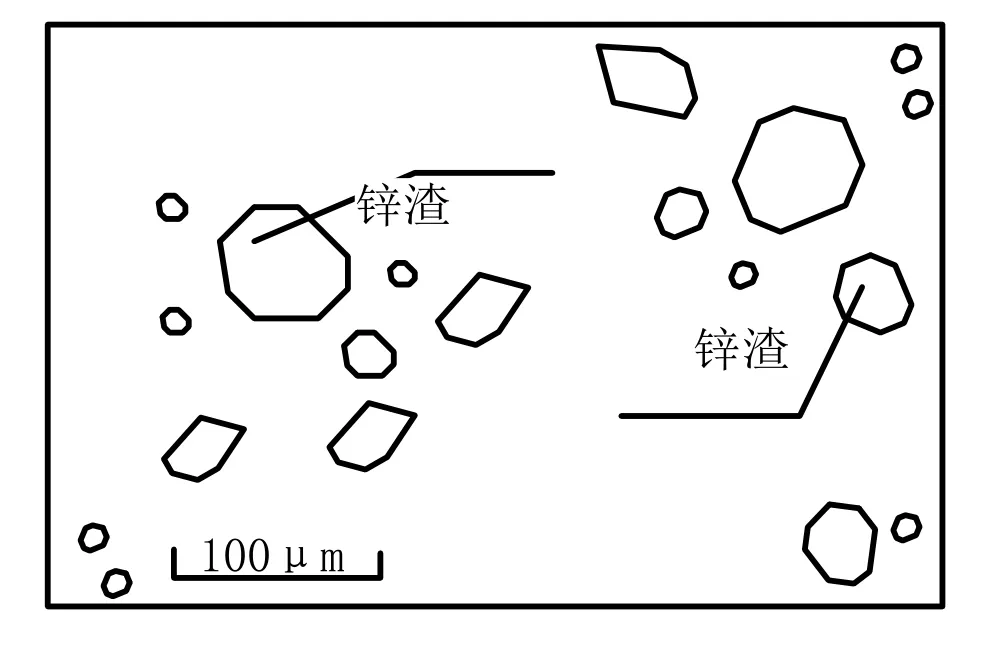

面渣的基本结构是Fe2Al5,其密度与锌液相比略小。因此,面渣在热镀锌生产工艺工程中,更易于吸附在锌液的表面,新元素也能够溶解在该二元化合物当中。因此,面渣实质上的成分应为Fe2Al5Znx属于三元金属间化合物[4]。面渣的形状通常情况下是具有圆滑棱角的颗粒状多边形结构,图2为面渣的基本结构示意图。

图2 面渣的基本结构示意图

底渣通常会在热镀锌生产过程中溶解在锌液当中,并利用锌液中的锌元素与铁元素相互作用,最终形成锌—铁化合物,部分底渣中还会含有少量的铝元素。在实际热镀锌生产工艺中,当热浸镀锌液从合金化逐渐向纯锌液转变的过程中,存在于锌液底部的底渣成分会与后加入到锌液中的铝元素发生反应,从而进一步生成上述面渣。

2 镀锌生产过程锌渣成渣机理

无论采取何种措施进行产品的热镀锌,通过各种各样的反应、氧化以及腐蚀,锌锅中的液态锌中会少量进入一定数量的铁元素,这一元素与锌作用后会产生锌渣。如果向锌锅中添加Al,这两种物质也会产生反应,并产出比重为4.2g/m2的Fe2Al5,由于这一物质的比重锌液低,因此,会浮在液体上部。在对这种情况进行计算后,镀锌过程中液态Zn中的Fe成分里,钢板溶解造成的损失约为百分之七十点五,锌锅的腐蚀约百分之二点二。铁进入锌液后,一般有83.7%形成底渣,6.1%形成了浮渣,10%附着于镀层上。

3 控制分析

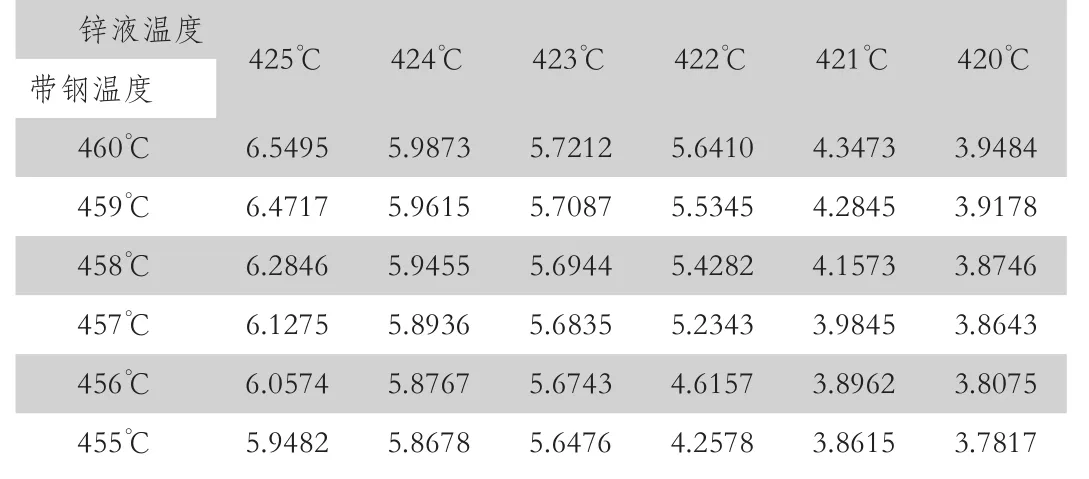

为合理控制在热镀锌生产工艺工程中,锌渣的成型,本文采用同时提高锌液温度以及带钢材料入锅温度的方法控制热镀锌过程中锌渣的生成量。为了保证热镀锌生成工艺的各项性能,在进行带钢材料入锅操作时,应当控制其温度不超过460℃,由于锌液的温度在达到425℃时整个锌锅与带钢材料的周围会生成少量的锌渣。因此,在选择带钢材料的入锅温度时应当从460℃逐渐降低到455℃,同时锌液的温度应当从425℃逐渐降低到420℃。表2为不同锌液温度下锌锅内生成的锌渣含量。

表2 不同锌液温度下锌锅内生成的锌渣含量(单位:kg)

根据表2可以看出,当锌液温度保持不变,随着带钢材料进入到锌锅中的温度不断增加时,整个锌锅中锌渣的生成量将会大幅度降低。当带钢材料进入到锌锅的温度保持不变,随着锌液温度的不断增加,整个锌锅中锌渣的生成量也将会大幅度降低。因此,通过控制锌液温度和带钢材料进入到锌锅中的温度可以有效控制热镀锌生产过程中产生的锌渣生成量。在明确生产工艺的温度范围后,在实际生产过程中,还应当对温度的升高速度进行控制[5]。在锌液与锌锭熔化升温的过程中,应保证匀速的升高,使锌液温度控制在爆烧之前。同时,锌元素的加热方式是依靠传导实现的,不可进行直接对流。因此在加入前还需要对锌液进行轻微的搅拌,从而使热量均匀分布在锌液中。

除此之外,控制锌渣的生成量还可通过对热镀锌生产工艺的优化实现,提高带钢材料表面的质量,并减少影响锌消耗的铁元素,从而减少其它杂质的生成,控制不合格产品的发生,进一步降低热镀锌的生产成本。在实际热镀锌生产工艺中,还会有部分聚集在一起的锌渣残留在锌锅底部,对锌锅的镀层质量以及使用寿命造成影响,因此必须及时将锌锅底部的锌渣清除。通常情况下,可采用特制漏勺清除,沿锌锅锅底依次掏取[6]。在套取过程中应尽可能保证不出现明显的晃动情况,从而造成底渣移动,并与锌液混合造成无法掏取的问题。若已经造成二者混合,则应当将锌液的浓度控制在规定范围内的最高值,使锌液与锌渣分离。并在掏取结束后,立刻降低锌液温度,从而避免锌渣的生成量增加,保证生产工艺质量。

4 锌渣的有效控制

由于常规的镀锌铁锅在生产过程中会与锌液发生反应,不仅会造成锌锅的腐蚀,降低锌锅的使用寿命,并且会大大的提高锌渣的生产量,而陶瓷材质的锅与液态的锌不能产生化学反应,也不会受到液态锌的任何影响,而且可以长时间不用检查更换,这种材质的锅一般可以用11年~14年左右。并且由于锌与材料不反应,故不会产生锌渣。采用这种材料的锌锅,改善了常规的铁材质锅的腐蚀危害,在降低镀锌渣的生成情况下,起到很大的作用。

5 结语

本文为提高热镀锌生产工艺的质量,开展对热镀锌生产工艺工程中锌渣的成型过程以及控制分析的研究。通过本文研究可以有效避免更多锌渣的生成,从而控制生产工艺质量。但本文研究仍然存在某些方面的不足,例如本文主要目的是为了减少锌渣的而生成,但并未对锌渣的运动轨迹进行研究。在实际生产工艺中锌渣的运动轨迹可能会对其吸附位置产生影响。因此,在后续的研究中还将对这一部分的内容进行更加深入、详细的研究。