动态时效对Al-Cu-Mg-Ag合金组织与力学性能的影响

王路路,刘晓艳,刘彦鹏,杨鸿儒,王艳琴,郑立允

(河北工程大学 材料科学与工程学院,河北 邯郸 056038)

Al-Cu-Mg系铝合金具有较好的力学性能,被广泛地应用于航空航天领域,但当使用的温度超过100 ℃时,该合金的主要强化相θ′粗化,性能降低[1]。近年来有研究发现在Al-Cu-Mg合金中加入较少的Ag元素,合金中会析出一种更稳定的强化相Ω,合金的高温性能大幅度提高[2]。Al-Cu-Mg-Ag合金迅速发展起来,成为一种新型的高强度耐热铝合金,引起了材料研究者们的关注[3-4]。

热机械变形是近年来为提高金属材料综合性能一种新型热机械处理(Thermo-mechanical treatment, TMT)工艺。通过TMT处理后材料不仅能够提高力学性能和抗腐蚀性能,还可以减化生产流程、降低成本,创造可观的经济效益,因此在世界各国受到极大地重视并得到飞速的发展[5]。陈瑞强等[6]研究不同形变热处理制度对Al-Cu-Mg-Ag合金薄板组织与高温性能的影响,在正交试验下确定了最佳形变热处理制度为515 ℃下固溶20 min,预拉伸4%,人工时效185 ℃×6 h。采用该形变热处理工艺,合金可获得高温持久拉伸强度≥200 MPa、高温短时拉伸强度≥285 MPa、室温抗拉强度≥473 MPa、室温屈服强度≥428 MPa、延伸率≥11.3%的良好综合性能,满足了当前航空工业对于铝合金高温持久强度的要求。刘平等[7]发现采用合适的时效+中温轧制变形后,随着变形量的增加,晶内析出相发生变形并向晶界移动,导致无沉淀析出带(precipitation free zone, PFZ)变窄,抗晶间腐蚀性能得到提高,但是,沿着轧制方向晶粒变细小又会降低合金的抗剥落腐蚀性能。由此可见热机械变形处理可以在一定程度上改善铝合金的综合性能,对其研究具有重要的工程价值。

本文设计了一种新型热机械变形处理工艺,其工艺为预时效+中温轧制变形+终时效,也可称为动态时效。以Al-Cu-Mg-Ag新型耐热铝合金为研究对象,探索动态时效对合金的微观组织与力学性能的影响,并对其机理进行探讨,这可以为开发Al-Cu-Mg-Ag合金和其他时效硬化铝合金提供依据。

1 实验材料与方法

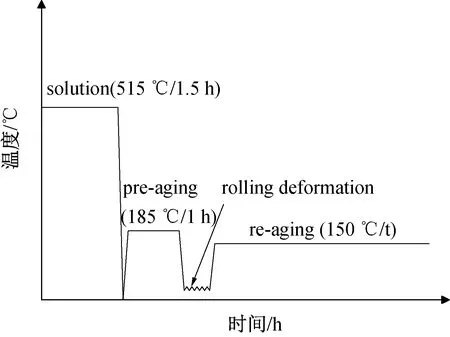

实验合金为Al-5.3Cu-0.8Mg-0.5Ag-0.3Mn-0.15Zr(wt.%),在电阻炉中用石墨坩埚熔炼,用水冷铜模浇铸。铸锭在515 ℃下均匀化24 h后,热轧至6 mm,经过中间退火后,冷轧至2 mm。试样在515 ℃下固溶处理1.5 h,然后在185 ℃下预时效1 h,之后经过轧制变形,最后在150 ℃下再时效,每隔2 h取样测试硬度以得到时效硬化曲线图。获得峰值时效时间后,对板材进行峰时效处理,然后进行力学性能测试和微观分析。热处理过程如图1所示。传统时效未变形,变形量为0,编号1号,动态时效变形量为30%、50%的试样编号分别为2号、3号。

图1 热处理示意图Fig.1 Schematic diagram of the heat treatment employed in this study

硬度测试在TMVS-IS型电子显微硬度计上进行,施加载荷时间为10 s,加载载荷为0.2 kg。拉伸试验用万能电子试验机YT8000-A,拉伸速率为2 mm/s。用Olympus DSX500光学显微镜观察样品的金相组织。TEM样品通过双喷电解减薄制备,工作电流设定为75 mA,工作电压设定为20 V。然后在TECNAI G2F30透射电子显微镜下观察,加速电压设置为300 kV。

2 实验结果

2.1 动态时效对Al-Cu-Mg-Ag合金时效硬化行为的影响

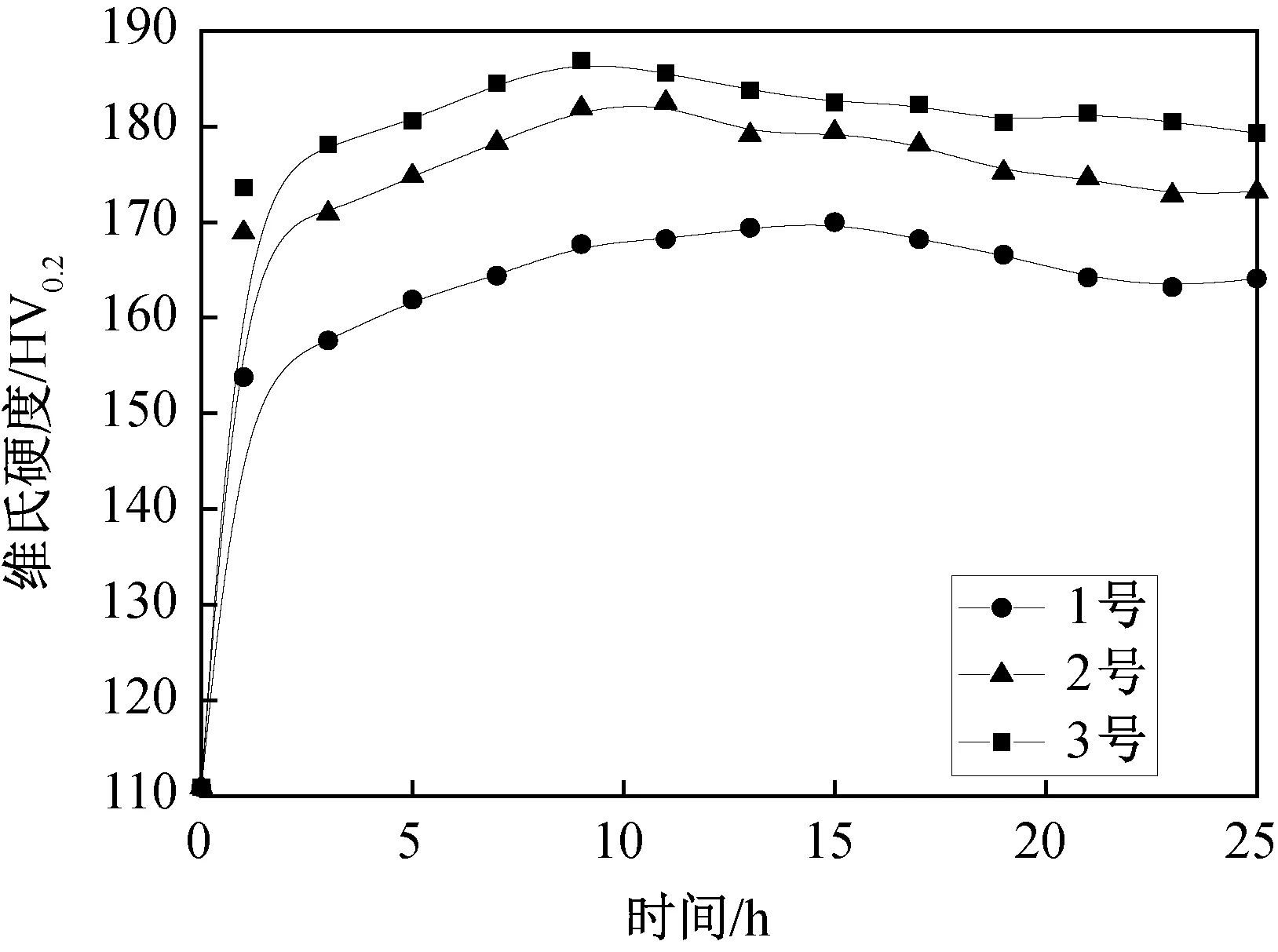

图2给出了Al-Cu-Mg-Ag合金的时效硬化曲线。淬火后样品的硬度约为111 HV,并在预时效后达到156 HV。通过轧制处理,由于位错的存在,初始硬度急剧增加。2号样品为170 HV,3号样品为174 HV。随后在终时效过程中,合金硬度随着时效时间的增加而逐渐增加。随着变形量的增加,合金峰值时效时间缩短,峰值硬度增加。对于1号、2号和3号样品,峰值时效时间分别为15、10和8 h,峰值硬度分别为170、181和186 HV。由此可见,动态时效能够提高合金的时效硬化速率,缩短峰值时效时间,提高合金的峰值硬度。

图2 时效硬化曲线图Fig.2 Age hardening curves of the samples

2.2 动态时效对Al-Cu-Mg-Ag合金力学性能的影响

对不同变形量动态时效峰值时效试样进行拉伸性能测试,结果列于表1。可以看出,时效过程中的轧制变形对Al-Cu-Mg-Ag合金的拉伸性能起重要作用,轧制变形能够提高合金的强度。随着变形量的增加,拉伸强度和屈服强度均增加,而伸长率降低。3号样品具有最高的抗拉强度527.4 MPa和屈服强度467.0 MPa,而伸长率仍保持较高值,为9.1%。

表1 抗拉强度数据

2.3 显微组织

图3给出了Al-Cu-Mg-Ag合金的金相组织。从图3(a)可以看出1号样品中晶粒沿着轧制方向分布,发生了部分再结晶(图中箭头所示)。图3(b)中,经轧制后2号样品中可以明显看到晶粒沿着轧制方向拉长,随着变形量进一步增加到50%,晶粒拉长的趋势更加明显,纵横比变大,可以观察到明显的纤维结构如图3(c)所示。

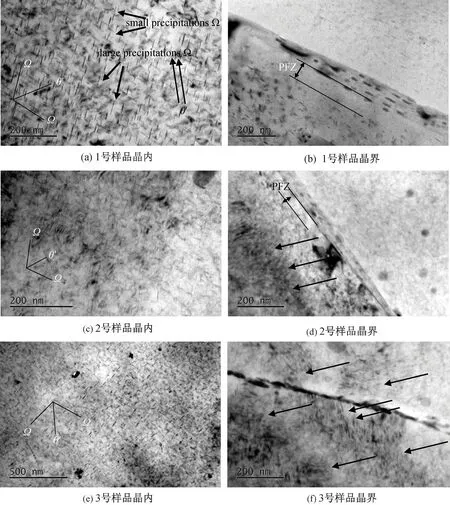

图4给出了峰时效下Al-Cu-Mg-Ag合金的TEM图像,其中图4(a)、图4(c)、图4(e)电子束沿近<110>α方向入射。在1号样品中有大量的析出相并均匀分布(图4(a))。如图4(a)所示,基体中均匀分布着大、小两种尺寸的Ω相,大尺寸的Ω相在预时效过程中析出,并在终时效过程中继续长大,与此同时基体中仍有小尺寸Ω相不断析出。在2号(图4(c))和3号(图4(e))样品中,经过动态时效处理后这两种析出相的尺寸减小、数量增加。3号样品中析出了大量尺寸细小的Ω相,弥散分布在基体中。并且在2号和3号样品中都出现了大量的位错(图4(c)和图4(f)中箭头所示)。在1号样品中只有少量的θ′相,而在2、3号样品中均没有观察到θ′相。形变也会对晶界结构产生影响。在图4(b)中可观察到当样品变形量为0时有明显的无沉淀区析出带(PFZ)。PFZ是某些时效铝合金中的常见现象[8-10]。当变形量为30%时,在图4(d)可观察到PFZ宽度明显变窄;当变形量增加到50%时, PFZ几乎消失 (图4(f))。

实验结果表明,轧制变形会显著影响动态时效Al-Cu-Mg-Ag合金的组织和力学性能。随着变形量的增加,晶粒沿着轧制方向伸长,晶粒内和晶界处的微观结构也随之改变。Al-Cu-Mg-Ag合金的强化相为Ω相和少量θ′相[11]。这两种相都具有相同的化学成分Al2Cu,它们在时效过程中竞争析出。微量元素Mg或Mg和Ag可以加速Ω相的析出[12-13]。文献[14]表明,位错的存在可以加速θ′相的析出,同时抑制了Ω相的析出。但是,在本文中有与上述文献不同的实验现象产生。与1号样品相比,2、3号样品中的小尺寸Ω相的析出相更多,且在其中观察不到θ′相(图4),这可能与不同的热处理过程有关。在其他文献[15]中,热处理过程是固溶处理+变形+时效处理,而在本课题中是预时效+变形+再时效处理。预时效过程对Al-Cu-Mg-Ag合金的组织和力学性能有着重要的作用。根据课题组早期研究[15],在预时效过程中(185 ℃/1 h),一些细小的Ω相沿{111}α晶面析出。这些强化相可在变形过程中钉扎位错并使晶粒沿特定方向旋转,有利于后续时效处理过程中Ω相的析出。如图4(c)和图4(e)所示,在终时效之后,Ω相沿{111}α晶面析出,并且没有观察到θ′相。均匀分布的Ω相加上大量的位错使2、3号样品的强度显著升高,并随变形量的增加而增加。在无变形样品中,晶界处粗大的第二相的析出需要消耗大量的溶质原子,在晶界附近形成PFZ。轧制变形后,一些位错出现在晶粒内和晶界附近。位错也可以吸收附近的空位,这些空位有利于原子的扩散从而促进强化相的形成,晶界附近也有强化相析出,导致PFZ变窄。

图4 峰值时效Al-Cu-Mg-Ag合金的TEM图Fig.4 TEM images for the peak aged Al-Cu-Mg-Ag alloy

3 结论

1) 动态时效能够提高Al-Cu-Mg-Ag合金的时效硬化速率,随着变形量的增大,合金的峰值时效时间逐渐减小,硬度逐渐增大。

2) 动态时效能够提高合金的抗拉强度,随着变形量的增大,合金的强度逐渐增大,但伸长率逐渐减小,变形量为50%合金的强度最高,抗拉强度为527.4 MPa,屈服强度为467.0 MPa,伸长率保持在较高值9.1%。

3) 动态时效能够促进Ω相的析出,随着变形量的强化相数量增多,尺寸减小,强化效果增强。随着变形量的增大,晶粒沿轧制方向拉长趋势更加明显,纵横比增大,亚结构增多,位错数量增多,也同样会提高合金强度。