剑麻纤维/砂土复合材料三轴剪切强度特性

武立林,钱 卫,刘 瑾,张化鹏

(河海大学 地球科学与工程学院,江苏 南京 211100)

砂土主要成分是疏松、未黏结的粒状物质,具有黏聚力低,抗剪强度差,易液化等特点,易引起许多工程地质问题。法国工程师Henry于1963年首次提出加筋土概念,随后加筋技术在世界各地蓬勃发展[1]。而短纤维加筋技术在近年来成为研究热点,其将纤维与砂按比例混合成一种复合材料,短纤维易于搅拌,韧性高强度大,Diambra等[2]认为随机分散的短纤维可有效改善各向异性。针对纤维加筋改善砂土复合材料的力学性质,国内外学者进行了大量研究,李广信等[3]通过剪切和拉伸试验对纤维加筋粘性土的特征进行研究发现,纤维加筋可以显著增加粘性土抗剪强度及在拉力作用下的塑性与韧性;Michalowski等[4]通过对聚丙烯和聚酰胺等合成纤维加筋砂土进行三轴试验,试验表明加入少量合成纤维会增加复合材料的破坏应力;Yetimoglu等[5]通过直剪试验研究发现复合材料中纤维的随机分布可以有效减小峰后强度损失并改善砂土的脆性性能;唐朝生等[6-8]通过单纤维拉拔等试验及从扫描电镜微观上分析土壤颗粒与聚丙烯纤维接触面之间的相互力学作用,发现纤维表面与土颗粒间的黏结和摩擦可以增强土体强度;高磊等[9-10]研究表明玄武岩纤维加筋的黏土黏聚力与内摩擦角明显增大;钱叶琳等[11]使用黄麻纤维对土体进行改良,并研究其强度特性和改良机理,改良效果良好。Sharma等[12]试验发现纤维夹杂的复合材料抗剪强度和应力-应变响应显著提高;冯巧等[13-14]通过无侧限抗压试验研究表明剑麻纤维和高分子固化剂复合加固可明显提高砂土力学性质。

上述研究都表明纤维加筋作为一种物理加固技术,可以有效增强土体强度,剑麻纤维与聚丙烯等合成纤维相比,弹性模量大,为天然可再生资源,与砂土混合形成的复合材料可广泛应用于加固路基、边坡等工程领域。本文以剑麻纤维/砂土复合材料为研究对象,通过一系列三轴剪切试验研究了纤维掺量、纤维长度和干密度对非饱和砂土复合材料抗剪强度和变形特性的影响。从砂-筋界面作用的角度分析剑麻纤维加筋机制,本文取得的成果可为剑麻纤维加筋砂土在实际工程中的应用提供理论依据。

1 材料与方案

1.1 试验仪器和材料

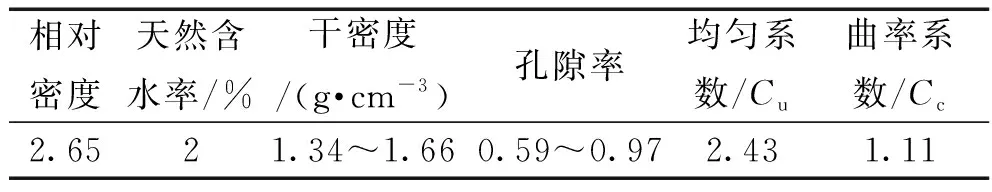

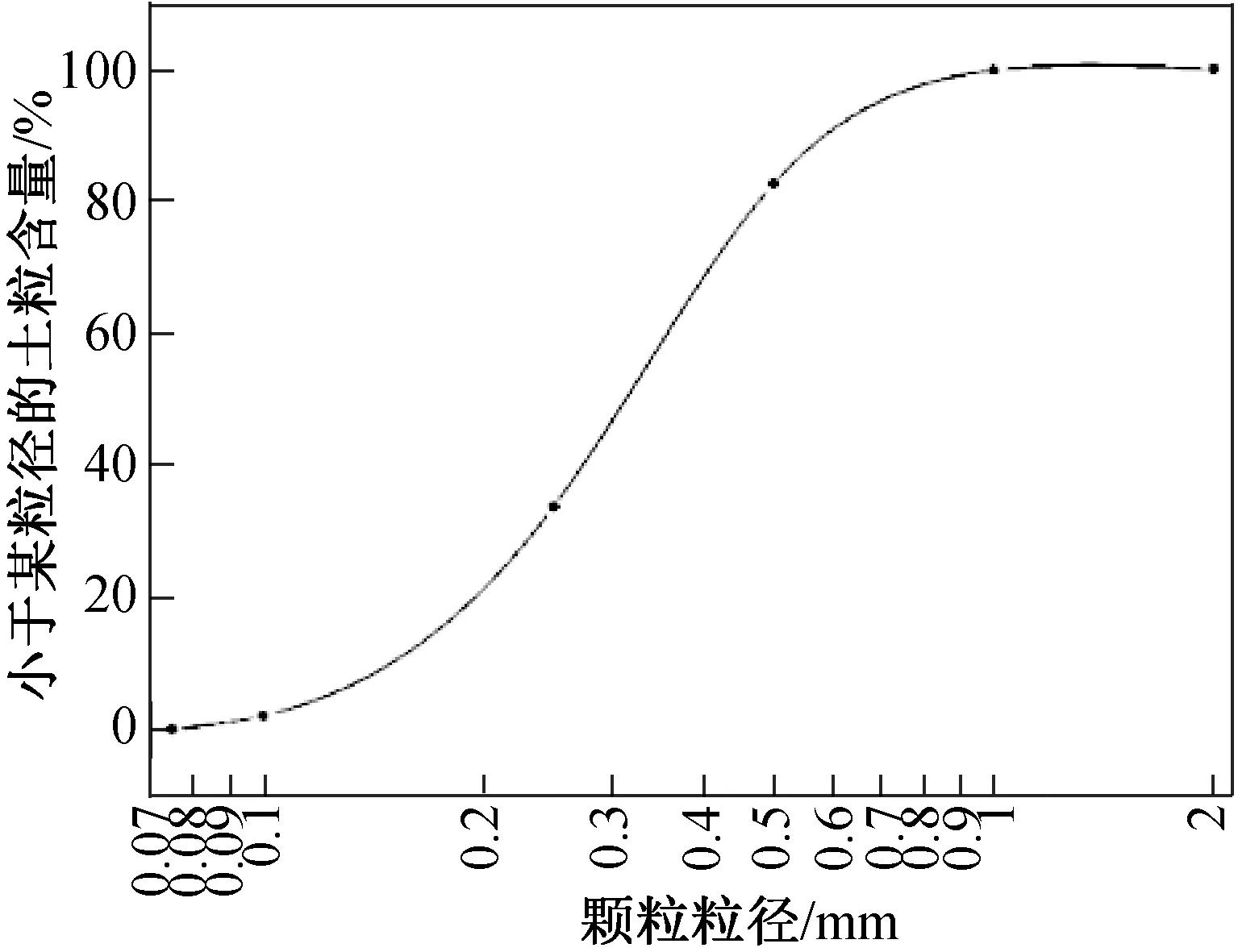

试验采用的仪器为TSZ-1全自动三轴仪,主要由主机、压力控制器、压力传感器、孔压测量系统、压力室及容器组成,可测试剪切过程中的应力应变、孔压及变形特征。本次试验采用UU试验研究砂土复合材料的剪切强度特性。试验所采用的砂土取自于江苏省南京市江宁区,室内烘干并过2 mm筛备用。砂土的颗粒粒径分布见图1,其物理性质见表1,根据《土的工程分类标准》(GB/T 50145—2007)该砂土级配不良。

表1 砂土的物理性质

图1 砂土的颗粒粒径分布曲线Fig.1 The particle size distribution curve of the sand

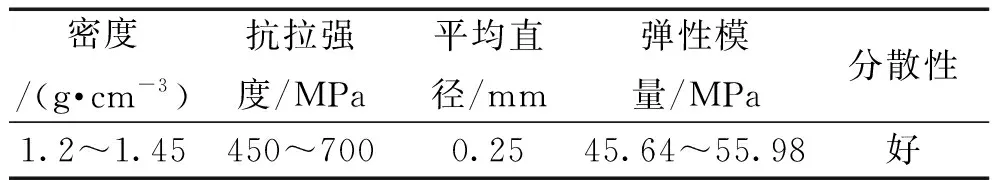

试验采用的剑麻纤维为天然麻类纤维(束纤维),可采用NaOH溶液处理纤维去除纤维间的胶质使其分离为单纤维。与聚丙烯等化学合成纤维相比,剑麻纤维属于可再生资源,具有可利用程度高、成本低、弹性模量大、抗拉效果好等优点。本试验采用的剑麻纤维长度分别为6、12、18、24、30 mm(图2),其主要物理性质如表2所示。

图2 不同长度的剑麻纤维Fig.2 The sisal fiber of different lengths

表2 剑麻纤维的物理性质

1.2 试验方案

为研究纤维掺量(Cf)、纤维长度(Lf)以及砂的干密度(ρ)变化对复合材料强度特性的影响,在不同条件下进行UU试验。试验采用质量比制备试样,其中纤维掺量定义为纤维质量与干砂质量百分比:

其中Cf(%)为纤维掺量,Mf(g)为纤维质量,Ms(g)为干砂质量。根据Diambra等[2]研究表明试样在采用分层夯实法制样时,会使纤维的水平方向分布占优势;并且当Cf≥1%时,纤维聚集成团不易与砂土很好地混合从而导致试样的局部不均匀性。因此,本次研究中选Cf=0.0%、0.2%、0.4%、0.6%、0.8%。

本次研究用剑麻纤维/砂土复合材料的制备是依据《土工试验方案标准》(GB/T50123—2019)进行的。首先称取适量水(控制试样含水率为10%)与适量砂土(ρ=1.40、1.45、1.50、1.55 g·cm-3)混合均匀;然后将准备好的纤维加入砂土中搅拌均匀;再将准备好的砂土/纤维混合物的质量分三等分,压力室底座依次将每份试样装入直径39.1 mm,高80.0 mm的对开圆模,填至并分层击实达到指定高度完成制备(图3)。选取的纤维长度为Lf=6、12、18、24、30 mm。

图3 剑麻纤维/砂土复合材料试样Fig.3 The specimen of sisal fiber/sand composite material

本次研究中共制备如表3所示的30组砂样,每组试样在100、200、300、400 kPa 4个不同围压下进行剪切。研究在剪切速率为0.8 mm/min,以最大应变ε=20%的条件下对砂样的抗剪强度及变形特征进行测试。在本次研究中,取峰值强度或应变15%时的偏应力为破坏点,记录数据。绘制4个围压(σ3)下试样破坏时的应力莫尔圆及强度包线,计算得出砂样的黏聚力c和内摩擦角φ。

表3 试样基本参数

2 结果与分析

通过UU试验研究Cf、Lf及ρ对纤维/砂土复合材料强度特性的影响,记录偏应力与应变关系,绘制偏应力(σ1-σ3)与应变ε关系曲线。图4为ρ=1.50 g·cm-3、Cf=0.4%试样在不同围压下(σ1-σ3)-ε关系曲线。由图4应力应变曲线斜率分析得出,应变增大过程中,由应力应变曲线斜率分析得出σ1-σ3迅速增加,而后曲线斜率降低表明σ1-σ3增速速率降低至趋于平缓。σ3由100 kPa增加至400 kPa时,初始应变时的σ1-σ3增加速率变大,试样峰值偏应力不断增加,表明σ3增加可提升砂样的初始刚度及抗剪强度。

图4 加筋砂样在不同围压下(σ1-σ3)-ε曲线Fig.4 The(σ1-σ3)-ε curves of reinforced specimens with different confining pressures

2.1 纤维掺量对试样强度特性的影响

Lf和σ3一定,试样的偏应力(σ1-σ3)随Cf提高不断增加。图5为Lf=18 mm砂样在不同Cf下的(σ1-σ3)-ε曲线,由应力应变曲线斜率可看出,试样在ε为0~2%时,σ1-σ3迅速增加,曲线的初始斜率基本不变,即纤维加筋对砂土的初始刚度基本没有影响。未加筋砂样在出现峰值后,σ1-σ3有明显下降过程,试样屈服表现为应变软化,随后曲线趋于水平。较纯砂在ε约3%时试样达到峰值偏应力,Cf=0.8%的砂样在ε约为3%时发生屈服,而后偏应力仍然不断增加,ε约为17%时达到其峰值偏应力,为典型的应变硬化型。随Cf增加,纤维/砂土复合材料的破坏应力明显增加且对应达到破坏应力的ε也增大,表明纤维掺量对复合材料的抗变形能力有重要影响。

图5 不同纤维掺量试样在σ3=100 kPa下(σ1-σ3)-ε曲线 (Lf =18 mm、ρ=1.50 g/cm3)Fig.5 The (σ1-σ3)-ε curves of specimens for different fiber contents with σ3=100 kPa(Lf =18 mm、ρ=1.50 g/cm3)

不同纤维掺量(Cf=0、0.2%、0.4%、0.6%、0.8%)的砂样试验结果见图6,从图6(a)中看出,ρ一定,c随Cf增加逐渐增加,当Cf=0.4%时,c达到峰值,对应ρ=1.45、1.50和1.55 g·cm-3,砂样c=44.11、53.14和76.47 kPa,与未加筋砂样c=16.67、21.74和36.67 kPa相比,c值分别提升264%、244%和208%。由Cf=0.4%增至Cf=0.8%,c值开始下降至33.77、36.49和42.47 kPa,仍大于未加筋砂样的黏聚力。图6(b)表明同一ρ下,内摩擦角φ随Cf增加不断增加,当Cf增加至0.8%时,φ相较于未加筋试样提升10.25°~12.81°。

图6 抗剪强度参数随纤维掺量变化曲线 (Lf=18 mm)Fig.6 The variation of shear strength parameter with fiber contents (Lf=18 mm)

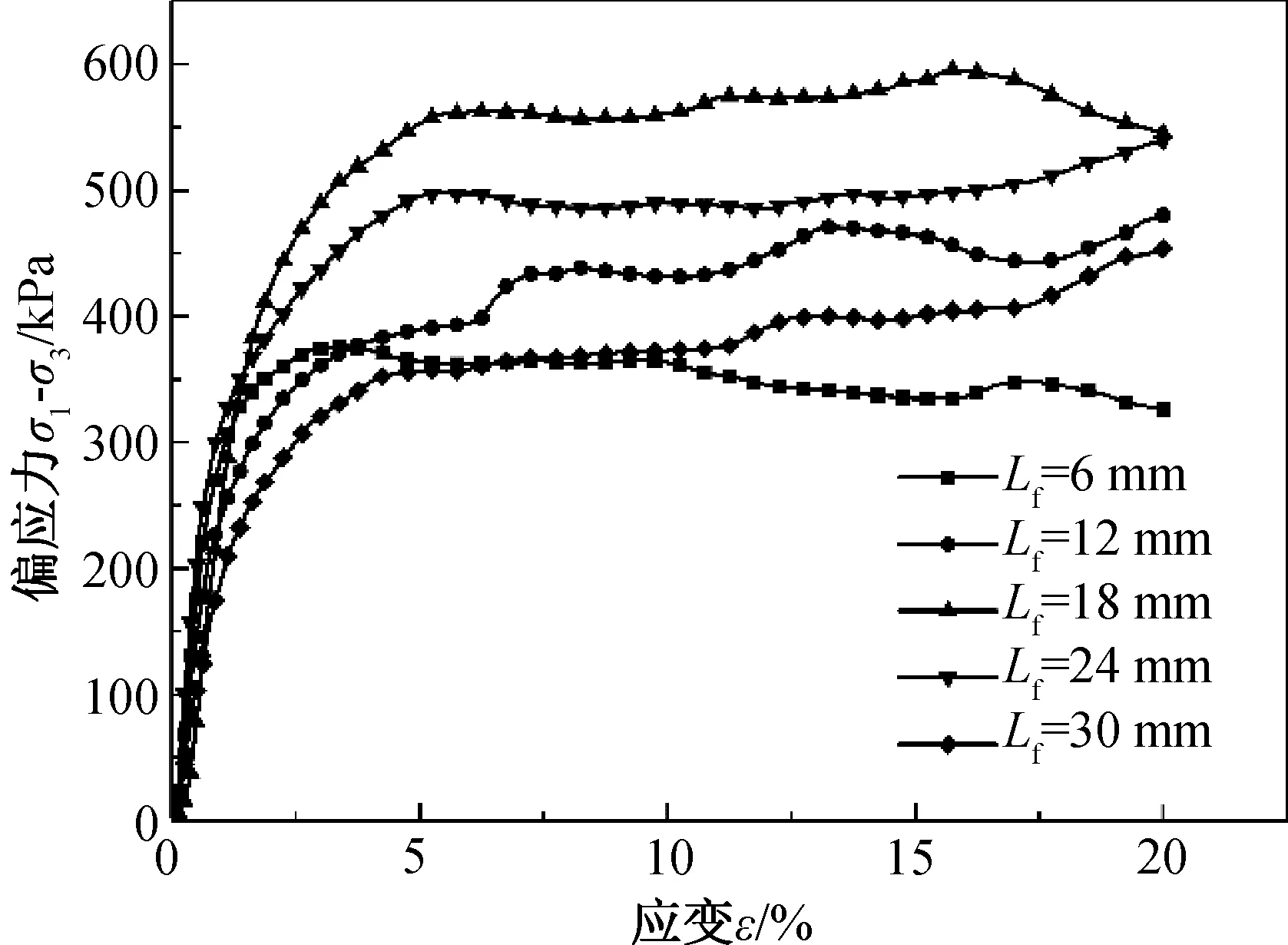

2.2 纤维长度对试样强度特性的影响

图7为加筋砂样ρ=1.50 g·cm-3、Cf=0.4%、Lf=6、12、18、24、30 mm在σ3=100 kPa下的(σ1-σ3)-ε曲线。根据应力应变曲线斜率分析得出,在ε为0~2%,σ1-σ3提升较快,不同Lf试样初始刚度基本相同。Lf=6 mm纤维加筋砂样,在到达破坏应力后,偏应力明显下降而后趋于平稳,表现出明显的屈服阶段,与未加筋砂样(σ1-σ3)-ε曲线基本一致。σ3不同时,Lf增加峰值偏应力都具有一个先增后减的趋势,在18 mm处偏应力增加达到峰值595.25 kPa,对比未加筋砂样破坏应力343.19 kPa提升了73%,对砂土力学性质具有明显改善效果。6 mm加筋试样的破坏应力为375.87 kPa对比未加筋砂样仅提升9%,对砂土性能没有明显改善效果。

图7 不同纤维长度试样在σ3=100 kPa下(σ1-σ3)-ε曲线 (Cf=0.4%、ρ=1.50 g/cm3)Fig.7 The (σ1-σ3)-ε curves of specimens for different fiber lengths with σ3=100 kPa (Cf=0.4%、ρ=1.50 g/cm3)

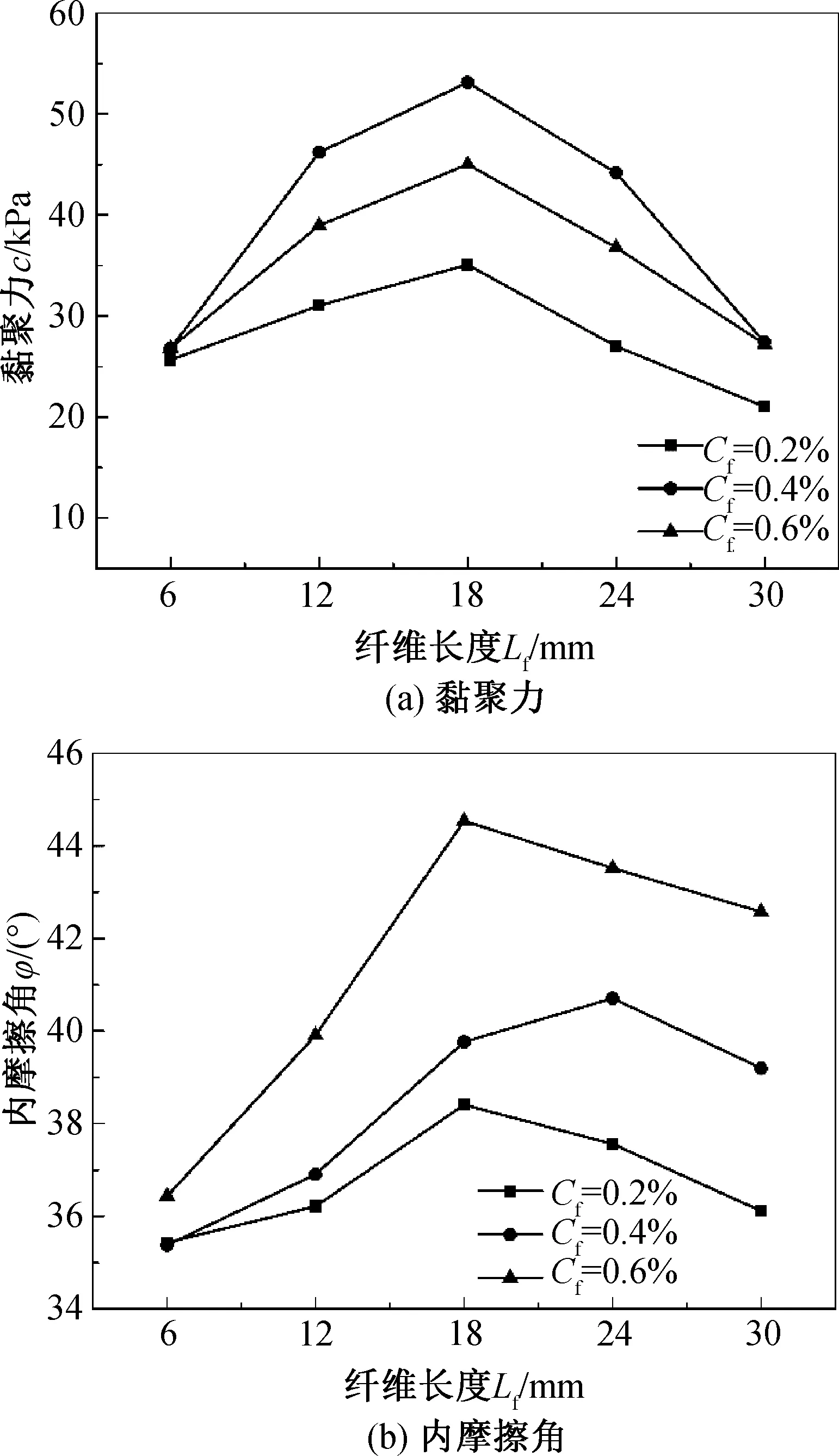

图8给出了不同纤维长度Lf砂样试验结果,图8(a)表明Cf相同,黏聚力c随Lf增加具有先增后减的趋势,c值在Lf=18 mm达到峰值,随后c开始降低。Lf=18 mm、Cf=0.2%、0.4%和0.6%时,cmax分别为35.07、53.14和45.01 kPa,较未加筋试样c值分别提升了61%、144%和107%,其中Cf=0.4%时,c值要普遍高于Cf=0.2%与0.6%的试样的黏聚力。从图8(b)看出加筋砂样内摩擦角φ随Lf增加同样为先增后减的趋势,当Cf=0.6%、Lf=18 mm时,φ最大为44.54°,φ在Lf大于18 mm后开始下降。Lf从12 mm增加到18 mm时,内摩擦角提升的效果最为明显。Lf=6 mm时,c、φ随纤维掺量的改变没有明显变化,说明6 mm纤维对于砂土抗剪强度的提升没有影响。

图8 抗剪强度参数随纤维长度变化曲线 (ρ=1.50 g/cm3)Fig.8 The variation of shear strength parameter with fiber lengths (ρ=1.50 g/cm3)

2.3 干密度对试样强度特性的影响

图9为加筋试样Lf=18 mm、Cf=0.4%、ρ=1.40、1.45、1.50和1.55 g·cm-3在σ3=400 kPa下的(σ1-σ3)-ε曲线。由应力应变曲线斜率可看出,σ1-σ3随ε先迅速增加至一定值后继续缓慢增加后趋于平缓,符合一般规律。而σ1-σ3及破坏应力随ρ增加而缓慢增加,增幅较小,当ρ由1.50 g·cm-3增至1.55 g·cm-3时,σ1-σ3明显增大。

图9 不同密度试样在σ3=400 kPa下(σ1-σ3)-ε曲线(Lf =18 mm、Cf=0.4 %)Fig.9 The (σ1-σ3)-ε curves of specimens for different densities with σ3=400 kPa (Lf=18 mm、Cf=0.4 %)

图10给出了18 mm各纤维掺量Cf砂样在不同干密度ρ的剪切试验结果,Cf和Lf一定时,ρ提高可以有效改善砂样的抗剪强度。从图10(a)中可看出,ρ=1.40~1.55 g·cm-3,c随ρ增大而增大,且在1.50~1.55 g·cm-3区间内增加最快。Cf=0、0.2%和0.4%,c在ρ=1.55 g·cm-3处最大分别为36.67、56.84和76.47 kPa,较ρ=1.40 g·cm-3处c=16.07、22.0和36.20 kPa提升了128%、157%和111%。Cf不同的砂样,砂样越密实c越高。图10(b)表明未加筋与加筋砂样的φ在1.40~1.55 g·cm-3区间内均随ρ增大而增大,但增幅有所区别,未加筋砂样φ从33.06°增长至36.73°,增幅约4°,Cf=0.2%试样φ从37.16°增至38.46°,Cf=0.4%试样φ从39.20°增至40.87°,增幅较小,但加筋砂样φ仍远大于同等条件下未加筋砂样φ。

3 机制分析

3.1 纤维掺量对试样强度特性影响的机制分析

在试样含水率为10%的情况下,Cf为0~0.4%时,由于纤维加筋占据砂土颗粒之间的孔隙,使其孔隙率减小,土/土与土/筋之间毛细水作用增强,使其黏聚力增加。Cf超过0.4%时,颗粒间的孔隙过低,且纤维本身吸收水分,反而使得毛细水作用力减小,c降低,但仍大于未加筋砂样。Cf较低时,较少纤维散布在砂土颗粒间,受力变形时,砂土颗粒与纤维之间的咬合摩擦力和滑动摩擦力起主要作用,φ增加。Cf增加,纤维不仅提供单根拉筋作用,较多的纤维组成三维结构,土-筋间咬合摩擦力和滑动摩擦力显著提高,使φ随Cf增加不断增加。

在试样压缩变形过程中,试样内砂粒重新排布,纤维重新定向,对于围压和纤维含量较高的纤维,峰后偏应力没有明显下降。试验结果表明,纤维加筋能使砂土的脆性行为发生改变,使其具有一定的延展性,即增加了纤维加筋砂样的韧性,加入纤维后,砂土的抗剪强度增强。说明纤维加筋对较小轴向应变作用不大,随着轴向应变的增大,颗粒间相互错动,土-筋间咬合摩擦力和滑动摩擦力限制纤维相对于颗粒的滑动,分布在孔隙间纤维被逐渐拉伸至绷直状态,由于其弹性模量高达450~700 MPa,承受了较大拉力,颗粒重新排布的阻力变大,限制了砂体的径向形变,说明纤维加筋有效地改善了砂土的力学性质。图11展示了未加筋砂样与Cf=0.8%加筋砂样达到破坏应力时的对比,根据Hatibu等[15]的破坏模式判定,未加筋试样具有明显剪切面,而纤维加筋具有明显的韧性破坏模式,说明纤维加筋可以有效地增强砂样的韧性和抗变形的能力。

3.2 纤维长度对试样强度特性影响的机制分析

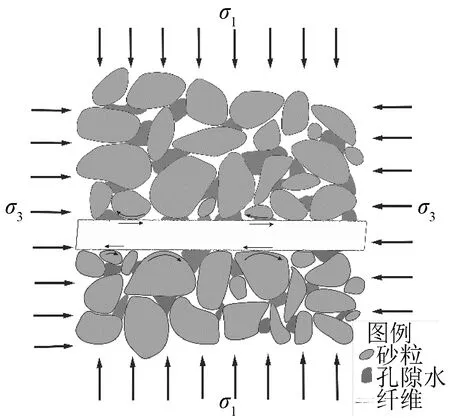

当砂的颗粒粒径与纤维长度接近时,对砂土强度特性不会起强化效果。纤维加筋的长度至少要比晶粒的尺寸大一个数量级,否则复合材料中没有有效的砂-纤维相互作用,与Radoslaw等[16]提出的观点一致。Lf增加,即使纤维数量减少,但较长纤维仍比短纤维对复合强度的贡献更大,砂样受力剪切过程中,纤维的轴向拉力与纤维与砂体间界面摩擦力相等(图12),更长的纤维可以提供更大应力,对复合材料的强度贡献更大,试样的c、φ均有明显提升,但在Lf=18 mm时达到临界值。纤维长度过长时,纤维数量减少,且在装样过程中纤维易贴于内壁,使在试样中竖直分布的纤维数量增多。在砂样中在三轴剪切过程中,纤维水平分布与砂体延伸方向一致对于砂体应力提升贡献最大,砂体中竖直分布的纤维剪切过程中受到压缩,对于应力的提升没有作用。导致纤维长度从18 mm继续增加使其抗剪强度反而降低。

图12 纤维与砂粒局部作用力示意图Fig.12 The schematic of local force between fibers and sand particles

3.3 干密度对试样强度特性影响的机制分析

砂样由松散到密实,其孔隙率降低,显著提高砂-砂及砂-筋间有效接触面积,且由于砂颗粒硬度远远大于纤维硬度,纤维未发生明显形变,而随着复合材料试样密度增加,纤维被砂颗粒挤压发生塑性形变(图13)。说明在击实制备干密度较大的砂样过程中,砂颗粒挤压纤维使其发生塑性形变,表面变得更加粗糙,砂颗粒对纤维体渗透深度变大,砂颗粒与纤维间更加契合。由于有效接触面积的改变直接影响摩擦力与黏结力大小,两种因素使得砂样在受力变形过程中剪切阻力显著提高。

图13 不同密度试样接触关系微观示意图Fig.13 Microcosmic diagram of contact relationship of samples with different densities

4 结论

1)在砂性土中掺入纤维可以有效改善砂体的抗剪强度参数以及抗变形能力,100 kPa的围压条件下,随着纤维掺量的增加,相较于纯砂在ε约为3%时试样达到峰值偏应力343.18 kPa,0.8%掺量的砂样在ε约为3%时发生屈服后,偏应力仍然不断增加,至ε约为17%时才达到峰值偏应力899.17 kPa,为典型的应变硬化型。有效提高了土体韧性,密度一定,黏聚力随纤维掺量增加逐渐增加,当Cf=0.4%时,黏聚力达到峰值53.14 kPa,而内摩擦角φ随纤维掺量增加不断增加,当Cf增加至0.8%时,φ相较于未加筋试样提升10.25°~12.81°。提升复合材料抗变形能力,纤维加筋对材料的初始刚度没有影响。

2)随着纤维长度增加,纤维/砂土复合材料的抗剪强度参数及峰值偏应力呈现一个先增后减的趋势,纤维长度18 mm、纤维掺量0.4%时,黏聚力为53.14 kPa较未加筋试样提升了144%,内摩擦角最大为44.54°,当Lf大于18 mm后开始下降。100 kPa围压下,偏应力增加达到峰值595.25 kPa,对比未加筋砂样破坏应力343.19 kPa提升了73%,此时纤维长度18 mm为最优纤维加筋长度。同等纤维掺量的纤维数量与长度更适合形成有效的三维网状结构,提升纤维在拉伸受力过程中的咬合摩擦力。

3)复合材料随干密度增加变得密实,孔隙减小,纤维发生塑性形变,砂-筋间有效接触面积增加,界面作用力提高,纤维长度18 mm、纤维掺量0.4%,当试样密度由1.40 g·cm-3增加到1.55 g·cm-3时,100 kPa围压下偏应力由565.60 kPa增加至685.44 kPa,剪切变形过程中阻力增大,可以更加充分发挥纤维加筋作用,同时密度的增加对抗剪强度参数的提升较小。