中厚板圆盘剪切机径向结构参数选择法探讨

范增超,董 军,李艳红,左文杰,张尚平

(河钢集团邯钢公司中板厂,河北 邯郸 056015)

目前国内大部分中厚板生产线采用动力圆盘剪作为精整区域钢板在线切边的主要设备,圆盘剪是通过上、下刀盘的旋转运动实现纵向剪切轧制后的钢板两侧,达到修剪边缘、使成品板材符合宽度尺寸要求。

圆盘剪剪切时, 刀盘以相当于钢板的运动速度做圆周运动, 形成一对无端点的剪刃,使被剪的钢板材料发生变形、滑移,最终被完全切断的过程。

1 结构特点

中厚板圆盘剪机通常都是动力剪,机组本身有传动装置。其整体结构中包括:机架(箱体或剪体)移动装置、刀盘侧向间隙调整机构、刀盘重合度调整机构、刀盘(轴)的传动装置、移动侧机架(箱体或剪体)的锁紧装置。

剪切4mm ~25mm 中厚板时,为使剪切后的钢板保持平直,已切掉的板边向下弯曲,易于送入碎边剪碎断,一般都使上刀盘的中心向钢板出口侧偏移一定距离,即为圆盘剪上下两刀盘中心的水平距离。

2 剪切机理探究

经生产实践证实:钢板通过圆盘剪剪切时,钢板下表面在剪切前、后始终与布置在圆盘剪前、后的输送辊道接触不分离,使钢板保持平直输送。

当刀盘转动与钢板接触后,使得上刀盘开始逐步压入钢板边部的上表面,在钢板纵向剪切断面的被剪掉板边一侧发生局部压入变形,当发生的局部压入变形过渡到剪切滑移状态后,板边沿剪切断面产生相对滑移,直至被运送钢板的剪切断面被连续剪断,已切掉的板边才能不断向下弯曲,不停被送入碎边剪碎边,完成整个纵向剪切过程。

在剪切的整个过程中:处在剪切变形区的钢板下表面应当始终受到下刀盘施加的与钢板运动方向一致(向前)的摩擦力(F),才能使得钢板能保持平直输送,如图1 所示;而钢板边部的上表面,在上刀盘连续旋转下受到纯剪切力和使板边向下弯曲变形的作用力的合力(P)作用,在剪切断面滑移后使被剪掉的板边经导槽送至碎边剪碎断。

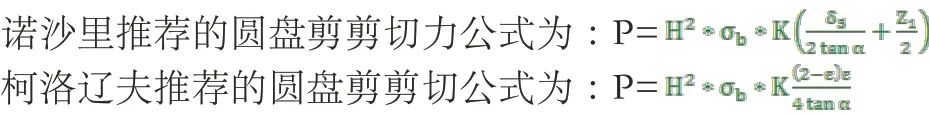

在文献[1,2] 中推荐的圆盘剪在剪切过程中剪切合力(P)的变化规律,常用的是诺沙里解析公式和柯洛辽夫解析公式。

从两个解析公式分析得出:在稳定剪切时剪切力与钢板的几何参数—厚度的平方(H2)和钢板的力学参数—抗拉强度(σb)的乘积(H2σb)成正比,这是圆盘剪稳定剪切时合力的变化规律中两公式所共同具有的特征;由于两公式设定的实际条件的差稳定剪切中合力变化的另一特征。

3 参数几何关系推测

中厚板圆盘剪切机的径向结构参数大致包括:刀盘半径大小,刀盘中心的水平距离、刀盘中心的铅垂距离,刀盘的径向调整偏心量。选择这些参数时,应根据要剪切的钢板品种规格、材质、以及其力学性能等要求来确定具体参数值。

根据压入变形、剪切滑移、平直输送的剪切机理,用“以直代曲” 与斜刃剪类似分析方法来确定圆盘剪参数几何关系,如图1 所示。

图1 圆盘剪参数的几何关系图

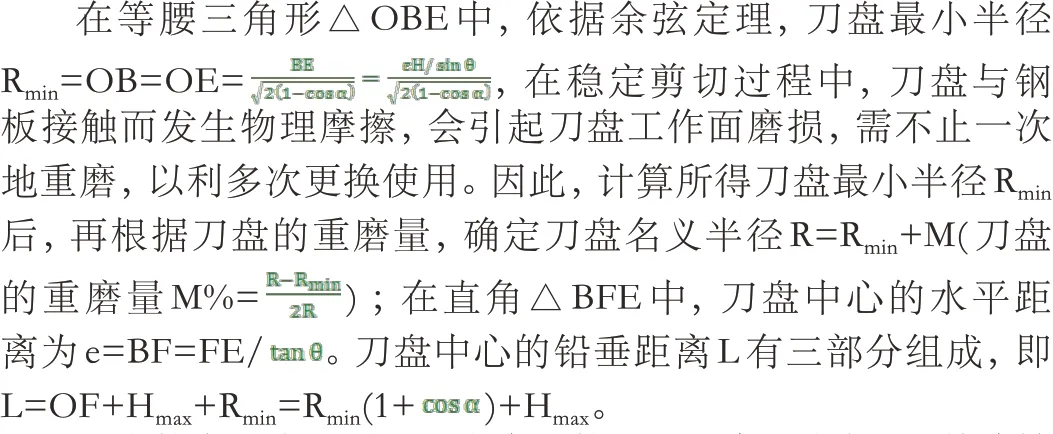

在 图1 中,OB=OE 为 圆 盘 剪 的 刀 盘 最 小 直 径Dmin,△OBE 为等腰三角形且∠OBE= ∠OEB,∠BOE 为咬入角α=10 ° ~15 ° ;BA=Hmax为 钢 板 最 大 厚 度,FE 为 被 剪 钢板断裂时刻刀盘切入钢板的深度,ε=FE/Hmax设为其断裂相对切入深度。BE 为刀盘中心的水平距离(简称水平偏心距),L=OF+Hmax+Rmin为刀盘中心的铅垂距离(简称垂直中心距)。

在图2 中,直角△BFE 有∠FEB(即∠OEB)=90° -θ ;等腰 三 角 形△OBE 中∠OBE= ∠OEB,α=180 ° -2 ∠OEB( 或2 ∠OBE);因此,可得咬入角α=2θ。

刀盘的名义半径R 和刀盘中心的铅垂距离L 选定后,其旋转中心的径向调整偏心量j 的大小应满足:刀盘半径为Rmin径向间隙最小,能够剪切最小厚度的钢板Hmin(即小、小、小原则);刀盘半径为R 径向间隙最大,能够最大厚度的钢板Hmax(即大、大、大原则)。

依照上述原则,在图2 所示中,刀盘(刀轴)的中心的径向调整偏心量j=D/2+(1 - 2ε)Hmax/2 - L/2 (Hmax通常是设备用户提供的产品方案中被剪切的钢板最的大厚度值)。

图2 刀盘零间隙切线结构图

4 参数的数值化研究及实例计算

中厚板圆盘剪机径向结构参数的数值化是圆盘剪设备基本设计阶段的首要任务,设计者在深入研究设备用户(钢铁厂)提出的产品方案后,选取径向结构参数时应考虑下列因素:

(1)从设备用户提供的产品方案中,挑选H2σb(钢板厚度的平方与抗拉强度的乘积)的乘积最大值所对应的钢板,作为径向结构参数计算时的典型产品。

(3)被剪钢板断裂时刻刀盘切入钢板的深度ε(=FE/H), 可从文献[1] 中选取相应的ε 数据进行计算。

5 实例计算

设备用户向设备制造商提出了表1 所列的钢板剪切产品方案,要求提供完整成套的圆盘式剪切机。

设备制造商为了做好设备的详细设计,在基本设计阶段对圆盘剪的径向结构参数进行了评估和选取。

表1 钢板剪切产品方案

( ⅰ) 选择 H2σb最大值。经过对产品方案中钢板的H2σb值计算比较后,选取H2σb值最大的普碳钢板(Q235A、B、C、D)作为典型产品用以计算,典型产品钢板的最大厚度Hmax=30mm, 最大抗拉强度σb=500Mpa。

(ⅱ)计算钢板断裂时刻刀盘切入深度。根据典型产品的最大抗拉强度σb=500Mpa 值,对应地从表1 选取钢板断裂时刀盘相对切入深度ε=0.39。此刻断裂瞬时的切入钢板深度FE=εHmax=0.39×30=11.7mm。

(ⅲ)刀盘最小直径Dmin,名义直径D。在图2 中,进行设计试凑选取咬入角α=13°(θ=6.5°),在等腰三角形△OBE 中,依据余弦定理:

刀盘最小半径Rmin=OB=OE==457.332 ,刀 盘 最 小 直 径Dmin=457.332×2=914.664 ≈915mm( 圆 整值);名义半径R=Rmin+M=457.332+50=507.332,名义直径D=507.332×2=1014.664 ≈1015mm( 圆整值)。

( ⅳ)刀盘中心的水平距离e。在图2 中,直角△BFE 有e=BE=FE/=11.7/0.1139=102.722mm ≈102(圆整偶数值)。

(ⅴ)刀盘中心的铅垂距离L。在图2 中,刀盘中心的铅垂 距 离L 有 三 部 分 组 成, 即L=OF+Hmax+Rmin=Rmin(1+)+Hmax=457.332×(1+0.9744)+30=933.288 ≈935(圆整值)。

(vi)刀盘的径向调整偏心量j。根据选定的剪切典型产品—— 普碳钢板(Q235A、B、C、D)的最大剪切厚度值Hmax=30mm,那么刀盘( 刀轴)的中心的径向调整偏心量j=D/2+(1 - 2ε)Hmax/2 - L/2=1015/2+(1-2×0.39)×30 / 2 -935 / 2=507.5+3.3-467.5=43.3 ≈45mm( 圆整值)。

6 结语

通过对中厚板圆盘式剪切机径向结构参数选择法的分析和推测研究,试图为从业者提供一种可行的设计实用方法;同时该方法为同类装备今后的研发、创新和能力的评估提供可参考的依据。