厚板超声波探伤缺陷原因分析及改善措施

薛如锋

(宝钢湛江钢铁有限公司厚板厂,广东 湛江 524000)

超声波探伤是评价钢板内部质量的重要手段之一,而且广泛应用在中厚板探伤。近十年来,随用户对钢板内部质量的重视,钢板需要进行超声波探伤检测的量越来越大[1,2]。湛江钢铁4200mm厚板产线目前生产的主要品种有低合金结构钢、风电钢、高层建筑钢、桥梁用钢、管线钢等等。钢板要求超声波探伤比例达40%以上,然而每个月因超声波探伤不合而降级(不满足预定质量要求)的量在所有废次品中居于首位,并且居高不下,对生产组织、质量控制和交货期影响较大。因此,本文针对目前超声波探伤不合缺陷种类中最多的两种缺陷类型进行剖析,探究探伤缺陷形成的原理,以便采取针对性措施,提高探伤合格率。

1 试验材料及方法

1.1 钢板生产工艺流程

生产工艺流程:铁水→KR预处理→转炉冶炼→LF+RH精炼→板坯连铸→铸坯检验、表面清理→加热→除磷→控轧→控冷→矫直→冷却→超声波探伤→剪切、取样→入库。

1.2 探伤缺陷试样

表1 试样炼钢工艺参数

1.3 检测方法

通过扫描电子显微镜ZEISS EVO18,观测试样厚度方向形貌;利用能谱仪OXFORD分析夹杂物的化学成分;利用立式正置金相显微镜DM4000M观察裂纹横截面的夹杂物、组织以及偏析情况。

2 探伤缺陷原因分析

2.1 分布于厚度1/4或3/4位置的探伤缺陷原因分析

2.1.1 探伤缺陷分布分析

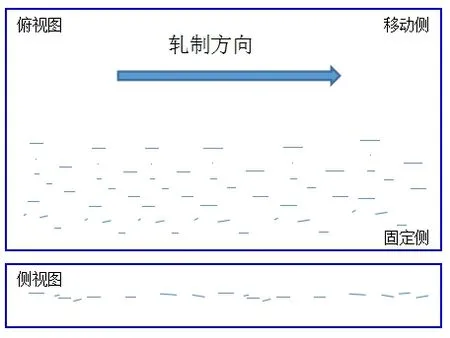

图1 试样1探伤缺陷分布

由图1可知试样1探伤缺陷具有以下特点:在宽度方向,缺陷主要分布在钢板的移动侧;在厚度方向,缺陷主要位于钢板厚度1/4位置(上弧段);在长度方向,缺陷沿着钢板轧制方向呈长条状分布;缺陷的形貌呈弥散点状;从缺陷当量来看,缺陷波相对底波的下降量为-15dB~-23dB。综合上述的特点可知,超声波检测的1/4厚度位置缺陷的幅度不高,但是分布密集、贯穿整块钢板全长,并集中在钢板移动侧厚度方向1/4位置。

2.1.2 探伤缺陷金相样分析

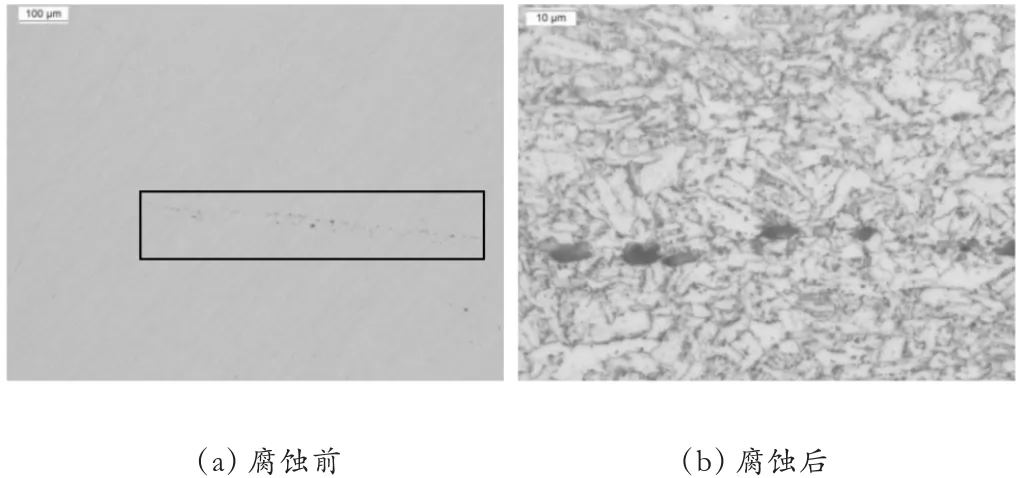

图2 试样1横截面的金相形貌

在图1所示探伤缺陷位置取样,观察垂直轧制方向的夹杂和金相情况。从金相图来看,在钢板厚度1/4位置发现一连串的微孔缺陷。

2.1.3 探伤缺陷扫描电镜分析

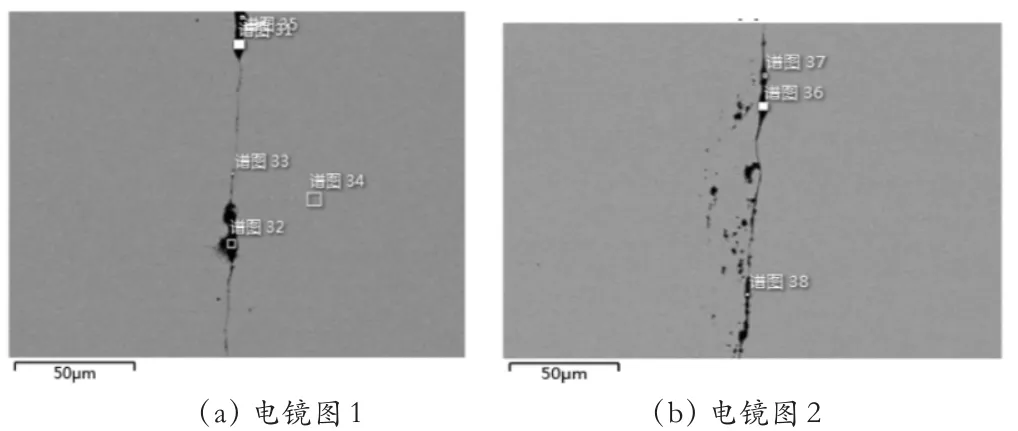

图3 试样1横截面的扫描电镜图

从扫描电镜图3(a)来看,钢板主要有长条状或类球状的黑色点状缺陷,黑色区域通过细线连成串。从图3(b)可以看到,在细线附近还会分布有细小类球状的黑色点状缺陷。

2.1.4 探伤缺陷微区成分分析

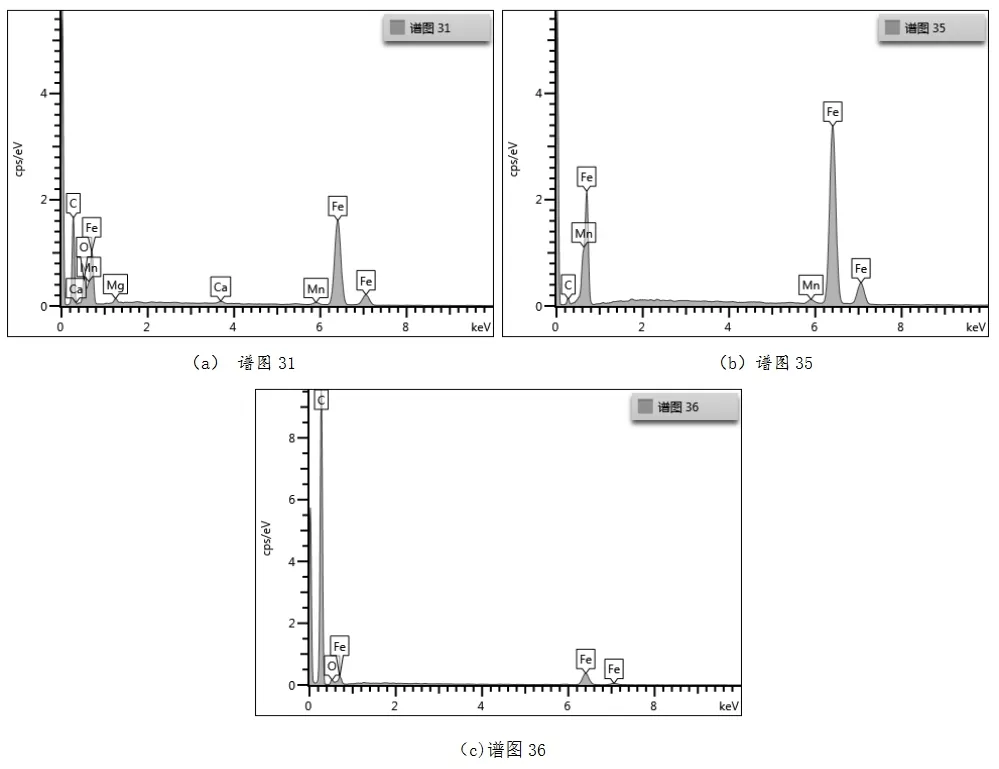

图4 试样1横截面的(a)谱图31、(b)谱图35、(c)谱图36能谱图

表2 谱图31、谱图35、谱图36化学成分

选取典型的三个点的微区进行成分分析。从谱图31来看,黑色的物质主要是金属氧化物,金属元素除了Fe外,还有Mg、Ca、Mn。从谱图35来看,黑色的部分主要是钢板基体的成分。从谱图36来看,也是基体的成分。从谱图35和36成分看,试样黑色区域存在小气泡。综合以上的结果来看,超声波探伤不合缺陷主要是由金属氧化物和小气泡引起。

2.1.5 原因分析

钢水进入结晶器后,钢水首先沿着结晶器的周围进行凝固,然后形成初生坯壳。钢水内部的非金属夹杂物在未能充分上浮时,被板坯初生坯壳捕捉,滞留在坯壳周围,一般在板坯1/4位置[3-6]。导致非金属夹杂物或小气泡滞留在坯壳主要由以下三个方面引起:①结晶器内发生偏流、紊流,导致夹杂物来不及上浮。当氩气大小、拉速、通钢量的剧烈变化以及水口堵塞或者塞棒结瘤时经常会发生结晶器内流场的不均匀,最终导致偏流、紊流;②钢水纯净度差,夹杂物上浮不充分;③钢水过热度低,夹杂物上浮速率慢,夹杂物不能充分上浮。

2.2 分布于厚度1/2位置的探伤缺陷原因分析

2.2.1 探伤缺陷分布分析

图5 试样2探伤缺陷分布图

由图5可知,试样2探伤缺陷具有以下特点:在宽度方向,缺陷主要分布在距离固定侧100mm~1000mm之间,在移动侧未发现有缺陷;在厚度方向,缺陷集中在钢板厚度的1/2位置;在长度方向,呈全长分布,缺陷的形状呈现点状特征;缺陷的当量不高,缺陷相对底波的下降量在-13dB~-25dB。缺陷的形貌偏向一侧,是由于连铸机一侧的开口度偏大引起。

2.2.2 试样宏观形貌

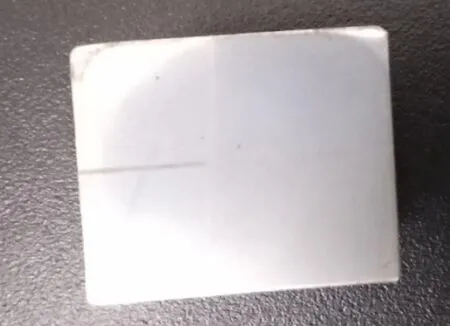

图6 试样2抛光后厚度方向形貌

试样2经过抛光后,在位于试样厚度方向1/2位置有一长条灰色的细线。

2.2.3 探伤缺陷的金相分析

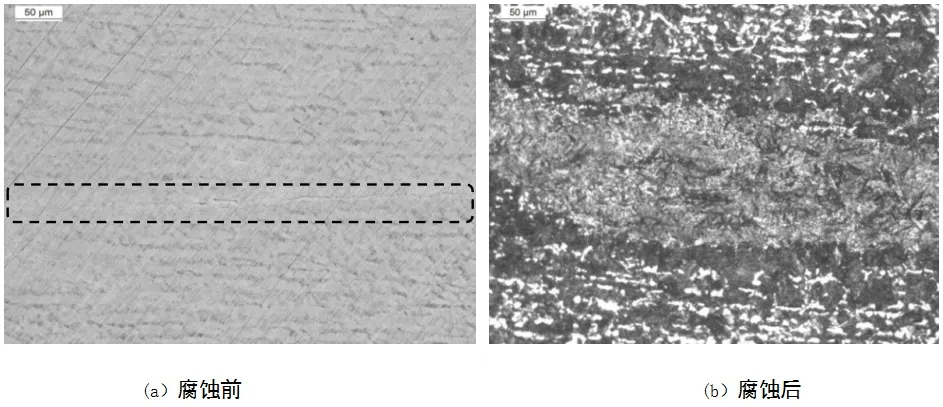

图7 试样2横截面的金相形貌

从图7可知,试样2未腐蚀前,在厚度的中间区域观察到裂纹缺陷,见图7(a)虚线部位。腐蚀后,发现试样裂纹缺陷周围的组织与基体部位不同,主要是马氏体组织。

2.2.4 探伤缺陷扫描电镜分析

图8 试样2横截面的扫描电镜图

在扫描电镜下看,钢板的厚度方向1/2位置观察到短线状的裂纹缺陷,其局部区域相对密集,见图8(a)所示,且分布在白色区域马氏体范围内,长度约为10μm~30μm长度。

2.2.5 探伤缺陷的微区成分

从谱图1、谱图2和谱图3可以知道,在裂纹处存在部分MnS夹杂,主要成分为C、O、S、Mn、Fe、Se。裂纹周围分布大量的“白色”偏析带。偏析带中Mn和S的含量相对基体偏高。结果表明MnS夹杂物是在Mn和S富集的偏析带中析出。

2.2.6 原因分析

钢水在连铸的过程中,首先沿着温度低的结晶器壁进行凝固,然后逐渐向中间收缩。Mn和S没有完全固溶在已经结晶的晶粒中,开始富集在还没结晶的钢水中。随着结晶进行,钢水的Mn和S富集更加严重,形成富集Mn和S的偏析带。当偏析带富集Mn和S的浓度达到一定程度时,则在偏析带中析出MnS化合物。连铸机一侧开口度偏大,会导致钢板一侧的MnS富集更严重,使探伤不合缺陷集中的钢板宽度的一侧,见试样2探伤缺陷分布示意图。

图9 试样2横截面的谱图1、谱图2、谱图3、谱图4、谱图5能谱

由于偏析带富集了Mn和S,组织转变的CCC曲线向右移,使偏析带在钢板轧制冷却的过程中,其相变与基体不同,而形成马氏体。马氏体属于脆相区,其形变能力差,阻碍轧制形变和随后冷却过程中的微观滑移和相变应力传递,引起应力集中,倾向导致开裂[7-9]。

在富集Mn和S的偏析带析出的MnS是引起探伤不合的一个重要因素。在探伤不合的裂纹缺陷的附近,或多或少都能够找到MnS的存在。MnS相对钢是软相,在轧制过程中被压扁和拉长,呈细长状。MnS夹杂有较大的长宽比,容易在两个尖端产生应力集中,而形成开裂源,导致开裂,见图8(a)中发现短线状的裂纹缺陷。如果相邻的MnS同时形成开裂源,可能会串联在一起,形成细长的裂纹,见图7(a)虚线位置。

表3 谱图1、谱图2、谱图3、谱图4、谱图5化学成分

3 改善措施

(1)系统控制钢中气体来源,对炼钢的辅料(锰碳球、覆盖剂等)、合金进行水分检测和干燥,避免来料影响钢水中氢含量;保证钢包烘烤、在线吹氩及软吹氩时间,促进钢水中气体充分上浮;对连铸塞棒、上水口和氩气封口检查,防止漏气,减少偏流情况发生;为防止钢水二次氧化,采用全程保护浇注[10]。

(2)控制夹杂物来源,强化冶炼操作,提高终点控制水平,减少补吹次数,防止钢水过氧化,降低氧化物夹杂;保证良好的精炼工艺和软吹氩时间,使夹杂物充分上浮[3]。

(3)连铸过程中,钢水凝固收缩,板坯易形成发达的柱状晶,中心易形成疏松、缩孔、成分偏析、中心裂纹及分层等缺陷,需要加强铸机设备的精度维护,严格控制钢水成分、浇注钢水的过热度、中间包液面、连铸机开口度,恒速浇注以及合理配置二冷水,避免结晶器内发生偏流、紊流,以进一步降低铸坯的内部缺陷[11]。

(4)铸坯和板材的缓冷采用铸坯坑冷和轧后板材缓冷措施,使固溶在奥氏体内的氢充分扩散出去,避免氢在MnS夹杂物处的聚集,而形成厚度方向1/2位置的裂纹缺陷。

4 结论

(1)钢板的探伤缺陷分布于厚度1/4或3/4位置,是由金属氧化物和小气泡来不及上浮而滞留在钢板而形成缺陷,通过控制钢水夹杂物含量、浇注钢水的过热度、吹氩等措施进行改善。

(2)钢板探伤缺陷分布于厚度1/2位置,是由厚度1/2位置的偏析、MnS和聚氢引起开裂,通过从源头控制辅料和合金的水分、连铸机开口度、对铸坯和板材进行缓冷等措施进行改善。