钢铁冶金清洁生产新工艺

杨 勇

(山东济钢环保新材料有限公司,山东 济南 250207)

近年来,资源紧缺、环境污染是世界性的危机,在这种情况下,各行各业都需要改变传统的粗放型生产模式,积极探索新型生产工艺与技术,尤其是对钢铁冶金这类企业而言,必须要从技术创新的角度,来改变传统工艺下的资源与能源浪费、废弃物排放现象。各个钢铁冶金企业都需要从自身的实际情况出发,积极探索新的工艺路线,加快清洁生产目标的实现,达到低消耗、低排放的生产目的,使得钢铁冶金企业能够积极走可持续发展的道路,提升其发展水平与竞争力。

1 钢铁冶金工程设计方法发展历程与变革

1.1 传统钢铁冶金工程设计方法

在钢铁冶金企业的生产过程中,工程设计将会对整个的生产效益有着直接的影响。在传统的钢铁冶金企业工程设计中,多以“静态-分割”设计方法为主,这种设计方法下,工程理念与思维、分析等都具有一定的局限性,如果在当下的条件下依旧采用的是这种的工程设计方法,钢铁冶金企业将会逐步丧失竞争力。总体上来看,钢铁冶金工程设计中“静态-分割”设计方法的缺陷主要体现在:①工程理念方面,在这种理念下,并未实现人与自然的和谐相处,反而关注的是人类对自然的征服;②工程思维方面,在这种设计方法下,设计思维以还原理论为基础,缺乏思维的灵活性与创新性;③工程设计观与系统分析方法方面,设计过程中,这种设计方法主要以零散的工程系统设计理念为主,并未形成完整的系统观念与现代分析理论,设计体系匮乏。此外,钢铁冶金工程设计中,同样还存在着一定的缺陷,更注重钢铁冶金制造流程,过于关注对整个生产系统中子系统的设计,系统的协调性不足。在当前的钢铁冶金企业的生产过程中,必须要加强技术创新,改变工程设计方法。

1.2 现代钢铁冶金工程设计方法的形成

近年来,钢铁冶金行业需积极探索现代化的发展道路,只有保障了钢铁冶金企业工程设计方法的科学性,才能够带动钢铁冶金企业的生产变革。在企业内的相关人员需结合实际的钢铁冶金流程,应用先进的工程理论来指导整个的工程设计,保障工程设计方法符合钢铁冶金企业的实际生产。在先进的工程理念下,有关人员能够从总体上把握整个的设计意图与规模,利用现代化工程设计方法,来进行钢铁冶金企业生产流程的优化与调整,使得钢铁冶金企业在实际的生产过程中,能够充分结合资源、资金情况,以质量与进度目标为基础,保障整个生产工序的稳步进行,为钢铁冶金企业创造更高的经济与社会效益。

2 钢铁冶金清洁生产新工艺

2.1 能源结构的调整

2.1.1 资源和能源比例结构调整

钢铁冶金企业的整个生产过程中,对于能源与资源的需求量非常大,如果要实现清洁生产的目的,在正式的生产工作进行之前,相关人员需结合相应的技术标准与规范,进行炉料结构的优化与调整,尤其是要尽量提升高炉熟料比,使得入炉的材料都为高精料,进而通过此方式来改善高炉炉料的整体结构,用炉料结构优化来保障生产的稳步进行。钢铁冶金企业在整个的生产过程中,利用稳定尺寸、降低灰分的方式,能够大大提升入炉矿品位,在条件允许的情况下,要保障炉料配比的科学性,加大脱硫、脱磷与脱硅技术的应用,使得铁水质量有所提升。炼铁炉料的结构调整可以通过对生产品质的提升来实现各种资源的合理应用,避免钢铁冶金企业生产过程中不合理的废料排放,为企业创造更高的经济与社会效益。现阶段,一些钢铁冶金企业在实际的生产过程中已经开始推广富氧高煤量喷吹技术,这一技术属于钢铁冶金行业的前沿技术,此技术在实际的应用中,有效实现了钢铁冶金企业能源结构的调整,减少了钢铁冶炼过程中的能源与资源消耗,要发挥此技术最为理想的效果,需结合生产的实际需求,将能源与资源的比例调整至最佳的状态,比如,我国宝钢企业就应用的是富氧高煤量喷吹技术,技术发展较为先进,喷吹煤量甚至高达200kg/t。

2.1.2 能源替代

在工业化快速发展的过程中,资源与环境成为了各个工业企业必须要关注的问题,尤其是对钢铁企业这类能源与资源消耗较大的企业而言,要实现长远发展,更是要在整个的生产过程中加强新能源的应用,用新能源来替代旧能源,不仅要满足基本的生产需求,还需要降低生产过程中的能源消耗与环境污染,使得整个的生产能够兼顾经济、社会与环保效益,达到节能减排的目标。近年来,各种新能源开发项目逐步开始实施,一些新能源的应用实现了废弃物排放量的有效控制,有助于实现生态、环保的目标。在钢铁冶金生产的过程中,由于生产原料、流程的特殊性,使得在生产的过程中存在较大的二氧化碳等污染物排放,温室效应严重,氢还原铁矿石是钢铁企业的重点项目,力求通过技术创新来改变钢铁冶金过程中对铁矿石的过度依赖性。

近年来,我国乃至世界的塑料工艺日益进步,塑料被广泛地应用于生产生活领域,而这些废塑料同样造成了严重的环境污染。废塑料的处理过程中,高炉吹扫塑料是一种有效的处理方式,这种处理技术下,不仅能够节约能源,降低消耗,还能够创造更高的经济与社会效益。从废塑料的构成来看,高分子碳氢化合物是其中的重要构成,由于其性质相对特殊,在钢铁冶金生产过程中,可以将高分子碳氢化合物作为主要的还原剂。废塑料与重油的成分非常相似,煤中的碳氢含量低、发热量也低,利用分选处理的方式可以将不含氯的废塑料加以粉碎,并将这些废塑料输送到贮仓中完成喷吹处理;对于一部分薄膜废塑料而言,能够保持粉碎与熔融的同步性,经急冷处理以后,可以产生2mm~4mm的小球,送入贮仓内等待喷吹处理;如果是高氯废塑料,回转窑加热可以实现脱氯处理。当经由处理后的废塑料形成小颗粒以后,会伴随着钢铁冶金生产系统中的热风进入高炉内,而在高炉内会进行碳氢反应,生产二氧化碳与水,这一反应过程为生产系统提供了部分的热量,进入到风口前端与焦炭的反应会形成水和一氧化碳,在上升的过程中也实现了对铁矿石的还原,有效实现了废塑料的回收与利用,提升了废塑料的应用价值。高炉喷吹废塑料的方式具有更好的节能效益,且成本相对较低,在钢铁冶金生产中如果应用这一技术,不会出现二次污染的现象,有推广应用的必要性。

2.2 钢铁冶金工艺的优化

2.2.1 SC-EAF-CC-CR

近年来,随着钢铁企业生产规模的日益扩大、产量的逐年提升,废钢量也在逐年增加,由于钢材料的特殊性,在一些时候可以应用相应的工艺来实现废钢的回收利用,提升资源的重复利用率。现阶段,在各行各业可持续发展的背景下,钢铁冶金行业要保持长远稳定的发展,就必须在生产的过程中对废钢加以有效利用,用废钢来替代原有的铁矿石原料,达到电炉炼钢的生产目的。在我国的一些钢铁企业,电炉炼钢已经取得了一定的发展成效,其中,最具代表性的就是废钢-电弧炉-连铸-连轧工艺流程,在具体的应用过程中,主要包含了电炉焊炼钢、精炼、轧制。与传统工艺相比,该工艺与传统的高炉冶炼工艺相比,经济与生态效益更为突出,但是,同样也存在着一定的工艺缺陷,主要是废钢存在种类差异,不同的废钢材料下,其内部的成分也有着很大的不同,与冶炼高纯净的优质钢水常常会出现脱节的情况,为解决这一问题,在生产的过程中需添加一定量的直接还原品等稀释剂,在这种情况下,熔炉还原-超高功率电炉-薄板连铸连轧流程更为有效。

2.2.2 SR(DR)-UHP-CC-CR

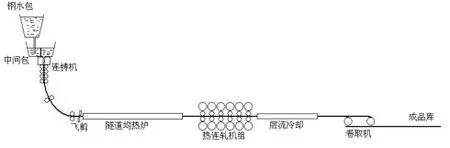

这一工艺最早出现于上世纪九十年代,在钢铁冶炼生产中,具有经济性、灵活性与环保性,充分实现了熔炼还原、直接还原与连铸连轧技术的融合。技术应用的过程中,熔炼还原与直接还原属于非高炉炼铁的工艺范畴,技术实用性非常强,整个生产过程中的流程相对较少,这种情况下,钢铁冶炼企业的生产成本有所降低,有效克服了传统技术的局限性。连铸连轧工艺应用过程中,需将精炼炉精炼以后所产生的钢水铸造为钢坯,在此过程中省去了冷却的环节,在均热炉内可以直接进行保温处理,在保温处理结束以后,可以将其运送至热轧机上完成轧制工作,其具体流程如图1所示。传统的生产工艺下,往往是先进行钢坯的制作,再进行精集热炉加热,而在这种工艺下,工艺流程有所减少,金属回收率、生产效率等都有所提升,符合节能减排的发展要求。

图1 连铸连轧工艺流程

2.3 二次利用生产废物

2.3.1 高炉煤气余压透平发电技术

钢铁冶炼生产过程中,生产废物的利用极为关键,通过新型回收技术的应用,能够有效降低生产中的废物排放。一些规模较大的钢铁冶金企业已经逐步开始应用高炉煤气透平发电技术来解决生产中的废物问题,在具体的技术应用过程中,高压炉顶是操作的基础,通过相应的技术与设备,可以对高炉煤气进行相应的能量转化,将压力能与热能转换为机械能。在具体的技术应用过程中,高炉中产生的煤气能够经由重力除尘器与两级文氏管来进行相应的处理,在处理结束以后将其运送到TRT装置中,经由电动蝶阀、调速阀等,随着透平机作业的进行,电动机会完成发电工序。在此技术的应用过程中,不需要燃料、能源的供给就可以完成相应的工序,能源回收率非常高,也就可以为钢铁冶金企业创造更高的经济利益。

2.3.2 干熄焦技术

干熄焦技术在钢铁冶金企业中的应用同样也可以实现对生产废物的应用,此技术与湿熄焦技术是对应的,在具体的应用过程中,需在干熄炉顶的顶部位置装入1000℃的红焦,随后利用循环风机来将130℃的低温惰性循环气体向红焦层内鼓入,当在这种处理方式下达到干熄炉的状态时,就会有少量的焦炭排出来,在整个的作业环节,干熄焦炉中的高温惰性气体进行了相应的热交换,与此同时,锅炉内会有部分水蒸气,当惰性气体冷却以后,循环风机的存在会使得这些冷却后的惰性气体在此鼓入干熄炉,不断循环来完成废物的处理。

3 结语

近年来,钢铁冶金行业迎来了新的发展,在此发展趋势下,各个钢铁冶金行业都必须要在传统生产工艺的基础上进行相应的创新与改进,以提高生产水平,改变传统工艺下存在的能源消耗、环境污染问题,为钢铁冶金企业创造更大的经济、社会与环保效益,促进整个行业的稳定发展。