不锈钢薄板等离子弧搭接焊间隙对焊缝表面成形的影响

李子晗 忻建文 吴东升 张跃龙 王欢 华学明

摘要:以液化天然气船薄膜型围护系统中304L不锈钢薄板等离子弧搭接焊为实际应用场景,使用示踪粒子检测和红外热成像技術对焊接过程中搭接间隙对熔池动态行为和焊缝表面成形的影响进行研究。示踪粒子检测结果表明,当间隙为0.3 mm或0.6 mm时,由于上板处的液态金属层很薄,容易凝固,最终在凝固区形成空洞;当间隙为0.9 mm时,上板熔化产生的液态金属在凝固区前聚集,但由于间隙较大,无法形成液桥,而是形成了一个金属液滴,最终形成驼峰。红外热成像的结果表明,随着间隙的增加,在熔池中部会形成一段低温区,高温区面积也有所增加,这与示踪粒子检测的结论一致。

关键词:不锈钢薄板;等离子弧搭接焊;焊缝表面成形缺陷;示踪粒子检测;红外热成像

中图分类号:TG456.2 文献标志码:A 文章编号:1001-2003(2021)12-0028-06

DOI:10.7512/j.issn.1001-2303.2021.12.06

0 前言

随着科学技术的发展,制造业对焊接技术提出了新的要求,如何适应工业生产的需要,成为近年来焊接技术发展的方向之一[1]。由于优秀的焊接适应性,等离子弧焊在众多焊接技术中脱颖而出[2],广泛应用于不锈钢、铝合金、钛等材料的对接、搭接和角接焊[3]。与传统的非熔化极惰性气体保护电弧焊相比,等离子弧焊具有能量集中、热影响区窄、焊接变形小和生产效率高等优点[4-5];与同为高能束流焊的激光焊和电子束焊相比,等离子弧焊的设备和操作成本更低,对接头准备的要求也更低[6]。随着工业生产对焊接技术要求的提高,等离子弧焊正逐渐成为一种高效实用的焊接技术。

304L不锈钢薄板的等离子弧搭接焊接头是液化天然气船薄膜型围护系统中的重要组成部分[7]。在实际生产过程中,304L不锈钢薄板自身的约束力很弱,在焊接过程中极易变形[8],导致上下板间形成间隙,产生填充不足或未熔合等缺陷[8],严重影响焊缝质量和生产效率[9]。李超豪[9]采用冷金属过渡焊接技术,研究了间隙大小对镀锌板搭接焊的影响,结果表明,间隙对消除气孔效果明显,但随着间隙的增大,会有焊穿倾向,当间隙达到2.0 mm时发生焊穿。Meng等人[10]讨论了间隙对激光焊时T型接头中等离子体、小孔和熔池动态行为的影响。研究结果表明,在点焊过程中,间隙极大地影响等离子体和小孔的稳定性,导致焊缝金属中形成气孔;而在连续焊过程中,间隙处小孔前壁的破坏和闭合随着间隙的变化呈现周期性变化,导致间隙处形成大量气孔。对不同搭接间隙下的熔池动态行为和间隙适应性进行研究,对于提升对焊接过程的认知和改善焊接接头质量均有重要的意义。

目前,对等离子弧搭接焊中不同间隙下的熔池动态行为和焊缝成形情况的研究还较不完善。文中以液化天然气船薄膜型围护系统中304L不锈钢薄板的等离子弧搭接焊为实际应用场景,使用示踪粒子检测技术对等离子弧搭接焊过程中的熔池动态行为进行拍摄,并采用红外热成像技术获取了熔池上表面的温度分布,结合示踪粒子检测和红外热成像的结果对不锈钢薄板等离子弧搭接焊间隙对焊缝表面成形的影响进行了研究。

1 试验材料和焊接工艺

1.1 试验材料

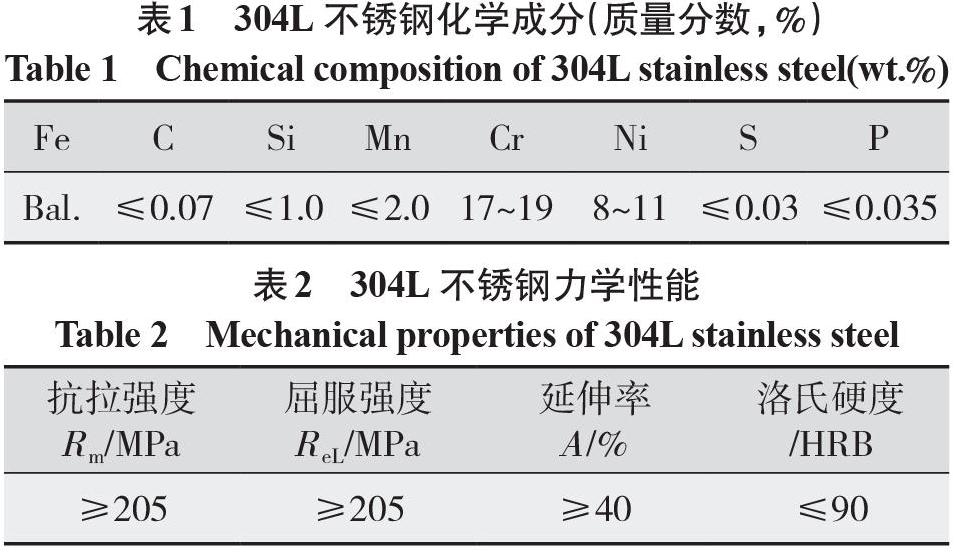

选用厚度为1.2 mm的304L不锈钢作为试验材料,其化学成分[3]如表1所示。304L不锈钢因具有优异的力学性能被应用于液化天然气船薄膜型围护系统,其力学性能如表2所示。

1.2 试验设备

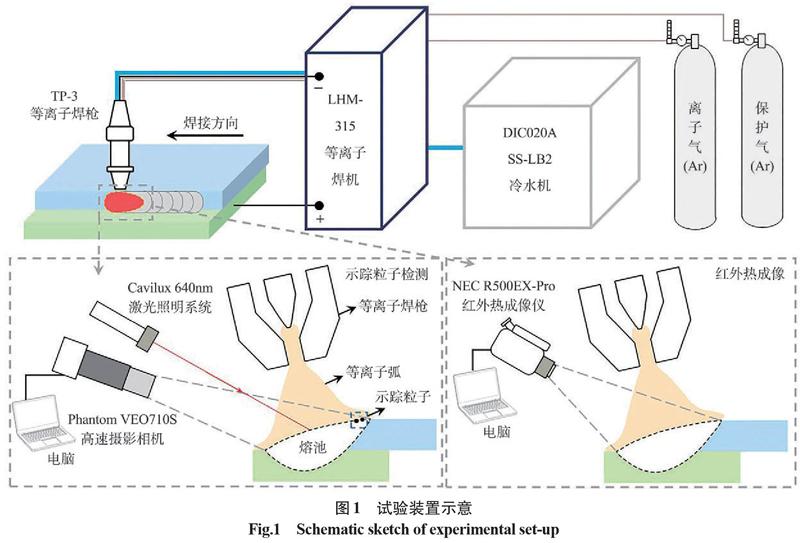

等离子弧焊试验平台如图1所示。等离子弧焊设备主要由LHM-315等离子焊机、TP-3等离子焊枪、DX100型控制机器人、DIC020ASS-LB2型冷水机和夹具组成。示踪粒子检测设备为Cavilux 640nm激光照明系统和Phantom VEO710S高速摄影相机,示踪粒子为直径约0.2 mm的SiC粒子。红外热成像设备为R500EX-Pro红外热成像仪。

1.3 焊接工艺

试验母材为304L不锈钢板,尺寸150 mm×50 mm×1.2 mm。焊枪喷嘴孔径1.6 mm,钨极内缩量为3.0 mm。选取4个不同搭接间隙,分别为0 mm、0.3 mm、0.6 mm和0.9 mm,焊枪与上板的夹角为80°,约束喷嘴与母材上表面的间距为2 mm,焊枪空间位置参数如图2所示。需要指出的是,由于在实际焊接过程中使用了焊缝跟踪技术,因此产生间隙后,随着上板位置的变化,焊枪位置也发生了变化。焊接过程采用直流型等离子弧焊模式,焊接速度3.3 mm/s,焊接电流40 A。焊接过程中的离子气和保护气均为高纯Ar气,离子气流量0.5 L/min,保护气流量12 L/min,背保护气流量30 L / min。

2 试验结果与分析

2.1 焊缝表面成形

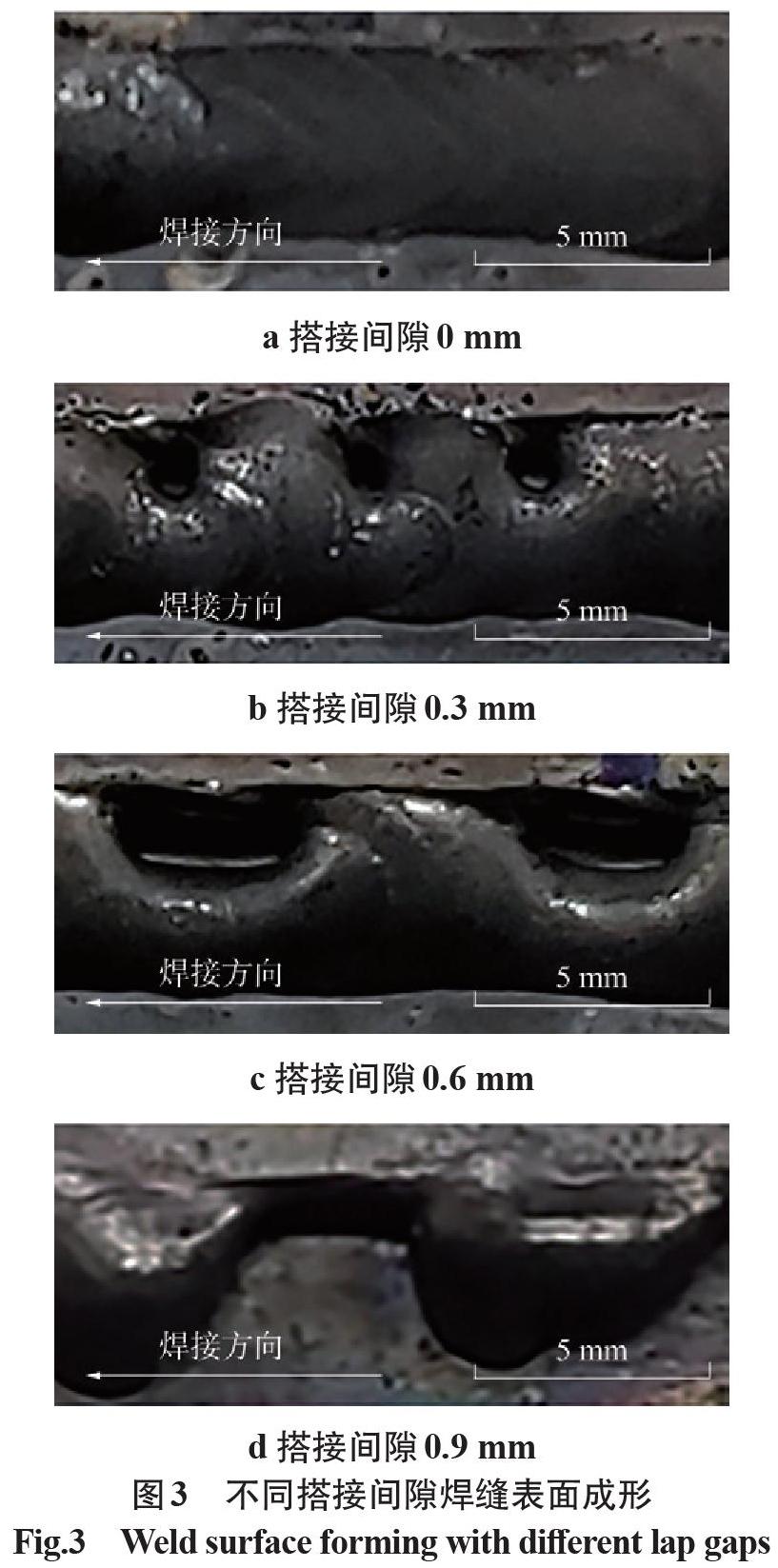

不同搭接间隙下的焊缝表面成形如图3所示。可以看出,随着间隙的增大,焊缝表面成形逐渐变差。当间隙为0 mm时,焊缝表面成形良好,焊缝表面没有缺陷;当间隙为0.3 mm时,焊缝表面出现空洞缺陷,搭接接头已不满足应用要求;当间隙为0.6 mm时,焊缝表面的空洞缺陷进一步扩张;当间隙为0.9 mm时,焊缝几乎完全不连续,形成驼峰缺陷。

2.2 熔池动态行为分析

2.2.1 间隙为0 mm

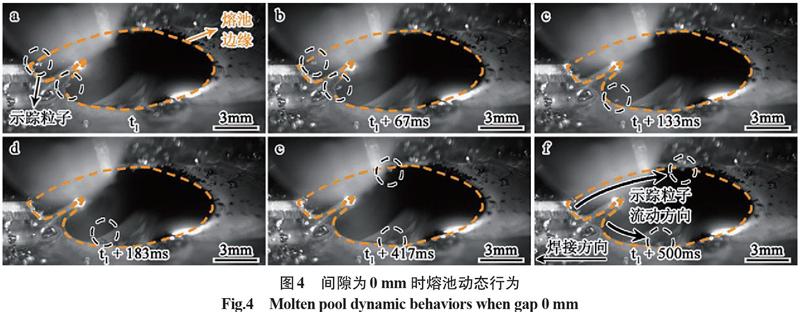

间隙为0 mm时,熔池动态行为如图4所示,示踪粒子在熔池两侧向尾部运动,上下板熔化产生的液态金属在焊枪中心位置处汇聚,形成稳定的熔池。熔池凝固后,得到成形良好的焊缝。

2.2.2 间隙为0.3 mm

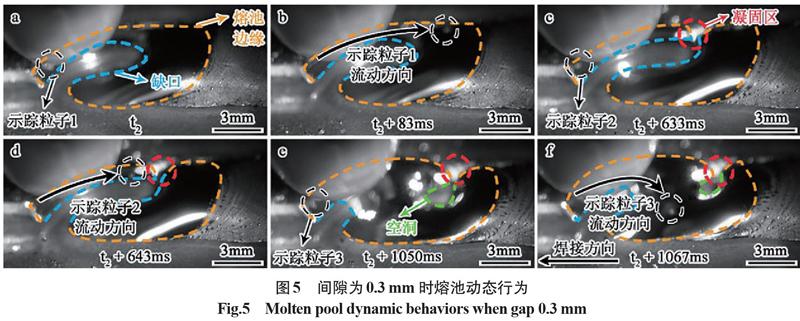

间隙为0.3 mm时,熔池动态行为如图5所示。由图5a、5b中示踪粒子1的行为可以看出,由于上下板间存在间隙,上板熔化产生的液态金属无法直接与下板熔化产生的液态金属汇聚,而是在等离子弧产生的电弧压力和电弧剪切力作用下[11]向后流动,在熔池中形成了一段缺口,如图5中蓝色虚线所示。当上板产生的液态金属堆积到一定程度后,在焊枪后与下板产生的液态金属汇聚形成熔池。焊接过程进行到图5c时,缺口尾部红色虚线内的液态金属层很薄,热容很低[12],在失去电弧的热作用后迅速凝固,形成一个凝固区。从图5c、5d中示踪粒子2的行为可以看出,受到凝固区的阻碍作用,上板熔化产生的液态金属无法向熔池尾部流动,而是受到固液相间分子作用力的影响在上板处凝固区前堆积;当堆积到一定程度后,在凝固区前和下板产生的液态金属汇聚,在上下板间形成液桥。随着液桥的形成,上板熔化产生的液态金属从液桥处向下流动,如图5e、5f中示踪粒子3的行为所示。由于焊枪继续移动,熔池后部空洞周围的液态金属冷却,在凝固区附近形成了一个没有液态金属填充的空洞,如图5e、5f中绿色虚线所示。

2.2.3 间隙为0.6 mm

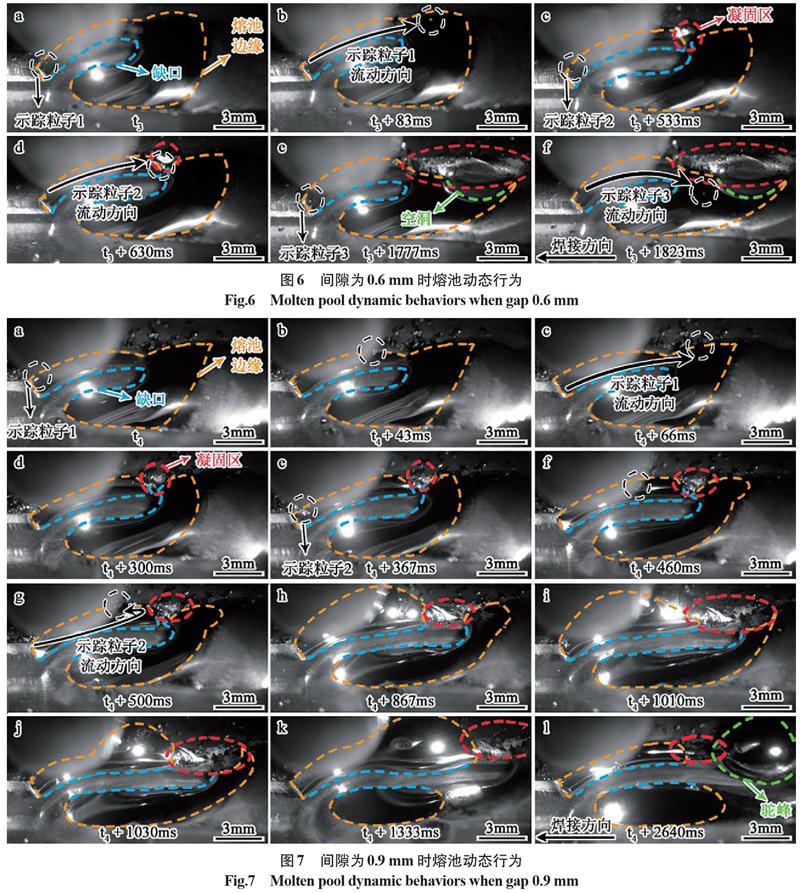

间隙为0.6 mm时,熔池动态行为如图6所示。与間隙为0.3 mm时相比,熔池动态行为类似,空洞的产生机理相同。但由于间隙变大,液桥形成的难度增大,凝固区的面积随之上升,导致焊缝表面的空洞缺陷有所扩张。

2.2.4 间隙为0.9 mm

间隙为0.9 mm时,熔池动态行为如图7所示。凝固区形成前(见图7a~7c),与间隙0.3 mm和0.6 mm时相比,间隙为0.9 mm时的熔池动态行为相同。但由于间隙变大,液桥形成的难度变大,凝固区的面积也随之上升。从图7e~7g中示踪粒子2的行为可以看出,由于凝固区的形成,上板熔化产生的液态金属也会在凝固区前汇聚,但与搭接间隙为0.3 mm和0.6 mm时相比,搭接间隙为0.9 mm时在上下板间无法形成液桥,而是在凝固区前汇聚形成了金属液滴,如图7h~7k所示。金属液滴形成后,焊接过程继续进行,在金属液滴前再次形成了凝固区,金属液滴被阻隔在两个凝固区之间,逐渐凝固,形成驼峰,如图7l所示。

2.3 熔池表面温度分布分析

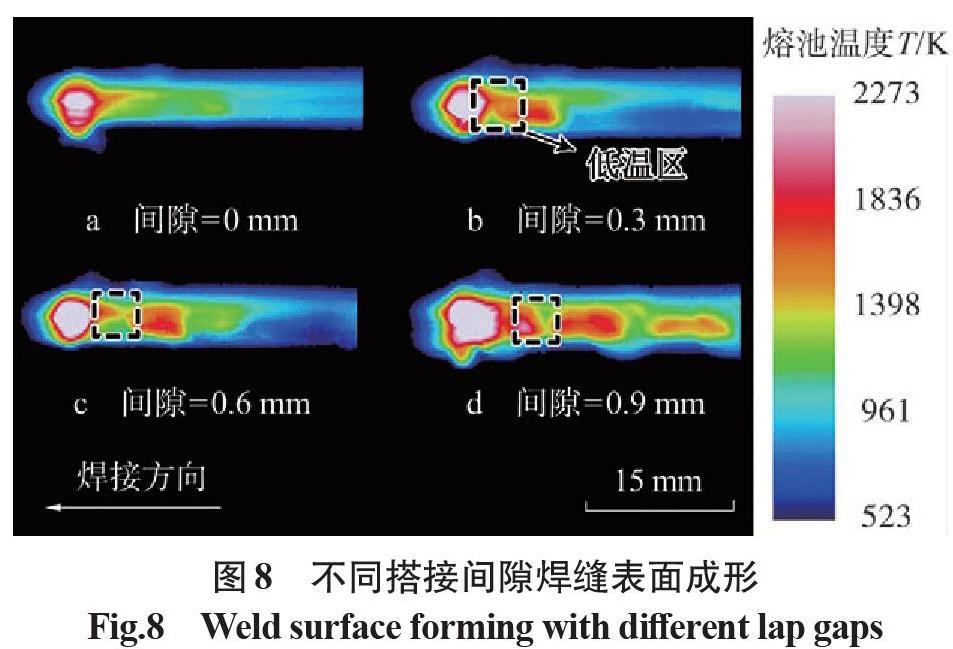

当搭接间隙为0 mm、0.3 mm、0.6 mm和0.9 mm时,使用红外热成像仪对焊接过程中的熔池表面温度分布情况进行了拍摄,如图8所示。未有间隙时,在熔池上表面,焊枪中心区域温度最高,沿焊接方向距焊枪中心区域越远,熔池上表面温度越低。间隙增加后,在熔池中部会产生温度相对较低的区域,将熔池分割成两部分,且间隙越大,低温区面积也越大。此外,随着间隙的加大,高温区面积也有所增加,这主要是液桥形成的难度变大,熔池缺口扩张所致。这些结论与示踪粒子检测的结论相吻合。

3 结论

使用示踪粒子检测和红外热成像技术对304L不锈钢薄板等离子弧搭接焊间隙对焊缝表面成形的影响进行了研究,得到以下结论:

(1)间隙对等离子弧搭接焊的焊缝表面成形有很大的影响,随着间隙的增加,焊缝表面成形逐渐变差。当间隙为0.3 mm或0.6 mm时,焊缝表面出现空洞缺陷,搭接接头不满足实际应用需求;当间隙为0.9 mm时,焊缝表面出现驼峰缺陷。焊接过程中间隙的容忍度小于0.3 mm。

(2)当间隙为0.3 mm或0.6 mm时,由于上板处的液态金属层很薄,热容很低,在失去电弧的热作用后迅速凝固,在上板处形成了凝固区,最终在凝固区处形成空洞。随着间隙的增加,凝固区扩张,形成的空洞也有所扩张。

(3)当间隙为0.9 mm时,在上板处会形成更大的凝固区,上板熔化产生的液态金属在凝固区前聚集。由于间隙较大,没有形成液桥,而是形成了金属液滴。金属液滴凝固后,在焊缝表面形成驼峰。

(4)红外热成像的结果表明,随着间隙的增加,在熔池中部会产生温度相对较低的区域,高温区面积也有所增加,这与示踪粒子检测结论相吻合。

参考文献:

张涛. PAW焊接熔池-小孔流场与热场动态行为的数值分析[D]. 山东:山东大学,2011.

金佑民,樊友三. 低温等离子体物理基础[M]. 北京:清华大学出版社,1981.

侯振国,吴昊,田慧,等. SUS304不锈钢等离子弧焊搭接接头疲劳性能研究[J]. 金属加工(冷加工),2016(S1):985-987.

李岩. 等离子弧焊接小孔和熔池热—力耦合输运过程的模拟及验证[D]. 北京:北京科技大学,2014.

Wu C S,Wang L,Ren W J,et al. Plasma arc welding:Process,sensing,control and modeling[J]. Journal of Manufacturing Processes,2014,16(1):74-85.

Li Y,Feng Y H,Zhang X X,et al. An improved simulation of heat transfer and fluid flow in plasma arc welding with modified heat source model[J]. International Journal of Thermal Sciences,2013(64):93-104.

谷运飞,陈熙,王亮,等. 薄膜型LNG货物围护系统模拟舱的建造关键技术[J]. 船舶与海洋工程,2015,31(2):62-73.

宋士平. Q235薄板高速电弧搭接焊工艺研究[D]. 辽宁:大连理工大学,2016.

李超豪. 镀锌板CMT搭接焊缺陷控制及锌蒸汽行为研究[D]. 上海:上海交通大学,2018.

Meng W,Li Z G,Huang J,et al. Effect of gap on plasma and molten pool dynamics during laser lap welding for T-joints[J]. International Journal of Advanced Manufacturing Technology,2013,69(5-8):1105-1112.

Wu D S,Van A N,Tashiro S,et al. Elucidation of the weld pool convection and keyhole formation mechanism in the keyhole plasma arc welding[J]. International Journal of Heat and Mass Transfer,2019(131):920-931.

Meng X M,Qin G L,Zou Z D,et al. Numerical analysis of undercut defect mechanism in high speed gas tungsten arc welding[J]. Journal of Materials Processing Technology,2016(236):225-234.