基于Simulink的电池风冷系统仿真

霍去凡,赵慧勇

(湖北汽车工业学院 汽车工程学院,湖北 十堰442002)

随着汽车技术的发展,电动汽车因其节能环保、易于操控的优点受到人们的青睐,但是电池的体积笨重、能量密度低和容易出现热失控等问题成为了电动汽车发展的主要掣肘[1]。在有关电池的各项研究之中,负责调节电池温度的电池热管理系统处在了一个非常特殊的地位。在电池热管理系统中,冷却系统是最重要的组成部分,是电池安全稳定工作的保障,电池的冷却效果与电池安全密切相关[2]。目前常用的冷却方式有风冷、液冷和PCM相变材料冷却[3],其中风冷系统是成本最低、应用最广泛的冷却方式,被广泛应用于生产、生活各个方面。相较于目前对电池热特性、传热理论的丰富研究,对风冷系统的设计方案与效果却鲜有讨论。文中利用Simulink 设计一种风冷电池热管理系统并模拟其管理效果,分析系统能耗情况。

1 电池组散热模型设计

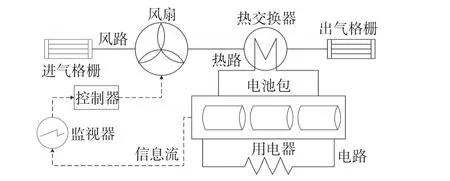

文中基于Simulink 建立了电池风冷Simscape模型仿真平台。电池风冷模型由电池模型、换热器模型、控制器模型、电机及风扇模型以及模拟信号发生器组成[4]。运行时由温度传感器采集电池温度,由风扇控制系统确定电压值后向电动机输出,带动风扇旋转从而降低电池温度。

1.1 电池

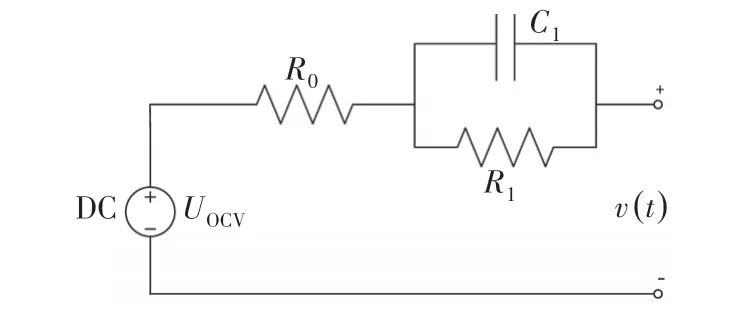

电池组件采用等效电路模型,1RC等效电路如图1 所示,电流流经电阻时产生热量,并在电池中转化为温度进行储存。电池模型中产热公式为

式中:P为电池产热功率;I为电池内部电流,在数值上等于外部回路电流值,可通过电流计测得;R为电池内阻之和,在电池参数中给出。电池热量随温度变化公式为

式中:Q为热交换中的热流;c为电池比热;m为电池质量;dT/dt是温度随时间变化量。式(2)展现了电池中的热量与温度的变化关系。在模型中通过控制电池与空气的热量交换从而实现温度控制。将电池单体进行串联形成电池组,电池组再串联形成电池包。每个电池组有着独立的电池温度仿真系统和热量交换系统,4个电池组的热量交换以并联方式进行。电池包总发热量为

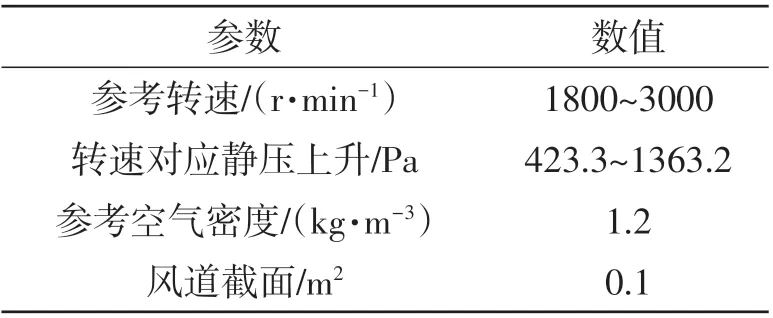

式中:n为单个电池组的电池单体数,取值为4;N为电池包中的电池组数量,取值为20。设计的电池单体容量为27.6 A·h,相关参数如表1所示。

图1 电池等效模型示意图

表1 电池单体参数

1.2 换热器

换热器用于接收电池热量并在热管中与气流进行热交换。其中在换热器内交换的热量,可以采用热传导公式计算,简化模型公式为

式中:k为导热系数;A为接触面积;TA和TB分别为端口A和端口B的温度;D为导热体厚度。风路中空气参数遵循理想气体状态方程:

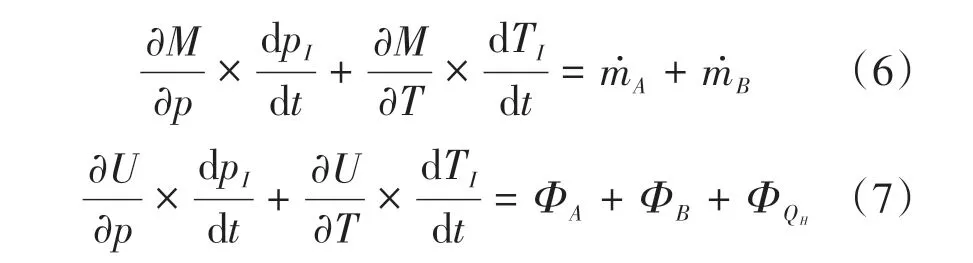

式中:ρI为气体密度;V为气体体积;T为空气温度;hI为气体比焓;Z为气体压缩因数;R为特定气体的常数;cpI为固定压强下气体的比热。热管中热量交换过程遵循质量守恒和能量守恒原则:

式中:M为气体体积质量;pI为气路端口压力;TI为端口温度;t为时间;ṁA和ṁB为端口A和端口B的质量流量;U为气体内能;ΦA和ΦB为端口A和端口B的能量流率;ΦQH为端口H热流率。可以看出,气体流入与流出流速相等,流出气体热量包含流入热量与端口输入热量,以此带走电池产生的热量。

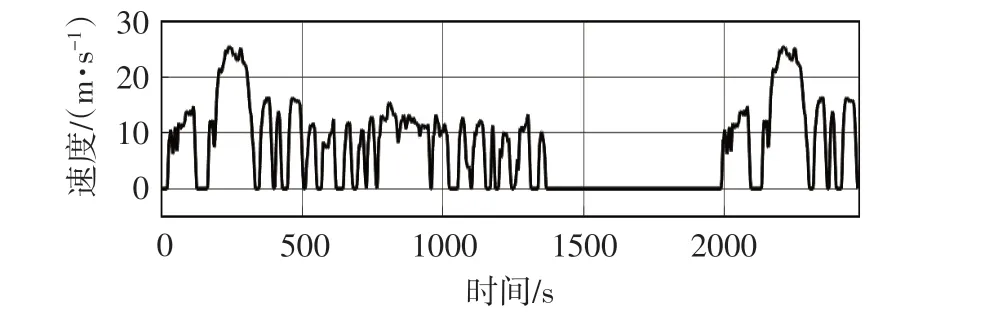

1.3 FTP-75循环工况

FTP-75是美国用于测试汽车燃油经济性的典型实验工况,广泛应用于汽车排放及能耗测试[5]。在汽车风冷仿真平台上使用FTP-75标准城市工况模拟电池工作过程,循环过程见图2。

图2 FTP-75循环工况

1.4 风扇及主平台

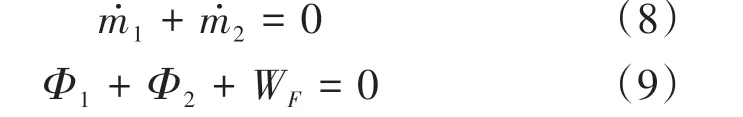

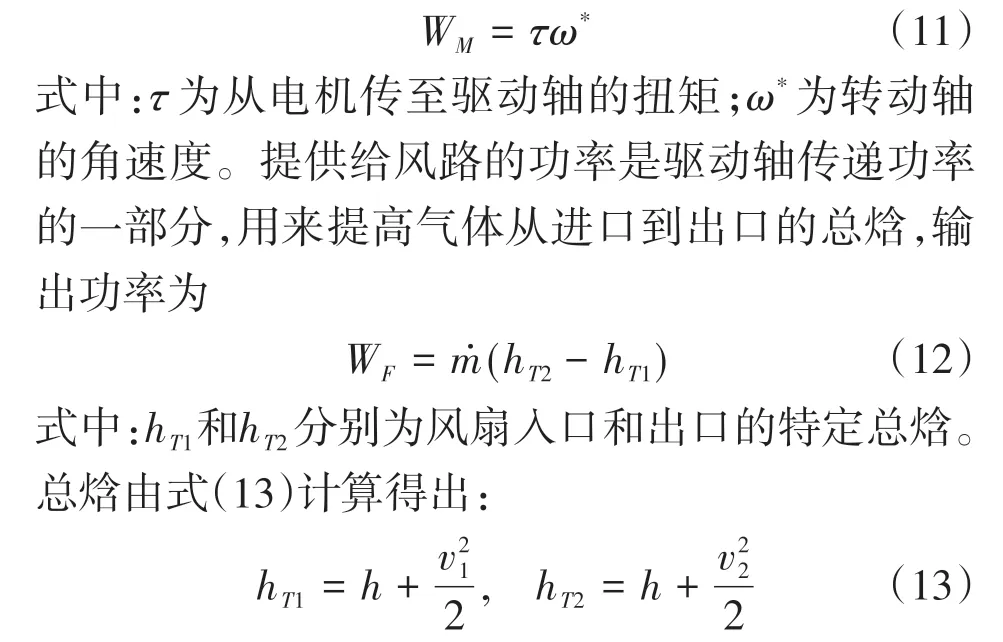

风扇模型要同时满足质量平衡与能量平衡:

式中:ṁ1和ṁ2分别为风扇入口和出口的质量流量;Φ1和Φ2分别为风扇入口和出口的能量流率;WF为转子对流进行的功率以及向流供应的功率。风扇总机械效率为

式中:η为风扇总效率;WM是通过传动轴传递到风扇转子的功率。输入功率为

式中:v1和v2分别为风扇入口和出口流体的速度。表2 提供了建模过程中风扇主要参数信息。风冷模型如图3所示,包括电池模型、热交换器模型、风扇控制模型、FTP-75循环工况模型和风扇组件。

表2 风扇参数

图3 风冷模型示意图

2 控制方案设计

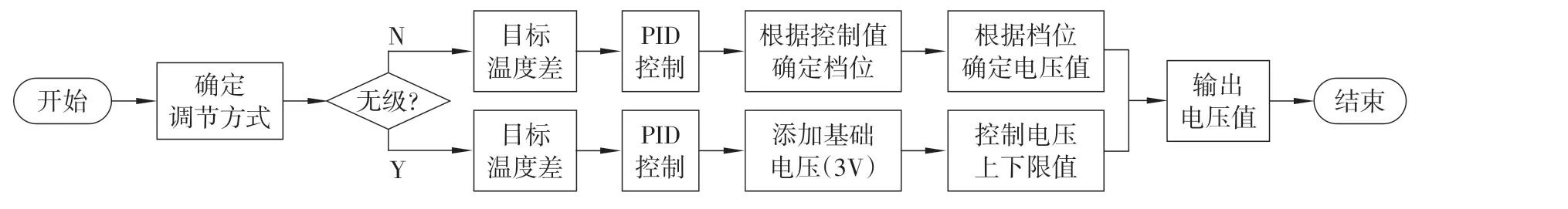

通过设计与架设相应的控制系统以完成风冷系统的控制与调节,保证温度可以在目标温度附近保持稳定。在控制过程中使用PID 控制器进行负反馈调节,即把误差导入PID 控制器中得到调节值,结合调节值对电机进行控制,最终完成调节。

2.1 控制系统

图4 控制系统流程图

控制方案的设计流程图如图4所示,调节时将采集到的温度与目标温度进行比较,将偏差值输入PID控制器中进行运算,得到控制值。控制值通过调节得出可输出的电压值。调节分为分档调节和无极调节。其中分档调节是直接根据控制值确定档位,每个档位均有固定的电压值,0档为0 V,1~4档依次升高,4档为12 V。无级调节则是直接对调节值进行增益运算得到增益值,并增加了用以驱动电机的3 V基础电压和0~12 V的调节限制,通过如图4所示流程后得到实时变化的电压值,直接输出至电机并带动风扇转动完成整个控制过程。

2.2 风扇控制器模型

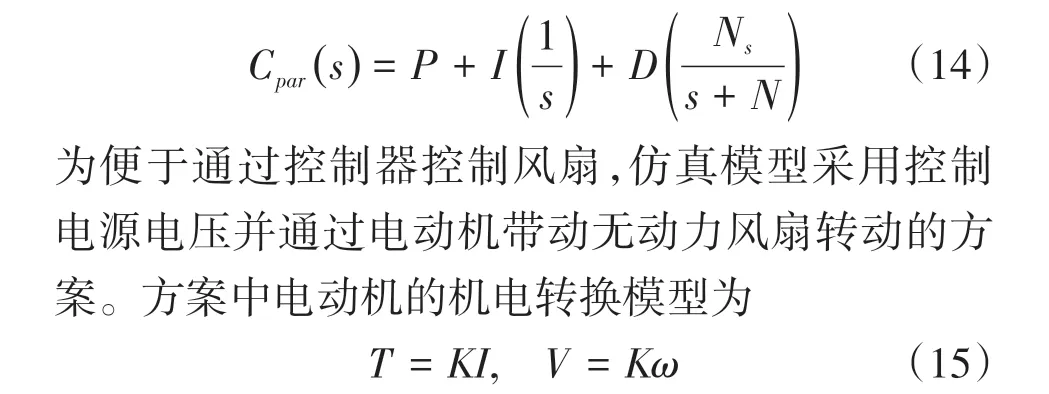

风扇控制采用PID控制,由比例(P)、积分(I)、微分(D)3 个控制器构成,能够高效地实现负反馈的控制功能[6],通过式(14)实现控制:

式中:T为输出扭矩;I为输入电流;V为输入电压;K为比例常数;ω为转动轴的角速度。通过计算电机电压与电流的积,并与时间积分可计算出风扇转动所需能量。

3 仿真运行与结果

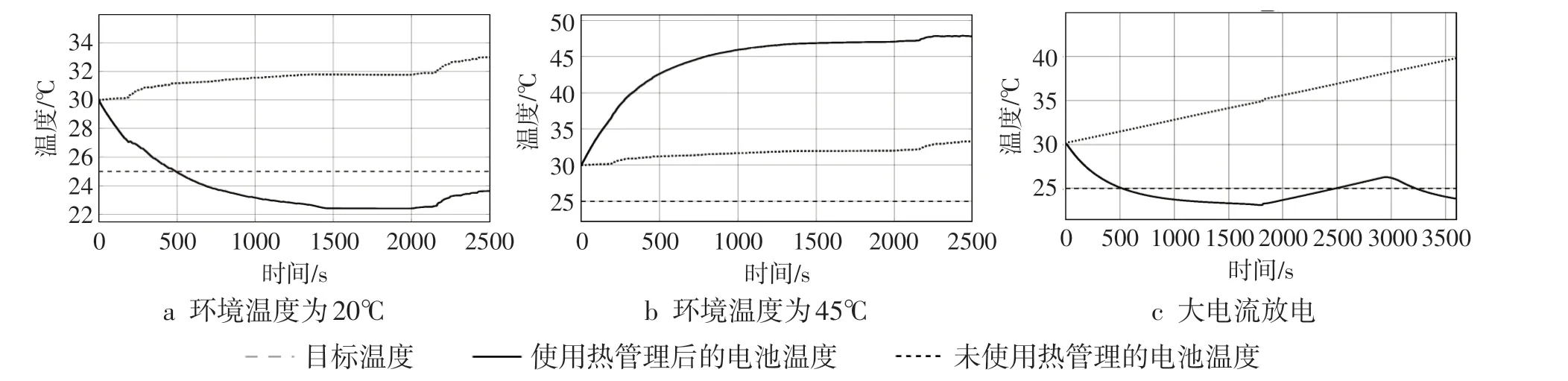

根据控制系统方案设计搭建了控制系统的Simulink 模型,并在此基础上搭建了风冷仿真模型。使用FTP-75循环,在初始环境温度20℃、电池温度30℃的条件下完成分档与无级的循环试验,并对风冷热管理系统的控制效果进行验证。仿真结果如图5 所示。使用电池热管理系统和不使用热管理系统进行FTP-75 循环的温升情况对比,如图5a 所示,在使用热管理的情况下,电池迅速从30℃降至目标温度附近并保持了稳定;而在没有使用热管理系统的情况下电池温度从30℃的基础温度持续升高。由此可见,室温下该风冷控制系统有着较好的热管理效果。图5b 是当环境温度为45℃时使用电池热管理系统和不使用热管理系统的电池温度变化情况的对比。从图5b 中可以看出,当环境温度过高时,电池热管理系统的效果不佳,电池温度迅速攀升至环境温度附近;但是在不使用热管理系统时,由于隔绝了与环境的热交换,温升速度相对较低,温度变化情况与图5a 中不使用热管理系统的变化情况相同。因此温度过高时不宜采用风冷方式进行降温,建议在目标温度低于环境温度时考虑采用其他冷却方式,如接入空调系统控制出风温度或采用温度较低的冷却液进行降温。当环境温度远远高于目标温度时建议通过断开电路的方式保护电池。图5c 是电池在1C 脉冲放电时使用电池热管理系统和不使用热管理系统的电池温度变化情况的对比。在测试时,使用了脉冲循环放电,即首先以3C倍率放电10 s,随后以1C倍率放电30 min,接着再以3C 倍率放电10 s,最后以1C倍率完成放电。从图5c中可以看出:在大电流放电时,虽然电池温升较快,但是电池热管理系统通过PID 反馈调节控制依然能将电池温度稳定在目标温度附近,且受3C大电流脉冲影响不大;而在不使用热管理系统时,电池温度随电流大小持续上升,上升速率与电流呈现正比关系,并存在热失控的风险。综合来看,该热管理系统对电池有着良好的冷却效果,可以适应在大电流下使用。

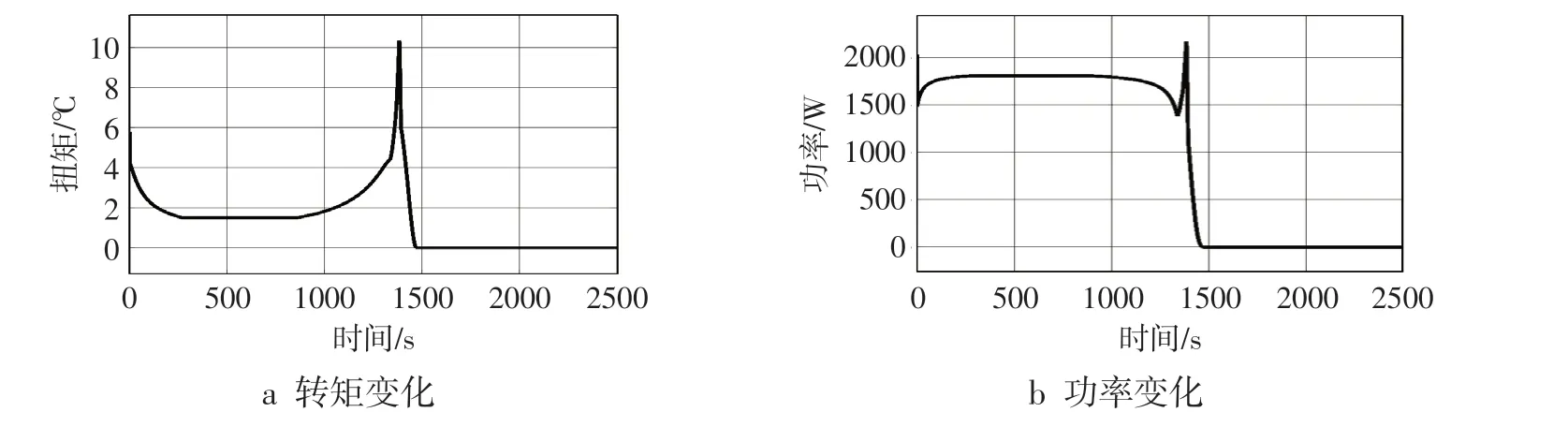

温度调节过程中使用无级调节的电机转矩、功率变化如图6 所示,统计了电机在FTP-75 工况过程中的电机转矩与功率变化过程。由式(15)可知,转速与输入电压成正相关关系,扭矩与电流成正相关关系。如图6a所示,在800 s后电压逐渐下降使转速逐渐降低,转矩逐渐上升,直至1300 s 左右达到峰值。推测在电压降低转速下降后,在惯性作用下气流依旧高速运动使得风扇有高速运动的趋势,但是由于系统对风扇转速的严格控制导致转速下降过快,高速气流对风扇形成倒拖趋势,为抵抗这种趋势最终造成了所需扭矩的上升。在1300 s 后气流的高速运动逐渐停止,因此保持低转速所需扭矩下降。从图6b可以看出,在1300 s左右功率有1个峰值,由于此时电机扭矩变大造成所需电流变大进而使功率变大;在1300 s之后,由于扭矩变小,加之转速降至0 r·min-1状态,功率迅速下降至0 W,电机停止转动。

图5 电池温度变化仿真结果

图6 电机转矩和功率变化曲线

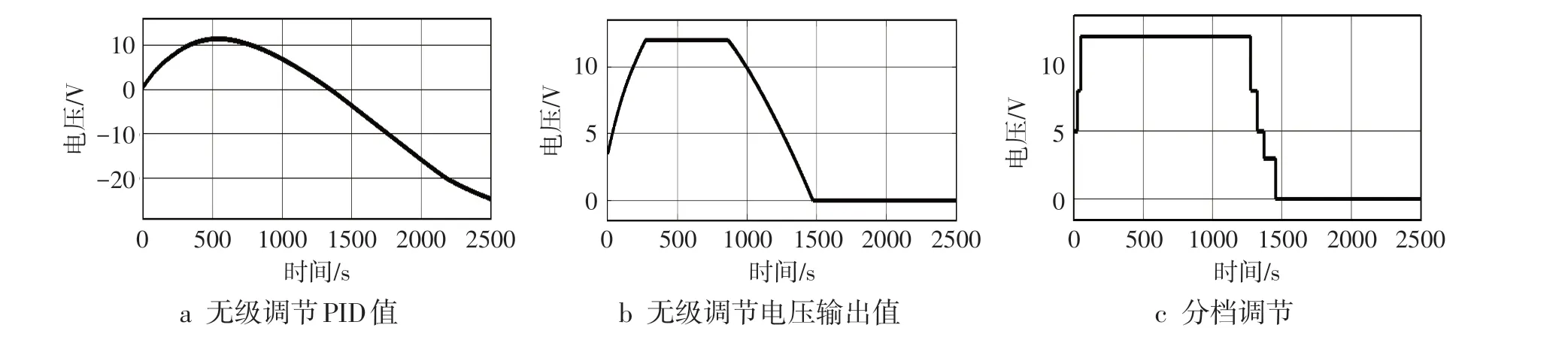

图7 无级调节和分档调节控制仿真曲线

控制器分别采用无级调节和分档调节过程中PID 输出值和最终输出电压的变化情况如图7 所示。结合图2、图5a、图7a~7b 来看,前期由于设定起始温度较高(30℃)导致前期调节值迅速升高,达到12 V。从PID 调节值可以看出,调节值在500 s处达到最大,即此时电池温度与目标温度相同,此后电池温度越过目标温度继续下降,差值变为负值,但是由于PID 控制器中有积分部分的存在,调节值只是从最高处逐渐减小,对外表现依旧保持在12 V 的最高输出。随着时间推移,负值逐渐累积并抵消正值,调节值的下降速度逐渐加快,并在较短的时间内跌入负数,即电压降低为0 V。在1500~2000 s时,电池中没有电流通过,电池不产生热量,热管理系统也因为温度不足而没有启动,没有温度变化。此时由于差值为稳定负值,热管理系统在积分控制器的影响下,调节值呈斜线下降,直至在2000 s时热管理系统启动之后斜率趋缓,而由于热管理系统未干预,电池温度随电流变化自然上升。对比来看,无级调节相较于分档反应更加迅速,而且在控制上更加连续,没有出现在不同档位之间跳跃的情况。根据仿真实验结果,无级调节所需能耗约为2 489 664.757 2 J,分档调节所需能耗约为2 583 391.899 6 J,略高于无级调节,可能是因为相较于无级调节,分档调节停留在最高档(12 V)的时间更长,与降至0 V的时间相近。因此在条件允许时建议尽量选择无级调节。此外,电池所释放的总能量为6 693 497.01 J,实现热管理所用能量约占总释放能量的1/3,能耗占比相对较高并不是十分理想,需要在后期进行调整。

4 结论

文中介绍了电池发热的模型,设计了基于PID负反馈调节的控制器,并验证了相应电压驱动电机旋转、电机带动电扇使空气加速运动的调节效果;完成了设计模型的Simulink建模,并对冷却效果进行了多次试验验证,根据仿真结果调试参数,最终达到了较为理想的效果;测定了在调节过程中一些关键变量的变化情况,并分析了其变化原理。设计的风冷系统能够较好地满足电池在多种情况下的热管理降温需求,但需要根据能耗等情况进行参数的选择与调整。