煤油资源重叠区煤矿开采硫化氢灾害防治体系研究与应用

马兴华,黄光利,王 振

(1.国家能源集团宁夏煤业有限责任公司双马煤矿,宁夏 灵武 750408;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037; 3.中煤科工集团重庆研究院有限公司,重庆 400037)

我国内蒙古、陕西等西部地区尤其是鄂尔多斯盆地煤炭、石油、天然气等矿产资源丰富,但由于地质构造影响,煤炭、石油、天然气等资源共存,浅部煤炭和深部油、气资源开采在立体上投影重叠,导致资源叠加开采相互影响[1-3]。在煤油资源叠加开采区域,煤炭开采容易造成覆岩运动引起油井及输油管道变形破坏,而油井施工穿过煤矿开采区域时也容易发生井漏事故[4-5]。在早期石油井开发后,资源重叠区域遗留的废弃油井不仅给煤矿开采设计增加难度、造成煤炭资源浪费,而且废弃油井中可能储存有大量油、气、水等,将会涌入采掘空间。

鄂尔多斯盆地西缘马家滩矿区双马井田处于陕宁蒙鄂尔多斯盆地胡尖山油气勘查区块重叠区,井田范围内存在大量先期开采石油后遗留的废弃油井。由于时间久远,含油层大量油气尤其是硫化氢等有害气体通过废弃油井逐渐侵入煤系地层,严重威胁矿井安全生产。目前,针对煤矿开采过程中受废弃油井影响导致的硫化氢灾害治理问题,部分学者围绕灾害影响评估、气体渗透分布规律及治理工艺等方面开展了初步研究[6-13],而煤矿硫化氢治理大多是基于煤层本身含硫化氢的灾害防治[14-17],尚未建立完整的治理体系,无法较好地指导工程实践。笔者通过分析双马煤矿井田范围内废弃油井硫化氢侵入煤系地层的运移机理并进行风险分类,提出了煤油资源重叠区煤矿开采“四位一体”硫化氢综合防治体系,并进行现场应用,可为类似矿区灾害防治提供借鉴。

1 工程概况

1.1 矿井概况

双马煤矿是宁东煤田马家滩矿区新建的3个矿井之一,位于宁夏灵武市东南60 km处,行政区划属银川市灵武市和吴忠市盐池县管辖。井田范围东西宽4.0~4.9 km,南北长13.7 km。

双马煤矿为低瓦斯矿井,井田共含煤层近30层,可采煤层为3-1、3-2、4-1、4-2、4-3、6、10、12、17、18-1、18-2煤层,其中3-2、4-1、4-2、4-3、6、10、12、17煤层为主要可采煤层,其他为局部可采煤层。目前开采I01采区4-1、4-2、4-3煤层。

1.2 煤油地层情况

马家滩矿区煤油资源重叠区含油地层和含煤地层属同一套地层,主要分布在三叠系延长组和侏罗系延安组,所有油井套管贯穿整个煤系地层。根据调查,双马井田范围内主要采油油层为三叠系延长组。含煤地层具体为侏罗系中统延安组,该组地层按其岩性、岩相组合特征及其含煤性等,自下而上划分为5段,共含9个煤组,分别为18、17、16、12、10、8、6、4、3煤组。

1.3 废弃油井分布情况

双马煤矿井田范围内共有废弃油井170个,多数油井为20世纪七八十年代所施工,深度700~1 000 m,部分油井深度达到2 000 m,油井套压为24~27 MPa。

据统计,现有的170个油井中仅35个油井有资料说明,其他油井资料缺失,封堵情况不详。能影响到矿井近10年开采的区域(I01、I02采区)范围内共分布有12个废弃油井,目前已揭露4个废弃油井。

2 废弃油井硫化氢运移机理及风险分类

2.1 废弃油井内硫化氢的运移通道

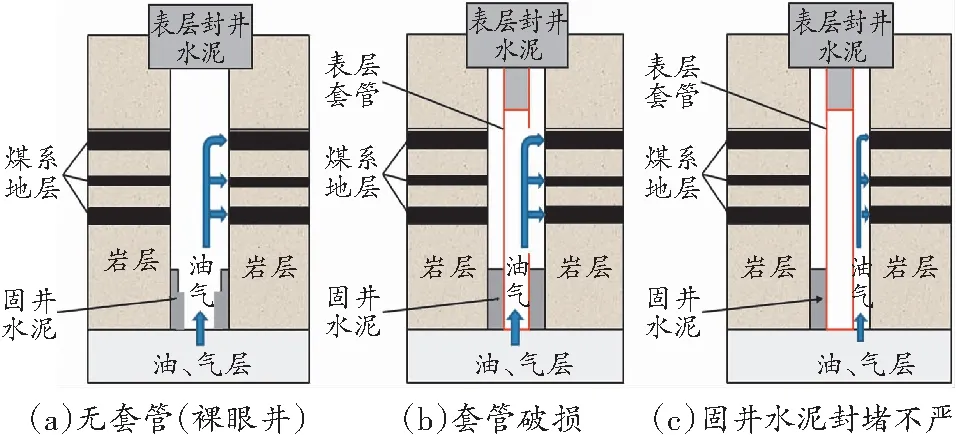

双马煤矿井田范围内废弃油井一般只有一层生产套管(油井的深度较小),井口表面都有表层封井水泥,套管的底部和岩石的缝隙之间都有固定套管的固结水泥,套管内部可能有也可能没有封井水泥[18]。另外,部分废弃油井直接为裸孔且施工深度各异。由于废弃油井的施工年代久远,有套管的废弃油井中,大部分套管也已遭受破坏,裸眼井及套管破损以后,油井中可能储存的大量硫化氢、甲烷等有害气体逐渐侵入煤层,其运移通道分为3种,如图1所示。

图1 废弃油井油气灾害气体运移通道示意图

由图1可知,油井废弃以后井内可能充满带压的有害气体,在无套管直接为裸孔情况下,有害气体直接与煤系地层接触逐渐渗透至煤层。在有套管情况下,若套管有破损时有害气体将通过破损点逸散至煤层;若套管完好废弃油井内有害气体将无法与煤层接触。若套管与油井井壁之间的空隙封堵不严,则含油层油气也将通过空隙逐渐运移至煤系地层。此外,若油井深度较浅,未施工至含油层即被废弃以后,含油层油气将不会进入煤层。因此,对于邻近废弃油井区域采掘工作面是否受废弃油井内硫化氢等有害气体影响,必须根据废弃油井的完井状态、破坏类型、层位关系等条件确定。

2.2 废弃油井的安全风险等级划分

根据前述对废弃油井内硫化氢等有害气体的运移通道分析,由于油井的完井方式、破坏形式,以及与煤系地层的位置关系的不同,废弃油井内硫化氢等有害气体对矿井采掘的影响也有较大差异。结合文献[9,13]研究基础及双马井田实际考察结果,将废弃油井的安全风险等级划分为如下3类:

1)一类油井的通井压力为0,或油井套管完好无破损,或油井未施工至含油层即被废弃,且预计影响区域煤层采动硫化氢涌出体积分数小于6.6×10-6;

2)二类油井的通井压力一般小于5 MPa,或油井套管有破损且破损点在含煤地层20~100 m内,或硫化氢预计涌出体积分数为(6.6~166.0)×10-6;

3)三类油井的通井压力一般大于7 MPa,或油井为裸眼井,或油井套管有破损且破损点在含煤地层垂距20 m内,或硫化氢预计涌出体积分数大于166.0×10-6。

2.3 废弃油井硫化氢的安全威胁程度

根据废弃油井的安全风险等级分类,确定废弃油井硫化氢对采掘工作面的安全威胁程度,其中:一类油井对煤层开采的影响较小,为安全状态(威胁程度一般);二类油井对采掘工作面的影响为气体超标状态(威胁程度中等);三类油井对采煤工作面的影响较大(威胁程度严重)。针对废弃油井对采掘工作面安全威胁程度的不同,可以采取分类防治措施,从而提高灾害防治的针对性和精细化管理。

3 “四位一体”硫化氢综合防治体系

在对废弃油井内硫化氢的运移机理、安全风险等级分类及威胁程度研究基础上,提出了以“分类治理”为核心思想的“超前探测→评估分类→综合治理→效果评价”四位一体硫化氢综合防治体系。

3.1 超前探测

超前探测包括在地面和井下分别对废弃油井位置进行精确探测及硫化氢体积分数的准确探测。通过超前探测,可以确定废弃油井地面及井下具体位置,为安全揭露油井提供依据并提前掌握油井内气体体积分数高低,以及废弃油井影响区域煤层硫化氢赋存情况,从而为灾害的评估分类及治理提供依据。

1)探测前油井资料调研统计。在废弃油井超前探测前,通过调研石油系统相关原始资料,确定油井的类型、位置、完井方式、井身结构、生产及废弃情况等,为确定井上下油井位置及气体超前探测提供依据。

2)地面油井位置探查及气体探测。主要在对油井完井资料分析基础上,确定废弃油井井口坐标中心,并查找井口确切位置;之后进行透孔,检查油井套管或裸眼井钻孔是否变形、井深是否合格,清除生产套管或裸眼井井内的杂物;同时探测油井井内压力、气体成分等;对已透完孔的废弃油井进行裸孔测斜等。

3)井下油井位置探查及气体探测。在掘进工作面临近废弃油井区域向采煤工作面倾向施工探测钻孔,探测确定废弃油井的初步位置及废弃油井影响区域硫化氢的赋存情况,探测范围根据掘进期间硫化氢涌出具体位置确定,一般以废弃油井为中心沿走向前后100~150 m。此外,在工作面回采过程中,当其接近废弃油井区域时,还必须向工作面煤壁前方施工探测钻孔,确定废弃油井的具体位置,避免工作面误揭油井引起伤亡事故。

3.2 评估分类

在超前探测基础上,为防止采掘工作面因硫化氢等有害气体超限而发生安全事故,需要进行灾害评估分类,确定废弃油井的安全风险等级及威胁程度,找出对采掘工作面影响较大的硫化氢富集区,从而为硫化氢治理方案的制订提供依据。

根据废弃油井硫化氢运移机理及风险分类指标,在进行评估分类时,由于废弃油井资料缺失,应重点根据地面及井下硫化氢超前探测结果最终确定硫化氢灾害分布规律、威胁程度及影响范围。

3.3 综合治理

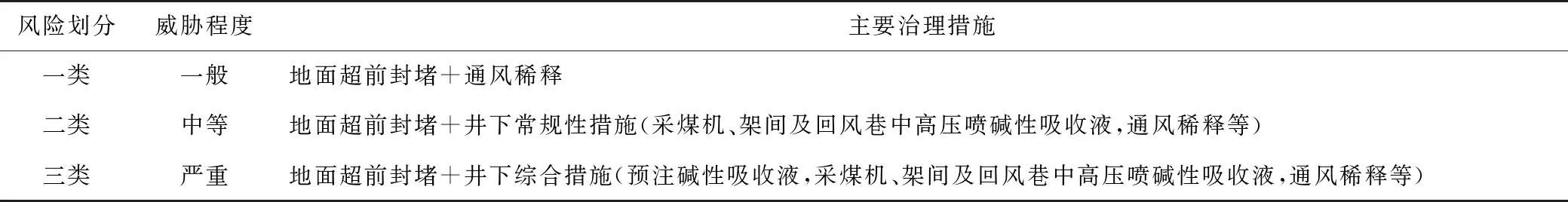

根据废弃油井的安全风险等级分类及灾害威胁程度的不同,采取分类治理方法。不同风险等级废弃油井硫化氢治理措施见表1。

表1 不同风险等级废弃油井硫化氢治理措施

废弃油井分类治理关键工艺技术如下:

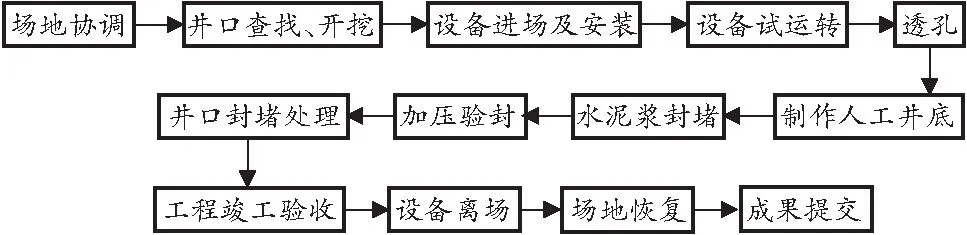

1)地面超前封堵。针对各类废弃油井,采用全钻孔水泥浆封堵方法,按照图2所示工艺流程[10],完成废弃油井地面封堵治理,封堵深度为煤系地层最下一层可采煤层底板以下至少100 m。

图2 废弃油井地面封堵施工工艺流程图

2)采前煤层预注碱性吸收液。主要针对三类废弃油井,根据废弃油井的具体影响范围,通过在工作面运输巷或回风巷,单巷或双巷布置顺层钻孔,向煤层预注碱性吸收液。回采期间,可根据实际效果考察情况,在工作面倾向中部短孔注碱性吸收液,实现区域和局部范围长、短钻孔协同控制。碱性吸收液选型为KXL-Ⅰ型吸收剂,其主要由碳酸钠、碳酸氢钠基液,以及湿润剂、催化剂等通过配比试验得到[19-20]。

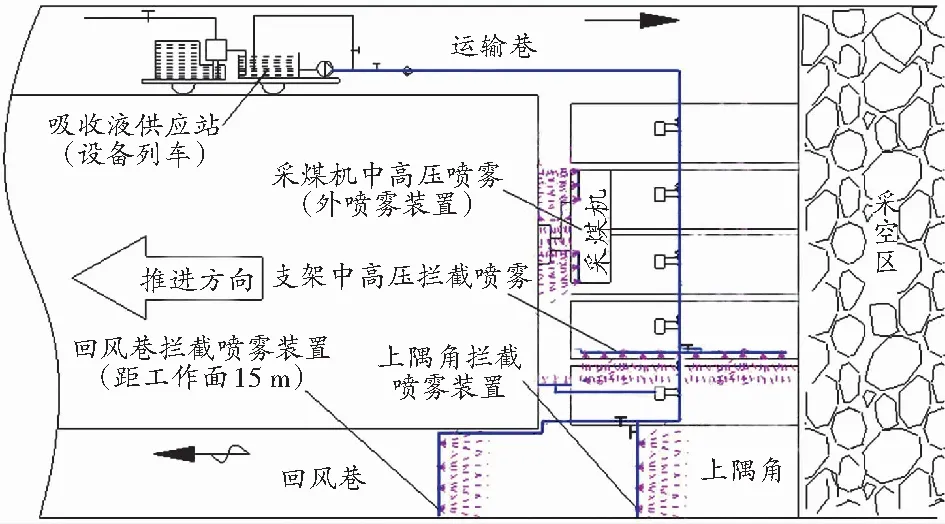

3)回采期间中高压喷碱性吸收液。根据煤层采动硫化氢涌出分布及随风流扩散情况,利用采煤机外喷雾、支架喷雾等硫化氢源自动跟踪喷雾系统,主动吸收采动涌出的硫化氢;同时在工作面回风巷设置净化水幕连接工作面中高压喷雾系统,逐级控制有效降低硫化氢涌出扩散体积分数。

此外,工作面回采期间还应采取增加工作面风量、降低割煤速度、强化监测和人工检测、加强个体防护、紧急情况下撤人等组织管理措施。在此基础上,形成了以地面超前封堵为基础、采前预注碱性吸收液主动治理和回采期间中高压喷碱性吸收液逐级防控为关键工艺的“堵、注、喷、增、降、监、护、撤”技术管理体系,从而实现对采煤工作面硫化氢治理的精细化管理。

3.4 效果评价

废弃油井影响区域采煤工作面硫化氢治理效果评价一般以控制硫化氢气体涌出体积分数为表征指标,进行分级控制。重点针对二类和三类废弃油井,从地面封堵到井下治理,实现各级措施的逐级控制,最终将采煤工作面回风流硫化氢体积分数降低至6.6×10-6以下。评价指标应满足如下要求:

1)废弃油井地面超前封堵,有效切断油井内硫化氢等有害气体继续向煤层渗透,同时为安全揭露油井提供保障。

2)煤层超前预注碱性吸收液治理工艺,硫化氢在煤层的吸收率应能达到60%以上,工作面采动硫化氢涌出气体体积分数应能降低60%~70%,并控制在166.0×10-6以下。

3)工作面回采期间,采煤机、支架中高压喷雾拦截吸收,硫化氢降低效率应能达到70%以上,对应工作面下风流硫化氢涌出扩散体积分数降低70%~80%,并控制在50.0×10-6以下。

4)工作面回采期间,回风巷中高压喷雾拦截吸收随风流扩散硫化氢,硫化氢涌出气体体积分数降低至6.6×10-6以下。

4 现场工程应用

4.1 试验概况

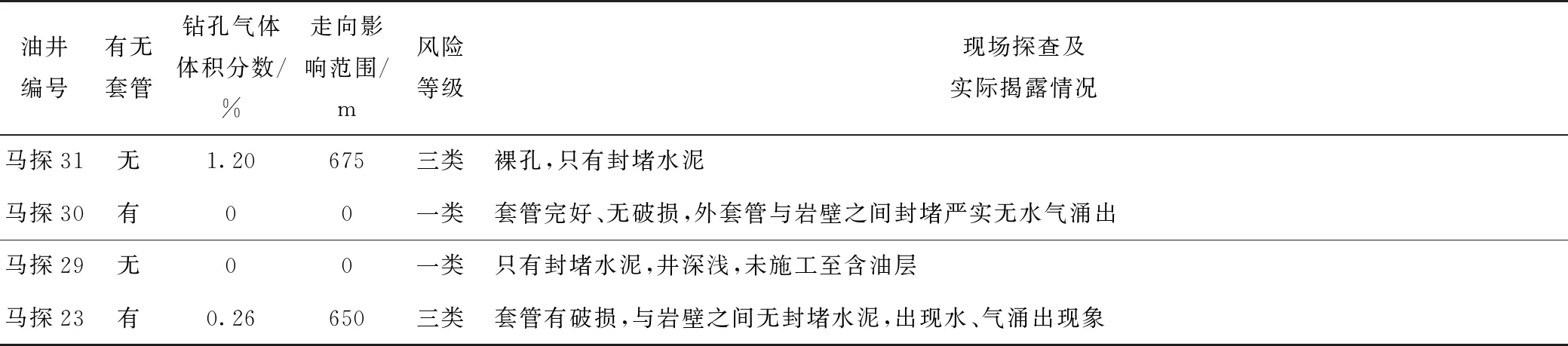

为了分析硫化氢灾害防治体系在不同类型废弃油井的工程应用情况,以双马煤矿I0104105工作面马探31、马探30和I0104106工作面马探29、马探23等4个废弃油井为例,进行现场实践。各废弃油井穿过地层情况及厚度统计见表2,与采煤工作面位置关系如图3所示。

表2 废弃油井穿过地层情况及厚度统计

图3 废弃油井与采煤工作面的位置关系示意图

4.2 废弃油井超前探测及风险等级划分

根据对各废弃油井的完井资料分析,结合地面及井下探查情况,确定了各废弃油井的完井状态、影响范围及废弃油井的风险等级,见表3。

表3 不同类型废弃油井基本情况统计

4.3 硫化氢综合治理措施的实施

4.3.1 一类油井的治理

马探30废弃油井有套管且套管完好,马探29废弃油井为裸孔且深度较浅,安全风险等级均属一类。在马探30和马探29废弃油井影响区域实测钻孔硫化氢体积分数均为0,对工作面开采安全威胁程度较小。在进行地面超前封堵基础上,过废弃油井期间采取通风措施及相应的组织管理措施,工作面安全通过马探30和马探29废弃油井。

4.3.2 三类油井的治理

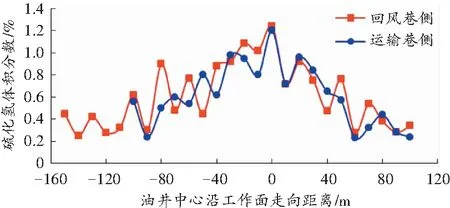

马探31为裸孔,马探23为有套管油井,均属于三类油井。在废弃油井影响区域实测钻孔硫化氢体积分数最大分别达到1.20%和0.26%,预测工作面回采期间硫化氢涌出气体体积分数均可能超过0.02%,其沿走向的分布规律如图4所示。

(a)马探31

根据马探31和马探23废弃油井影响区域煤层实测钻孔硫化氢大小、分布范围及预计涌出情况,按照分类治理原则,在进行地面超前封堵基础上,均采取了采前煤层预注碱性吸收液、回采期间中高压喷碱性吸收液,以及相应的组织管理措施。

1)采前预注碱性吸收液治理硫化氢工艺布置。I0104105工作面回采进入马探31废弃油井影响区域前,沿走向200~250 m内,在回风巷施工了26个钻孔、运输巷施工了21个钻孔,钻孔走向间距10 m。I0104106工作面回采进入马探23废弃油井影响区域前,沿走向290 m范围内,在回风巷施工了30个钻孔。钻孔具体布置如图5所示。

图5 煤层预注碱性吸收液钻孔布置示意图

采前预注碱性吸收液治理硫化氢工艺的实施系统主要由吸收液自动添加装置、注水泵、供水管路、吸收液配比箱、SGS双功能水表、注水封孔器等组成。注水泵流量选型为200 L/min,最大注液压力 20 MPa,硫化氢吸收液质量分数为1.2%~1.5%。

2)回采期间中高压喷碱性吸收液工艺布置。实施系统主要由添加吸收液装置、配比箱、喷雾泵、过滤器、双功能水表、滚筒喷雾装置、机面喷雾拦截装置、下风流跟踪喷雾拦截装置、供水系统等组成,如图6所示。系统喷雾压力6~10 MPa,喷雾流量60~160 L/min,硫化氢吸收液质量分数为0.8%~1.2%。

图6 喷吸收液治理采动涌出硫化氢系统组成示意图

3)组织管理措施的实施。过废弃油井期间工作面风量由1 500 m3/min逐渐增加至2 500 m3/min;采煤机割煤速度保持在3 m/min左右;工作面、上隅角、回风流安装量程为200×10-6的硫化氢传感器,跟班管理人员、采煤司机、瓦斯检查员等携带便携式硫化氢报警仪;割煤期间人员全程佩戴防毒面具;加强人员管理,撤人路线设压风自救和自救器接力站,紧急情况及时撤出井下人员。

4.4 硫化氢综合治理效果

马探30和马探29废弃油井按照一类安全风险等级进行管理,采取地面封堵+通风稀释治理措施,工作面安全揭露并通过废弃油井。揭露油井时仅短时期内检测到硫化氢气体,其体积分数为10×10-6~15×10-6,并且揭露后无油、气涌出。

马探31和马探23废弃油井按照三类安全风险等级进行管理,采取地面封堵+井下综合治理措施,煤层采动硫化氢涌出得到了较好控制,各级治理措施硫化氢治理效率达到65%~72%,工作面回风流硫化氢体积分数最终降低至6.6×10-6以下。

5 结论

1)分析了煤油资源重叠区不同类型废弃油井内硫化氢等有害气体侵入煤系地层的运移机理,并将废弃油井的安全风险等级及威胁程度进行三类划分,为实现对废弃油井的分类治理提供了依据。

2)提出了以“分类治理”为核心思想的“超前探测→评估分类→综合治理→效果评价”四位一体硫化氢综合防治体系,在双马煤矿得到成功应用。

3)构建形成了地面超前封堵为基础、采前预注碱性吸收液主动治理和回采期间中高压喷碱性吸收液逐级防控为关键工艺的“堵、注、喷、增、降、监、护、撤”技术管理体系,实现了对废弃油井影响区域煤矿开采硫化氢防治的精细化管理。