仿真流程和数据管理方法研究与应用

许成伟 张小雯

一、引言

航空行业广泛采用计算机辅助设计(CAD)、计算机辅助分析(CAE)和产品数据管理(PDM)等技术。基于CAE技术的产品数字化仿真最早作为产品验证的手段而出现在产品设计流程中。如今,因为型号设计的复杂化和高速迭代等需求,仿真分析由于其可靠性、便捷性和经济性,日渐成为开发新机型的重要环节,并为航空研发企业提供了创新和应对市场的强大动力。但是与此相伴而生的是任务协同、仿真流程管理和仿真数据管理的方法严重滞后,造成仿真分析方法千人千样、仿真数据大量冗余和协同过程松散等问题。这些问题主要体现在以下几个方面:

◎多个专业之间独立进行仿真分析,而且各专业使用的分析工具不同,产生的数据格式和结构也很难统一。数据在专业、部门和工具之间的传递主要通过人工操作进行,不同工具之间还需要进行数据格式的转换,这个过程效率低且效果差,数据质量和及时性无法保证,不能满足当前多专业仿真数据管理的需要。

◎仿真分析产生的数据分散保存在每个工程师的个人工作空间,没有进行统一的规划与管理,形成了数据孤岛,这对协同设计过程的追溯、查询以及后续的质保和优化等产生了较大的阻碍。

◎由于型号研发时间紧迫,研发任务繁重,往往会启用大量年轻的仿真工程师以保证项目节点,人员经验的参差不齐使得许多成熟的仿真分析流程因为工具应用和个人分析的差异,导致了分析结果的差异性,制约了对设计结果性能的正确验证。

为解决以上问题,亟需通过仿真流程和数据管理的方法研究和平台建设,规范和统一产品性能验证的仿真分析流程,以保证验证结果的可信度与有效性。同时,需要将仿真分析过程中产生的相关数据进行有效管理,以保证数据的可控制、可查询与可追溯性,从而全面提升型号设计的数字化性能仿真协同能力。

为了实现这个目标,需要从如下三个方向对仿真流程和数据管理的方法研究和平台建设进行考虑和规划:

◎让仿真数据更直接地服务于飞机型号研发,从现有的仿真数据中快速高效地提取出对研发最有用的信息,是仿真存在的根本意义之一。要想真正缩短从概念到上市的周期,必须使仿真数据更易于抓取和解读。

◎使以往的仿真数据服务于新型号的设计。因为航空行业日复一日的生产活动有其延续性,积累的仿真知识日益丰富。如果能有效地将已有的仿真数据组织起来为未来的新产品提供借鉴,将大大提升企业的创新能力和灵活性。

◎更合理有效地組织仿真活动,让仿真分析人员更好地协同,以实现企业内部的知识共享和信息实时流动,并将这一过程置于既严格又灵活的管理之下。

对于以上问题,如果仅通过扩展的PDM系统来对仿真数据进行管理,对于仿真过程及其海量仿真文件和数据缺乏有效的组织和管理,将很难适应仿真分析人员的实际工作需要。对于庞杂的仿真数据来说,专业的仿真流程和数据管理方法与平台可以提供基于仿真分析流程的仿真数据的清晰管理和深度搜索,帮助仿真人员和企业将仿真流程和数据高效的管理起来,并形成企业的经验资产和知识积累,具有重要和长远的意义。

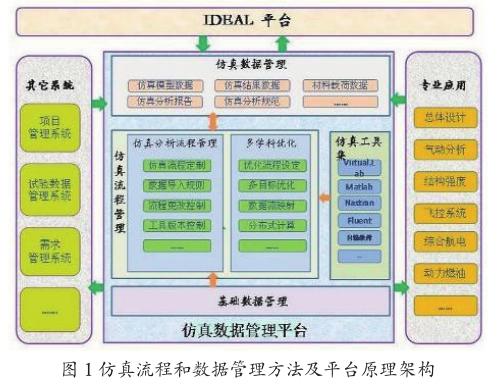

二、仿真流程和数据管理方法

仿真流程和数据管理应实现仿真分析流程控制和管理功能,将相关数据保存在数据库中。仿真流程和数据管理平台提供数据接口以实现与工具软件、高性能计算机以及其他系统之间的数据集成与交互,同时提供基础的权限管理模型、数据检索模型和数据组织交互模型,仿真流程和数据管理方法及平台原理架构如图1所示。

整个仿真流程和数据管理平台建设中,通过建立基础数据库,实现各专业在仿真共有数据上的协同,所有的基础数据都进行统一的版本和权限管理,进行数据的统一更改与维护,改变这些数据在目前状况下各自收集和各自输入的状态,实现基础数据的协同。

在仿真流程的规范与管理上,通过对成熟分析流程及相应分析工具、流程更改以及结果报告生成等进行模板化管理,以统一规范现有各专业仿真分析流程,尽量消除由于人为因素导致的产品性能验证方法多变和结果差异性较大等情况,形成统一可靠的仿真结果,以此来提升型号研制的仿真能力。

在提升型号质量方面,通过对成熟专业全面引入多学科优化分析来扩大产品的设计探索空间,平衡各专业之间的设计需求,获得相对优化的设计方案。通过对专业之间的仿真流程相互映射,实现各专业之间的数据协同,消除现有专业之间人工进行参数与文件传递的现状。

对于航空行业企业研发来说,仿真分析数据是和设计数据一样重要的企业资产,而且仿真数据的管理模式与仿真分析流程息息相关,这与基于产品设计的PDM系统的数据管理模式差别很大。基于产品结构的PDM系统很难通过扩展来有效管理仿真数据,而且仿真分析涉及到空气动力学、热学、控制和结构力学等众多学科,涉及到学科之间的优化,流程复杂。另外仿真分析工具种类繁多,分析数据格式不一,仿真分析也没有设计数据那样清晰的结构关系。

三、仿真流程和数据管理方法应用

基于以上方法,采用达索3D Experience平台,定制开发仿真流程和数据管理平台SPDM,通过某型号副翼及其操纵系统的仿真分析业务场景,验证仿真流程和数据管理的方法。应用的场景框架图如图2所示。

1、任务协同管理

针对载荷集成室、外部综合室和主控制翼面室(结构)三个专业在某型号副翼及其操纵系统研发中的仿真业务过程,进行任务协同管理应用。

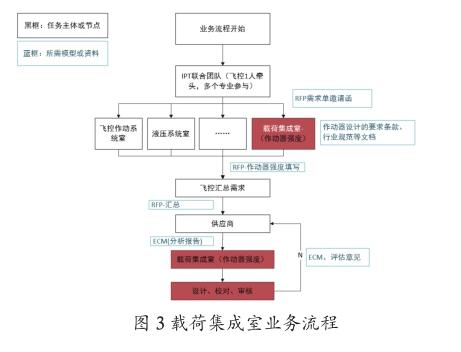

(1)载荷集成室

载荷集成室的副翼及其操纵系统研发业务流程是进行作动器强度的需求汇总,以及作动器强度分析的评估和审核。在典型的作动器研发业务流程中,载荷集成室参与由飞控组织的IPT联合团队,接收到飞控部门发送的RFP需求邀请单后,进行副翼作动器强度需求的填写,由飞控汇总需求后交由供应商进行设计及强度校核,而后供应商将结果提交至各参与部门进行迭代,其典型业务流程如图3所示。

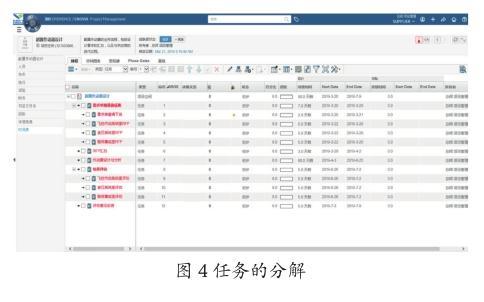

在SPDM平台中,通过项目创建-人员创建-任务分解及分配-子任务创建-任务甘特图编制-任务分派-任务执行-任务进度变更-任务交付物提交-任务监控等过程,完成了载荷集成室的任务协同管理,如图4和图5所示。

(2)外部综合室

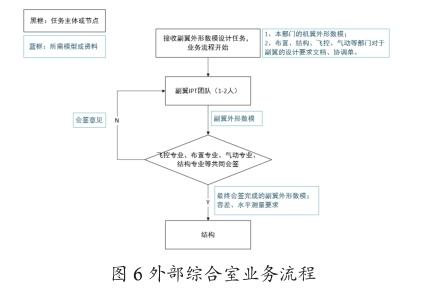

外部综合室的副翼及其操纵系统设计业务是进行副翼外形数模设计。在典型的副翼外形数模设计流程中,首先外部综合室组建IPT团队,外部综合室工程师在机翼外形数模的基础上进行副翼外形数模设计,将副翼外形设计结果发起会签流程,由飞控专业、布置专业、气动专业和结构专业等共同组织会签。典型业务流程如图6所示。

在SPDM平台中,创建外部综合室的研发任务及任务分派流程,通过协同管理方法,实现外部综合室的任务协同管理,如图7和图8所示。

(3)主控制翼面室(结构)

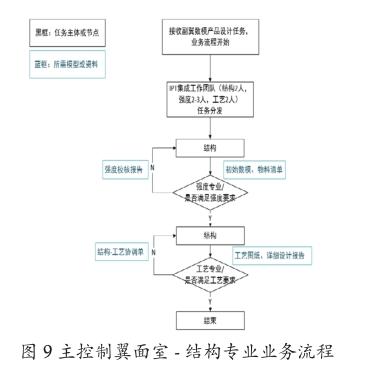

主控制翼面室结构专业副翼及其操纵系统研发的业务是进行副翼的结构设计。在典型的副翼结构设计流程中,首先进行各部门需求沟通,这种交流贯穿于项目整个过程,结构工程师进行任务的执行,完成结构设计后,与强度专业进行迭代,强度工程师将校核报告反馈给结构专业,当校核通过后,结构专业继续与工艺专业迭代,由工艺专业进行校核,提供结构-工艺协调单。典型业务流程如图9所示。

在SPDM平臺中实现的主控制翼面室结构专业的任务协同管理如图10、图11和图12所示。

2、仿真流程管理

实际工作中,在主控制翼面室的结构和强度专业,仍存在不少需要迭代优化的仿真流程,以一般组件的减重或减少应力集中设计为例,需要“结构专业进行初始设计-强度专业进行分析-结构专业根据反馈意见进行模型修改-再分析-再设计”的重复性工作,使仿真工程师深陷常规的成熟分析流程,减少了在新技术上的研究精力,不利于企业创新。

基于以上现状,利用协同研发平台的仿真优化设计功能,可以进行设计-仿真的协同优化,通过仿真流程中的优化算法控制变量的取值,自动化运行多种参数组合的工况,并对结果进行提取,利用数据挖掘及决策支持功能,进行结果的优选。

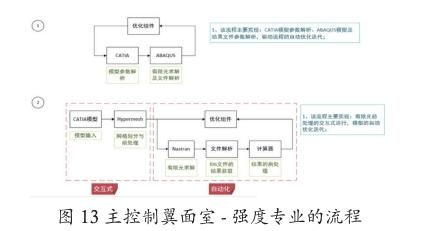

根据主控制翼面室-强度专业的典型业务,结合设计与仿真的常规需求,进行了两种优化流程的搭建及运行,如图13所示。

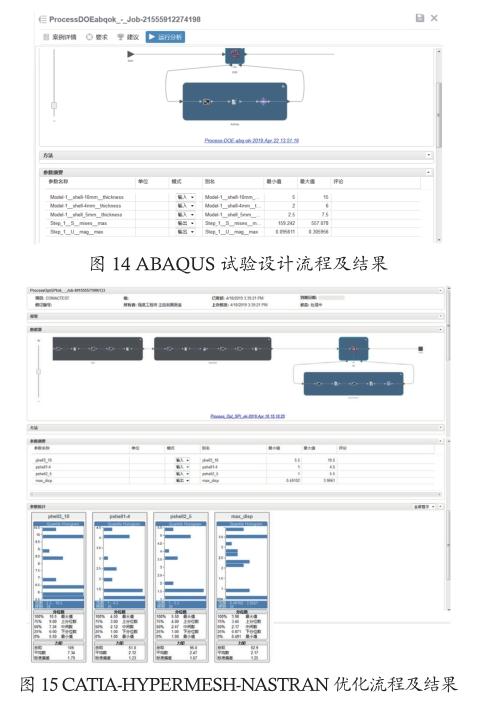

在SPDM平台中,搭建的流程及优化分析结果如图14和图15所示。

3、仿真数据管理

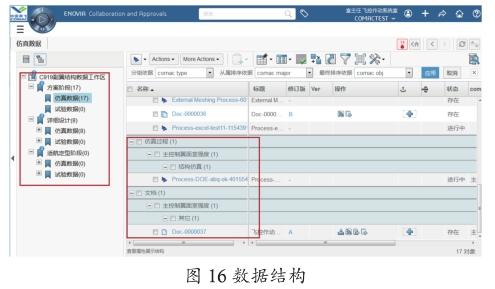

数据结构管理方面,通过“书签文件夹+属性组"的方式进行管理,针对业务部门仿真数据的层级结构,建立如图16所示的书签文件夹结构。

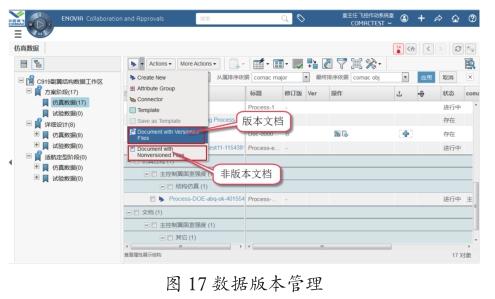

数据版本管理方面,在创建文档时,依据数据情况,创建版本文档与非版本文档,对于需要进行版本管理的数据创建版本文档进行管理,对于只需要管理最终版本的文档创建非版本文档进行管理,如图17所示。

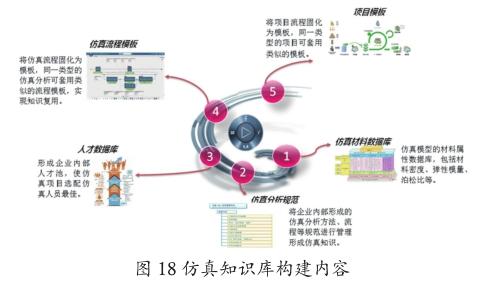

仿真知识库方面,构建了关于副翼及其操纵系统的研发和设计过程中的仿真流程的知识库,并对知识库进行维护、控制和数据共享。仿真知识库的构建内容如图18所示

四、结论

通过仿真流程和数据管理方法研究与应用,验证了搭建的SPDM平台,满足某型号副翼及其操纵系统的研发仿真过程,使得设计研发企业实现:

◎将仿真更好地整合到产品开发过程中;

◎实现权责分明的仿真管理,有效地跟踪仿真过程;

◎从浩瀚的仿真数据中快速和精准地找到完整的相关数据;

◎以工程优化设计目标为导向,在设计早期能较准确地评估设计方案的性能;

◎将仿真专家的个人知识转变为企业内部共享的知识。