某功率型继电器抗振性提升措施

张 杰

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

继电器广泛应用于军用航天、航空、兵器、船舶等领域,元器件所处的环境条件非常恶劣,对元器件的耐环境能力要求较高,特别振动试验的高量级振动和耐久振动试验[1]最能直接体现产品的整体耐环境能力水平。通过对施加外部力学应力,考核继电器内部结构抗谐振和轴孔耐磨能力,发现结构设计缺陷和装配制造缺陷等引起的故障模式。本文通过对某功率型继电器振动失效故障进行分析、故障定位,确定产品结构薄弱点,进而针对性的提出了产品的结构改进措施,通过仿真分析和验证试验,切实提高了产品的抗振性,满足用户的使用要求。

2 故障模式及问题定位

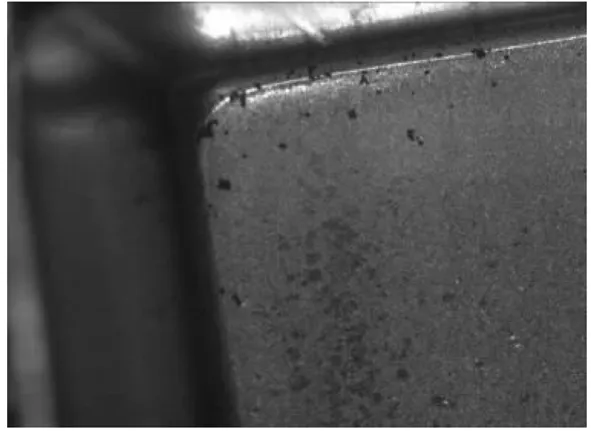

某功率型继电器在某用户整机可靠性试验阶段,耐久振动试验过程中出现常开加电不通故障,对失效继电器经X光机透视,发现衔铁、簧片端部与壳之间存在明显间隙,未产生接触,见图1。启封后,发现产品内部存在许多细小黑色有机物粉末,其他未见异常,见图2。

图1 X射线检查图示

图2 黑色粉末图片

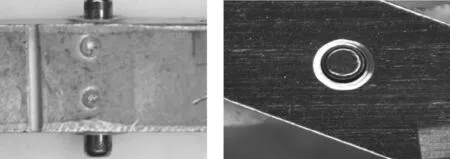

进一步对故障继电器各部件分解,检查衔铁转轴等部位,发现衔铁转轴磨损严重,转轴端部磨损形成了明显的小台阶,且有大量黑色粉末,衔铁转轴及配合盖板孔磨损见图3、图4。收集产品内部黑色粉进行成分分析,分析结果见图5。

图3 衔铁转轴磨损图示

图4 支架孔磨损图片

图5 成分分析结果

根据成分分析结果,黑色粉末应为衔铁、支架在振动摩擦高温下形成的氧化金属粉末,在孔口附近的成分基本为锌白铜支架材料,吸附有少量的衔铁脱落物。

通过上述对故障产品分析检查,可以定位产品振动试验中出现加电常开不通故障是由于衔铁轴和盖板孔在振动应力作用下轴孔磨损严重,导致轴孔配合间隙变大,产品加电后衔铁轴在孔内的支点发生偏移,超行程减退,最终引起产品加电后常开不通故障。

3 结构仿真及常开不通分析

3.1 固有频率分析

分析该功率型衔铁组合部分的固有频率,此分析为有预应力的固有频率分析,因此选用Pre-Stress Modal模式,边界条件设定如图6。轴只能转动,因此给轴圆柱约束,仅保留转动自由度,给一个底面无摩擦约束,使其仅能在其平面内运动,两个复原簧片上的复原力为0.36N。

图6 边界条件设定

得出前六阶固有频率如图7所示,频率分别为951Hz、1114Hz、5205Hz、5288Hz、6128Hz和6135Hz。

图7 前六阶固有频率

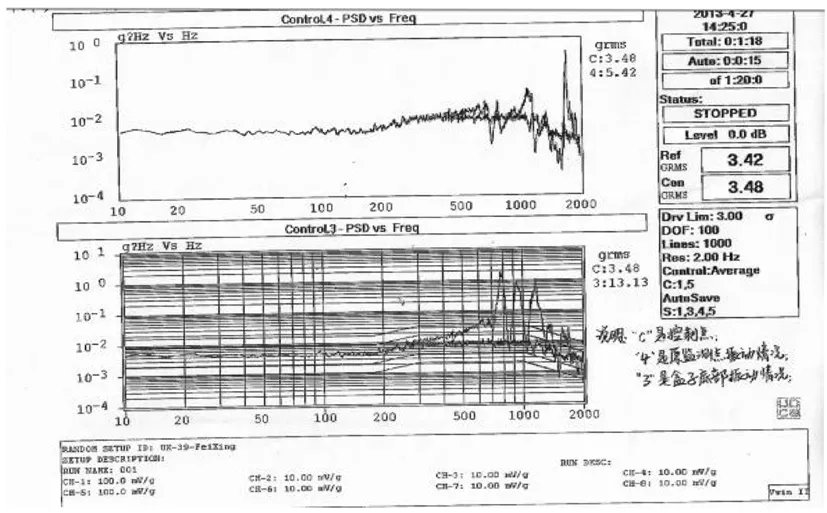

对用户壳体振动量级监测,监测结果见图8所示。

图8 控制盒壳体振动监测图

通过图8可以看出,用户壳体的谐振频率段为800Hz~1200Hz,而产品衔铁组合部件的一阶、二阶固有频率为951Hz、1114Hz,与用户壳体的谐振频率段重合,容易导致产品衔铁组合部件在该频率段出现谐振放大。

3.2 加电常开不通原因分析

某功率型继电器衔铁为整体轴结构,衔铁两端轴是在衔铁冷冲成型后车制加工而成,衔铁材料为电工纯铁DT4C,硬度低、耐磨性差;盖板孔材料为锌白铜,硬度相对电工纯铁高。产品在耐久振动过程中,受轴孔材料耐磨性差和谐振放大的共同影响,衔铁轴孔微动磨损加剧,产生大量的摩擦脱落黑色聚合物,随着振动时间的加长,轴孔接触部位配合关系受到破坏,导致轴孔配合间隙变大,产品加电后衔铁轴在孔内的支点发生偏移,超行程减退,最终引起产品加电后常开不通故障。

4 产品改进

4.1 产品改进方案

为提高衔铁轴的耐磨性,将衔铁整体轴结构更改为衔铁分体轴结构[2],提高轴的硬度和耐磨性。

4.2 改进方案分析

(1)轴材质由DT4C改进为不锈钢材质,提高了轴的耐磨性能,有利于产品耐久振动性能。

(2)分体轴结构可以采用磨削加工,提高了轴尺寸的一致性和表面质量,衔铁整体轴公差范围为±0.02mm;分体轴的公差范围提高到±0.005mm,衔铁整体轴采用车制加工,轴的表面粗糙度控制在0.8以下;分体轴采用磨削加工,轴的表面粗糙度可以保证在0.4以下,提高了轴的表面质量。

(3)避免衔铁轴不清角影响,衔铁整体轴经常存在轴根部不清角的问题,容易导致产品振动时出现不动作问题,采用分体轴结构后该问题可以解决。

4.3 结构改进后工艺保证措施

(1)铆装后垂直度保证措施

为保证衔铁组合铆装后的垂直度,在衔铁铆装后增加投影检查工序,剔除轴与衔铁组合超差大于1°的衔铁组合,避免衔铁歪斜影响。

(2)衔铁轴牢度保证措施

为保证衔铁与轴铆装后牢度满足环境应力和温度应力的影响,衔铁铆装后要求进行小轴铆装牢度检查:用30N±2N的力推小轴,小轴不应松动。

(3)改进后衔铁磁效能保证措施

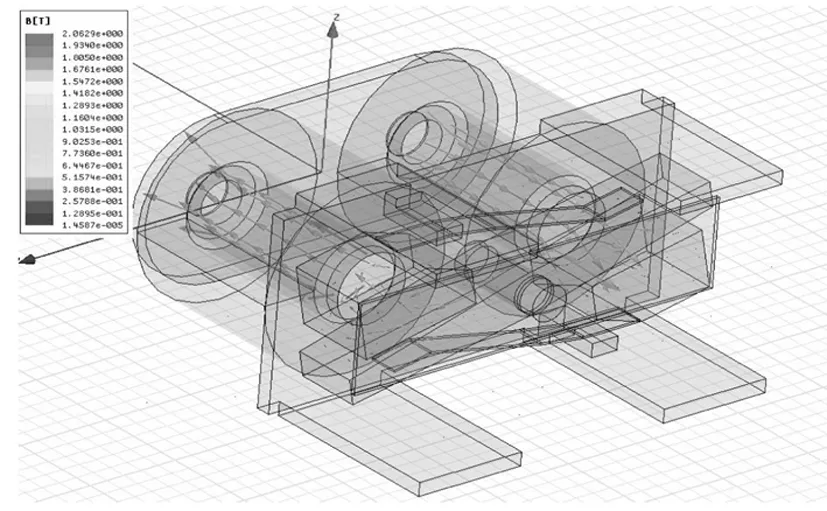

通过电磁仿真分析,改进后磁路部位未出现磁饱和现象,具体分析如下:

分析两个线圈通反向电流、衔铁和铁心有1mm边距时的场强分布情况。在Maxwell中建立三维模型,加载电流载荷如图8,电流大小根据给定电压、电阻及匝数设定为155安匝。

图9 电流载荷

得出整体场强分布如图10,铁芯处场强最大,最大场强不超过1.6T(电工纯铁DT4C饱和磁场强度为1.8T。

图10 场强分布图

5 改进后产品验证试验

5.1 验证试验

抽取10只产品进行试验摸底,试验主要考核产品耐久振动性能和衔铁分体轴结构抗温度交变应力和振动循环应力的能力,试验项目为:温度冲击→高量级耐久振动试验→温度冲击。

(1)温度冲击试验

温度:-55℃~+85℃,极限温度下保温30min,5个循环,并在极限温度下对整个温度范围内的动作电压和释放电压,应满足要求。

(2)高量级耐久振动试验

振动条件按表1进行,去激励振动,每隔4h加电检测一次,检查常开触点是否正常接通,产品动作电压是否满足规范要求。

表1 振动项目及结果

(3)温度冲击试验

温度:-55℃~+85℃,极限温度下保温30min,5个循环,并在极限温度下对整个温度范围内的动作电压和释放电压,应满足要求。

5.2 试验结果

10只产品经过振动和温度冲击试验全部合格,试验后进行电参数检测均满足要求。检查内部结构,轴孔无异常磨损及磨损多余物产生。

图11 振动后轴孔状态

6 结语

综上所述,本文通过对某功率型继电器振动失效故障进行分析、故障定位,确定产品结构薄弱点,进而针对性的提出了产品的结构改进措施,通过仿真分析和验证试验,切实提高了产品的抗振性,满足用户的使用要求。该产品通过结构改进提高产品抗振性的方法对于该系列继电器具有一定的借鉴作用。