煤层气集输系统油污杂质净化工艺评价及改进

刘红霞 刘 震 仝世伟 安玉敏 李咏梅 薛 杨

(1.中国石油天然气集团有限公司山西煤层气勘探开发分公司,山西 046000;2.中国石油天然气集团有限公司煤层气开采先导实验基地,山西 046000;3.中国石油大学(北京)机械与储运工程学院/过程流体过滤与分离技术北京市重点实验室,北京 102200)

1 油污杂质现状评价

沁水盆地某煤层气田地面集输系统采用井口-阀组-集气站-处理中心的四级集输方式。集气站设有往复活塞式压缩机对工艺气体由低于0.2MPa增压至约1.0MPa,处理中心设有往复活塞式压缩机将工艺气体由约1.0MPa增压至约5MPa,在压缩机上游设有进站卧式过滤器,下游设有出站卧式过滤器和三甘醇脱水装置。油污杂质的影响主要表现在两个方面:一是在集气站至处理中心的管道中存在杂质夹带和沉积现象。据统计,该处理中心有六条来自集气站的管线,每年清管作业收集到油污杂质约60t。二是处理中心站外输至天然气长输管道的气体中仍然存有一定量杂质,在部分极端情况下导致了下游天然气输气站的压缩机非正常停机、被迫降低输气量乃至停输。

1.1 杂质浓度检测

依据石油天然气行业标准SY/T 6892—2012《天然气管道内粉尘检测方法》,采用天然气管道内颗粒物在线检测装置方法,对两条集气站至处理中心的管线、处理中心站内多个节点开展了管输气体中的颗粒物杂质浓度检测。因现场未预留等速取样口,取样方式为从相应位置的压力表口引出气体,通过在线检测后将样品气引至安全区域放空。相比于将取样嘴探入管道内部的等动取样方法取得的是管道内部较有代表性的流动气体,压力表口取样主要来自管道内壁附近流动相对缓慢的气体,所测得的颗粒物浓度相比实际值会有一定的降低。由于集气站和处理中心的运行工况普遍比较稳定,在较短的时间段内采用压力表口实时取样分析仍可用于横向比较不同节点的浓度差异。

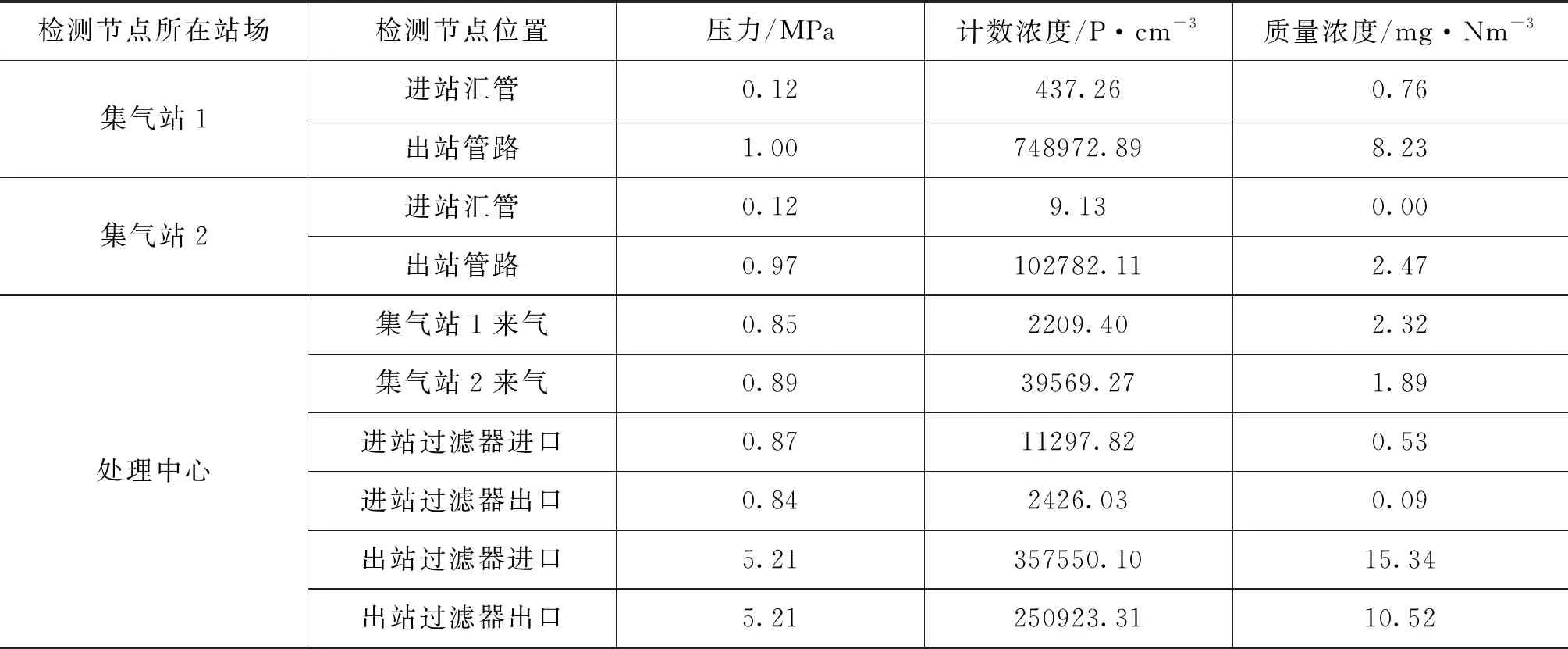

所采用的光学颗粒物检测方法只计量进入光学测量区域的颗粒粒径并计数,不能区分颗粒物杂质中的液体和固体组分,即所测得的计数浓度是包括粉尘、游离水和润滑油的总浓度,根据每个颗粒的粒径和平均密度累计计算得到质量浓度,测试结果见表1。

表1 煤层气集输系统多个节点的颗粒物杂质浓度

测试结果发现,两座集气站的出站浓度明显均高于进站浓度,这是由于两座集气站的压缩机上游均设有重力分离器和过滤分离器,下游无过滤分离设备,而压缩过程析出了大量游离水,并夹带出润滑油,未经处理就进入出站管道。对比两座集气站出站管路和处理中心的集气站来气管路发现,集气站1来气浓度降低约70%,集气站2来气浓度降低约20%,因集气站1距离处理中心约20km,而集气站2距离处理中心约2km。由此证明大量油污杂质沉积在集气站至处理中心的集输管道,需要增大清管频率和工作量以保证管道集输效率。

对比处理中心的进站过滤器及出站过滤器的进口和出口质量浓度,发现两台过滤器的分离效率分别为72%和31%,这一结果明显低于技术指标要求,尤其是出站过滤器的实际运行效果不理想,使得从出站过滤器逃逸的油污杂质污染了下游三甘醇脱水装置,进而造成了前面所述的诸多问题。

1.2 杂质组分分析

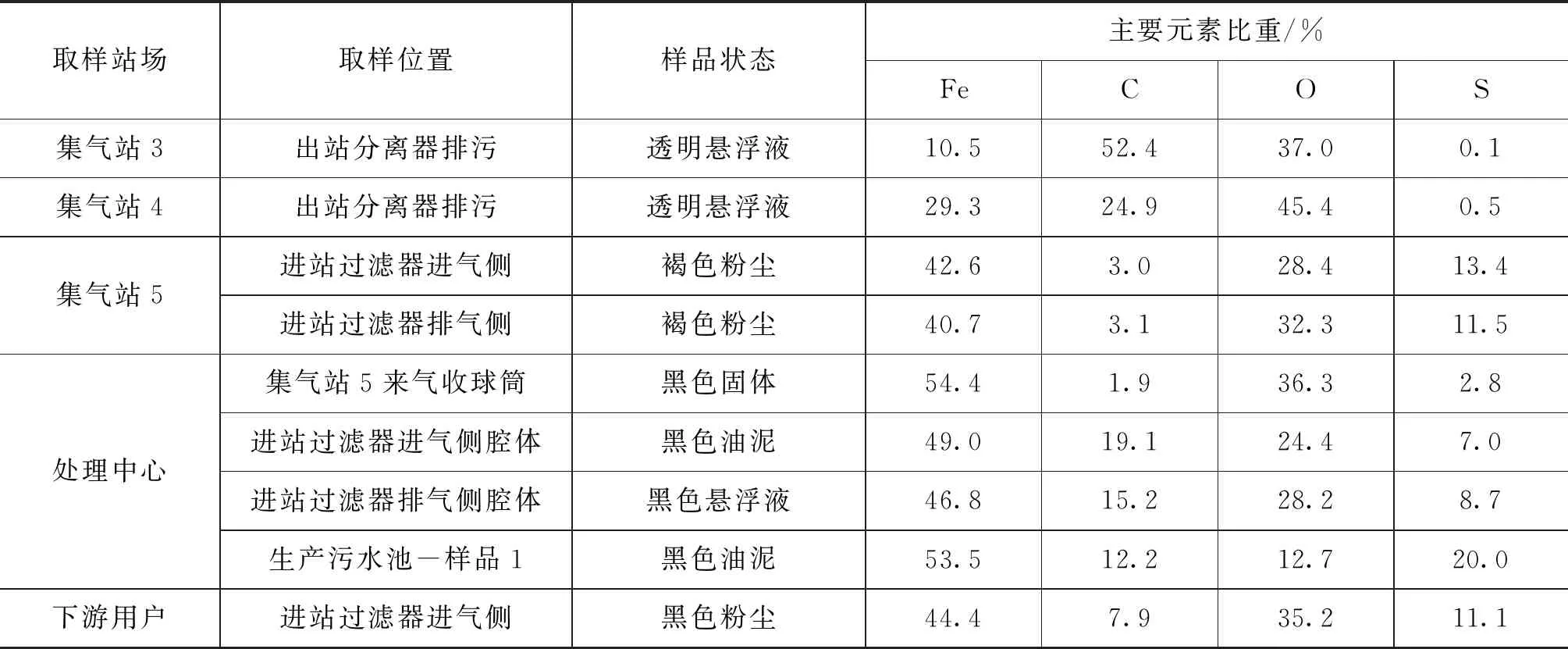

从集输系统的多个集输节点取得了杂质样品,取样位置包括分离器、收球筒、生产污水池等。所得样品预处理流程为:采用四氢呋喃有机溶剂浸泡,置于在磁力搅拌器上以转速200 r/min搅拌12h,然后通过滤纸过滤得到固体杂质,置于真空干燥箱内干燥3h以上,而后在研钵中研磨充分。处理后的样品借助集成了X射线能谱仪的场发射式扫描电镜(日本Hitachi S-4800)、X射线荧光光谱仪(日本Rigaku ZSX Primus II),获得了颗粒物杂质中主要元素及含量见表2。

表2 煤层气集输系统内多个节点的油污杂质元素分析

分析结果发现,固体杂质中的主要元素为Fe、C、O和S,但不同位置的各元素的比重有较大差异。集气站3和4同属于一个采气区块,不同元素的比重接近,与另一采气区块的集气站5主要差异在C和S元素。处理中心的杂质样品均为黑色,Fe元素占比有明显增加,且固体颗粒中比重90%以上具有铁磁性。

利用X射线衍射仪(日本Rigaku D/max-rA)和PDF-2粉末衍射数据库,得出处理中心生产污水池中无机矿物质主要由硫复铁矿(Fe3S4)、菱铁矿(FeCO3)、四方硫铁矿((Fe,Ni)9S8)、石英(SiO2)等,所占比重分别为51%、28%、13%和8%。

综合以上分析发现,集气站压缩机之前的固体杂质主要组分为从井口带出的煤粉和无机矿物质,经过增压到达处理中心时,固体杂质以管道腐蚀产物为主,而液体杂质新增了润滑油。由于不同集输节点的杂质物性差异较大,在杂质分离设备及元件设计时应考虑杂质组分的差异。

2 杂质处理工艺流程改进

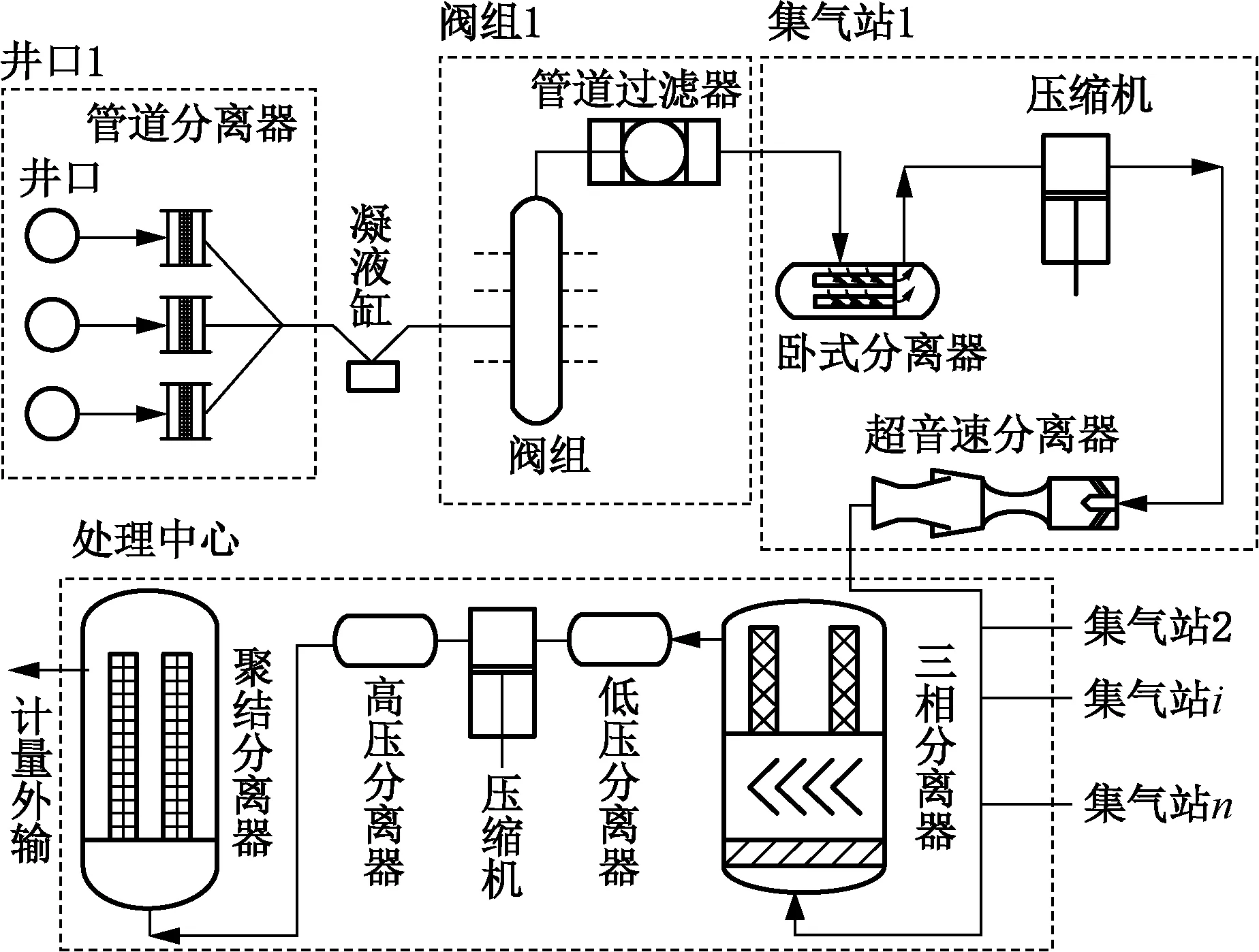

针对现有技术不能有效分离煤层气集输系统内的颗粒物杂质的现状,基于煤层气田地面集输过程常用的井-阀组-集气站-处理中心的四级节点、两级压缩的集输模式,提出了一套逐级分离不同类型颗粒物杂质的处理工艺(图1),主要包括煤层气井口管道分离器、阀组管道过滤器、集气站进站卧式过滤器(气体外进内出)、集气站出站多管超音速分离器、处理中心进站三相分离器、处理中心出站聚结过滤器(气体内进外出)等。

图1 煤层气地面集输系统不同类型颗粒物杂质逐级处理工艺

图2 煤层气井口管道分离器示意图

由于煤层气采用排水采气的工艺,井口煤层气普遍夹带有游离水,容易沉积在管径较小且随着地形起伏的井口至阀组管线,增大输送阻力。可在井口采用压力损失较小的惯性分离器去除游离水,宜选用折流板或旋流器改变一定角度的气流方向,利用惯性力作用下液滴与气体实现分离(图2)。例如阀组管道过滤器是在气量达到一定规模后,集中处理煤层气中的粉尘杂质和调压析出的游离水。可充分利用阀组现有的水平直管段,改造为两套过滤器并联的模式,根据气量选择一用一备或两套全开,能在拆装其中一套过滤元件时确保有一套正常运行。过滤元件宜选用不锈钢丝网材质的滤筒,可冲洗后重复使用,尽量降低运行成本。

图3 煤层气地面集输系统颗粒物杂质处理工艺效果

现有煤层气集气站在压缩机前设置有重力分离器以及气流沿过滤元件内进外出的立式过滤器。根据颗粒物在线测试结果,集气站进站管道内普遍没有粒径大于10μm的颗粒,且主要集中在2μm以下,即存在重力分离器未起作用,而立式过滤器的过滤元件更换频率过高的问题。因此,可撤销重力分离器,在压缩机前安装卧式过滤分离器,气流沿过滤元件外进内出,可相对延长过滤元件使用寿命。

压缩机后管道内形成气液固多相流,且液相同时含有润滑油和游离水,分离难度更大。现有技术常采用颗粒过滤器或气液聚结过滤器,但普遍存在粉尘拥堵导致过滤元件更换频繁,或者过滤效率不理想过滤设备形同虚设的情况。针对这一工况,宜采用超声速旋流分离器,通过在分离通道内部极短的时间内动态调节压缩机后气体的气速、压力和温度,及时析出游离水,并使颗粒物杂质团聚,可同时降低水露点和烃露点。该分离器可同时设置于集气站和处理中心的压缩机后,实现油污杂质与气相的高效分离,但该分离器会造成10%~20%的气体压力损失,在设计具体结构和性能参数时需与压缩机运行特性、外输气质要求相结合。

处理中心有多条集气站的进站管道,需经常清管作业,因此需设置纳污量较大的立式三相分离器。在一个分离器筒体内集成导流、预分离和过滤组件,同时起到段塞流捕集和保护压缩机的目的。此外,保证三甘醇脱水装置正常运行和煤层气外输气质的关键是处理中心出站过滤器,而过滤分离器的核心是过滤元件。现有处理中心出站过滤器为滤芯卧式设置、气流由滤芯外进内出,难以有效分离大量液体杂质,应设置为立式、气流由滤芯内进外出的形式,并选用不同于气固过滤滤芯的气液聚结滤芯。

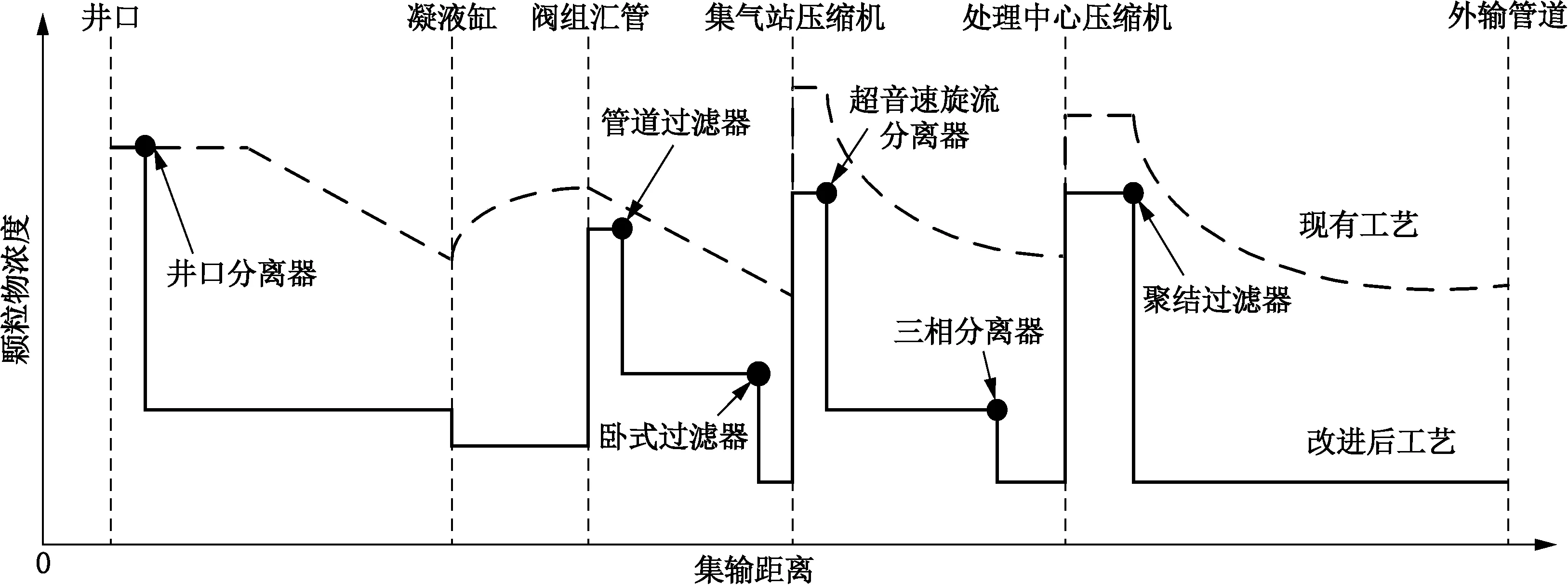

综上所述,基于煤层气田地面集输过程常用的井-阀组-集气站-中央处理厂的四级节点、两级压缩的集输模式,提出了一套逐级分离不同类型颗粒物杂质的处理工艺,相比于现有工艺,可带来的有益效果如图3所示,具体包括:通过分离设备过滤管道内颗粒物杂质,降低管道沿线杂质沉积;实现管道内杂质分级收集,降低清管作业频率,提高集输效率;保护压缩机等关键设备,保证流量计正常运行,避免经济损失。

3 压缩机后过滤器滤芯改进

目前,处理中心的进站过滤器和出站过滤器采用了同样规格的滤芯,但通过表1发现过滤器的颗粒物分离效率均不理想。因此,通过测试在用滤芯的过滤性能,分析滤芯存在的问题,并针对性的提出改进方案,是最为经济可行的解决方案。

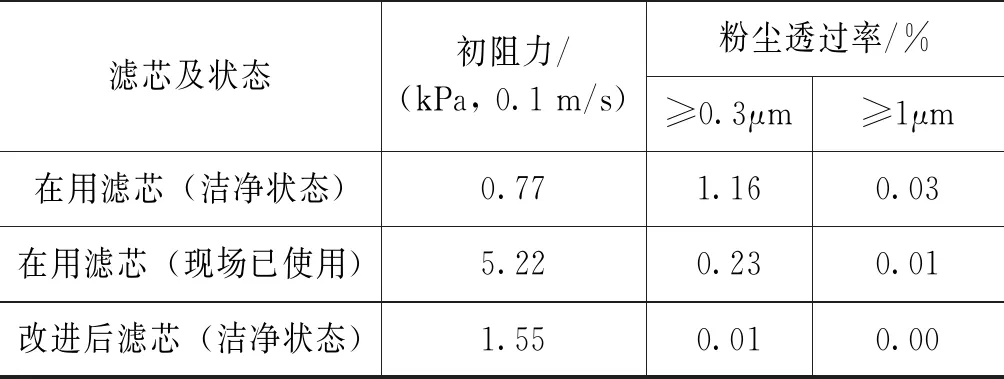

首先,收集到处理中心现场已使用滤芯和同规格的洁净状态滤芯。由于滤芯强度不足以承受滤芯前后的阻力,现场已使用滤芯为压溃状态,外表面被油污杂质覆盖,但两端端盖尚满足密封要求。然后,采用标准SY/T 7034—2016 《管道站场用天然气过滤器滤芯性能试验方法》,利用天然气滤芯性能评价装置,在同样测试条件下(表观气速0.1 m/s,选用ISO 12103-1 A2标准试验粉尘),得到了两支滤芯的初阻力和粉尘透过率(表3)。由测试结果发现现场使用后的滤芯阻力增大了将近7倍,此时滤芯已被压溃,难以满足更换压差为100 kPa的指标要求。洁净状态滤芯对粒径为0.3μm以上粉尘的穿透率大于1%,虽然已使用滤芯的粉尘穿透率明显降低,但这是附着在过滤材料上的杂质起到的过滤强化作用。

表3 处理中心滤芯的过滤性能测试结果

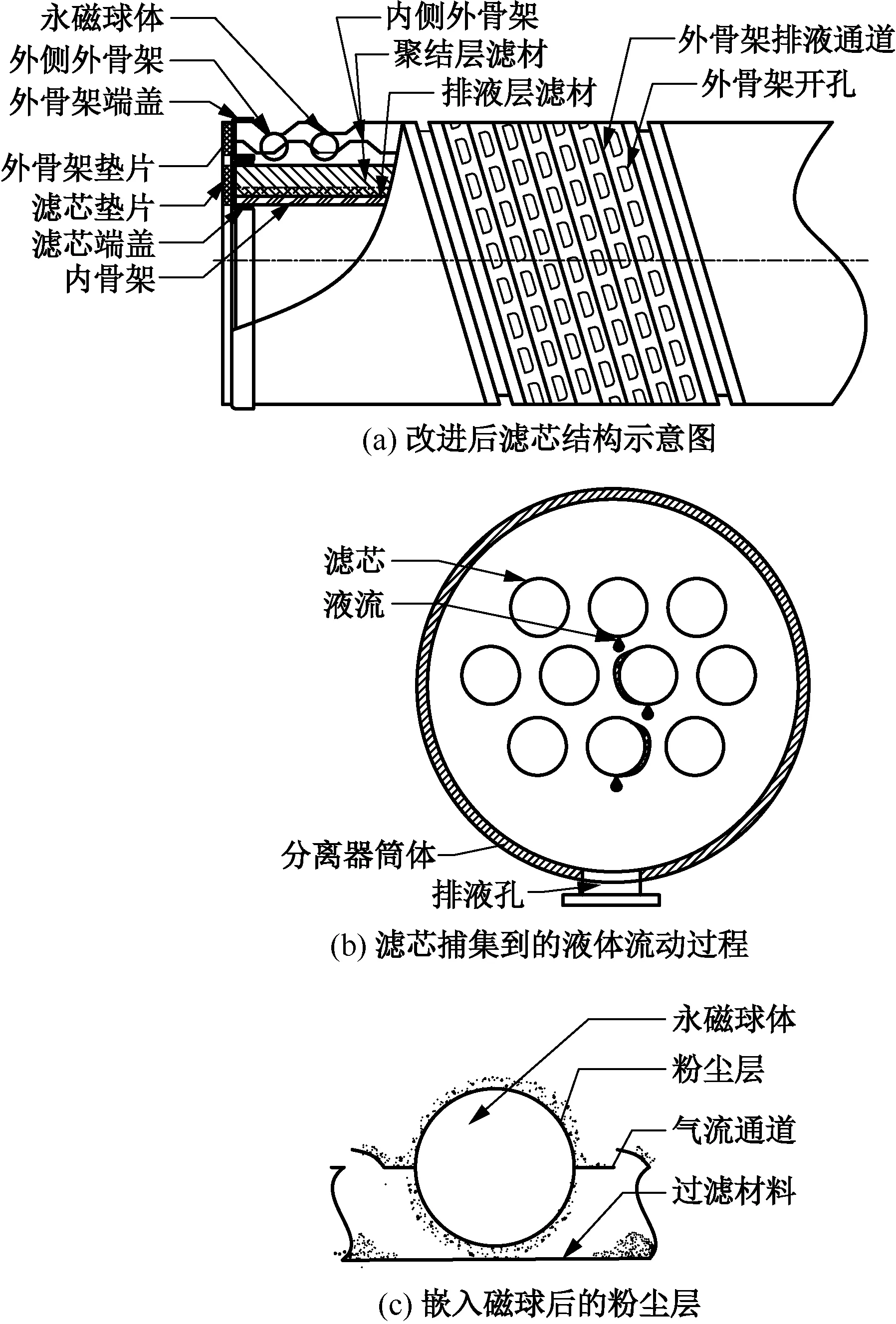

针对现场在用滤芯的问题,对滤芯做的改进如图4a所示。在滤芯外侧设置双层金属骨架,既能增强滤芯强度,也能对滤芯上方沉降的油污导流,避免再次进入滤芯内部(图4b)。在滤芯外骨架上镶嵌较密集的永磁球体阵列,可将具有铁磁性的固体杂质拦截,避免杂质集中拥堵在过滤材料的表面,效果如图4c所示,永磁球体不仅可以吸附骨架外侧沉积的粉尘,也可吸引已通过气流通道进入骨架内侧的粉尘,起到延缓滤芯压降增长的作用。最后,采用亚微米级纤维的聚结层与排液层过滤材料,提高对细微液滴的过滤精度。在同样的实验室测试条件下,改进后滤芯的初阻力与在用滤芯相比增加了一倍,但过滤效率有显著提升,如表3所示。

图4 改进后滤芯结构及使用效果示意图

为评价改进后滤芯在现场的实际应用效果,选取处理中心两台并联运行的1号和2号出站卧式过滤器开展对比试验,1号过滤器安装改进后滤芯、2号过滤器安装在用滤芯,各可安装滤芯36支。两台过滤器日处理能力均为3.20×106m3,运行工况相近,杂质组成为粉尘、水和润滑油的混合物。在三个月的现场试验中运行平稳,改进后的滤芯在拆下时外观保持良好。通过对分离器前后管道内的颗粒物在线检测,发现试验过滤器的整体分离效率保持在85%以上,而同一时间与其并联运行装有在用滤芯的过滤器效率约为65%。