煤矿巷道高预应力可协调变形锚固体系的应用与研究

王 博 王晓燕 杨 云

(1.宁夏建设职业技术学院,宁夏 银川 750021; 2.宁夏大学,宁夏 银川 750021)

随着多年以来煤矿资源的大量枯竭,浅埋煤炭资源已接近枯竭,煤炭开采的深度逐渐增加,地应力增大,围岩环境趋于复杂,支护难度加大[1]。锚杆支护作为一种主动支护方式,在控制围岩变形、降低施工成本、改善作业环境方面具有明显优势,但随着深埋大变形巷道的日趋增多,锚杆支护在工程应用中也存在着一定问题[2]。

虽然在锚杆支护系统中,锚杆是最重要的支护构件,但在深埋巷道中,随着地应力的增大,纯锚杆支护很难有效控制围岩变形,必须要与托盘、钢梁等护表构件配合使用,共同提供支护作用力,充分发挥锚杆主动支护的作用效果[2]。

传统的锚杆护表构件支护角度一旦确定,锚杆对围岩变形方向的控制几乎无法改变,而围岩变形的时间一般比较长,特别是在工程项目完成后还有可能发生位移,如滑移、断裂等现象,常规锚固体系无法随着围岩的持续变形方向而进行协调支护变形,易造成锚杆断裂,致使支护失效。这几年现场使用的蝶形托盘虽然在设计中提出了依靠托盘来实现锚杆变形协调的观点,但在实际工程应用中仍然有一定的缺陷。第一、由于常规的蝶形锚杆托盘开孔设计为球面形,锚杆实现转动主要依靠螺母嵌入球面开孔实现转动。但这样的设计在围岩发生持续较大变形时极易使螺母压裂球形开孔,致使转动失效。第二、由于托盘开孔尺寸较小,即使能实现转动,也是较小角度的转动,如果岩层出现较大错动变形,无法有效协调围岩变形。第三、锚杆在深入围岩后,随围岩一起受力变形,除了会出现一定角度的偏转之外,往往还会因为上部岩层的断裂,出现锚杆整体的滑移错动,常规的蝶形托盘设计,只能完成一定角度转动,而无法实现锚杆锚固力的有效提高。因此,需研发一种锚固方向可随围岩变形而持续协调变形的高锚固力锚杆。

1 高预应力可协调变形锚固体系的设计思路

针对常规锚固支护体系的缺陷,设计研发出高预应力可协调变形锚固体系(如图1),它包括平直自旋锚杆、大开孔蝶形托盘和单面球形螺母。平直自旋段是实心杆身的圆周面上设置有螺旋状旋丝锚叶的螺纹钢杆,平直自旋锚杆杆体尾端与大开孔蝶形托盘、单面球形螺母连接。大开孔蝶形托盘一面为平面结构,另一面为弧面结构,托盘中心设置有可用于平直自旋锚杆杆体角度转动的通孔,通孔直径为平直自旋锚杆杆体直径的1.5倍。单面球形螺母一端为球面蘑菇头状,另一端为正六边形柱体结构,单面球形螺母的球面蘑菇头状一端与大开孔蝶形托盘的弧面相接触。

图1 高预应力可协调变形锚固体系示意图Fig.1 High stress and deformable anchorage system

2 高预应力可协调变形锚固体系的力学分析

高预应力可协调变形锚固体系将旋丝锚叶形式应用于锚杆设计中,旋丝与锚固剂共同发挥锚固作用。普通锚杆只有围岩变形后才具有锚固作用,而高预应力可协调变形锚固体系在安装后可立即施加较高的预应力,及时给予围岩一定的压应力,使围岩由双向应力转为三向应力状态,预应力产生的旋丝摩擦力能够提高软弱岩体的抗剪性能,避免出现张开裂隙,减缓了围岩的弱化过程[3-4]。

同时该锚固体系在锚杆底部设有的大开孔蝶形托盘可以完成大角度的转动,实现了锚杆与围岩长时间变形的协调适应性,使锚杆支护系统由过去无法改变支护方向的刚性结构变成了可以转动的类桁架结构。

2.1 平直自旋锚杆锚固力的计算公式

高预应力可协调变形锚固体系的锚固力由两部分组成,包括旋丝锚固力和锚固剂锚固力。旋丝锚固力可参照土体螺旋锚杆的抗拔力为:

P1=(πdl)·c

(1)

式中:l—锚杆杆身顶部与底部的旋丝间距,m;d—锚杆旋丝直径,mm;c—岩体的抗剪强度,MPa。

假设锚杆锚固剂与平直自旋杆体黏结力沿各旋丝段长度内均匀分布,则锚固剂锚固力可用式(2)计算:

P2=(πDL)τ

(2)

式中:L—锚杆孔长度,m;D—锚杆杆体直径,mm;τ—锚固剂与杆体之间的黏结强度,MPa。

则高预应力可协调变形锚固装置的锚固力就等于两部分锚固力之和。

P=P1+P2

(3)

2.2 大开孔蝶形托盘的破坏荷载计算

大开孔蝶形托盘的破坏荷载可以参照钢带破坏荷载计算:

P3=(b1-d1)tσ

(4)

式中:P3—托盘拉断力,N;b1—托盘宽度,mm;d1—托盘通孔直径,mm;t—托盘厚度,mm;σ—托盘抗拉强度,MPa。

通过计算可以发现,高预应力可协调变形锚固体系相比于普通锚杆,在不增加锚杆支护密度和锚杆直径的前提下,锚固力可以提高15%~20%,同时具备更好的变形协调性,在深部大变形煤矿巷道中使用具有良好的力学优势[5]。

3 高预应力可协调变形锚固体系的工程特点

高预应力可协调变形锚固体系工程特点主要有:

1)类桁架可转动式锚杆托盘

高预应力可协调变形锚固体系中由于采用了大开孔蝶形托盘的设计,因此当围岩变形时,锚杆可在托盘通孔中大角度转动,同时单面球形螺母球面设计使得锚杆与托盘之间进一步减小了转动摩擦力,使锚杆支护系统由过去无法改变支护方向的刚性结构变成了可以转动的类桁架结构。

2)多点摩擦原理下的高锚固力

高预应力可协调变形锚固体系的锚固力由旋丝锚固力和锚固剂锚固力两部分组成。在实际施工过程中,通过平直自旋段旋丝刻入岩层之中,可即时承载。岩层挤压旋丝形成多点摩擦,增强了预应力效应,同时锚固力可随着围岩变形而增加,实现了高锚固力的技术特点。

3)锚杆受力持续协调变形性

高预应力可协调变形锚固体系的锚杆支护系统利用大开孔蝶形托盘设计,可使平直自旋锚杆杆体在大开孔蝶形托盘的通孔中完成大角度的转动,实现锚杆与围岩长时间的变形协调,在提高锚杆锚固力的基础上,进一步提高了锚杆支护的安全性与可靠性。

4 数值模拟分析

为了进一步分析高预应力可协调变形锚固体系的支护效果,采用FLAC3D建立有限差分软件进行数值模拟分析。计算模型采用某高地应力松软破碎巷道,如图2所示。模拟参数中巷道条件为砂岩、煤层,边界条件为水平方向无位移,垂直方向无约束,在上部边界施加垂直压力以模拟岩层压力,用锚杆单元模拟锚杆,用梁单元模拟托盘,梁与岩层之间设有接触面,具体煤岩力学参数如表1所示。

表1 煤岩力学参数表

图2 计算模型图Fig.2 Numerical model

图3 巷道未支护状态下位移云图Fig.3 Displacement of roadway without support

由图3、图4对比可知,采用新型锚固体系两种状态对比可以看出顶板变形得到有效控制,顶板变形已基本受敛,特别是顶板围岩表面的危险破碎岩块得到了有限约束,避免了破碎岩块的掉落,顶板最大下沉量减为198 mm。

由图3、图5可知,巷道开挖之后,原岩应力状态被破坏,围岩应力开始二次重分布,应力在洞壁附件高度集中,塑性区出现后应力集中区继续向深部转移,当应力强度超过围岩强度时,塑性区会持续增大,直至围岩破坏。

由图5、图6垂直应力云图对比可以发现由于深埋巷道岩石的不均匀压缩区较大,单纯依靠传统锚杆所控制的锚固范围有限,而施加新型锚固体系后顶板及两帮剪切破坏区和拉破坏区已经得到有效控制,不稳定区域明显减小,说明采用该体系进行巷道支护是可行的。

图4 新型锚固体系支护状态下位移云图Fig.4 Displacement of new type anchorage system in supporting state

图5 巷道未支护状态下垂直应力云图Fig.5 Vertical stress in unsupported roadway

图6 新型锚固体系支护状态下垂直应力云图Fig.6 Vertical stress under supporting state of new type anchorage system

5 工程试验

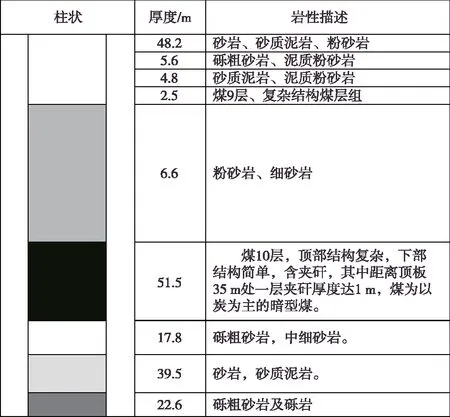

图7 煤层综合柱状图Fig.7 Comprehensive column of coal seam

为了进一步验证支护体系的可靠性,对该试验巷道进行了变形监测,共设置了三个测站,监测内容有巷道收敛(两帮相对移近、顶板下沉)和顶板离层数据。巷道断面收敛监测采用收敛计,顶板离层监测采用多点位移计。通过图8、图9位移曲线图可知巷道顶板下沉量的最大值为97 mm,两帮移近量最大值为161 mm。同时通过数据可知,在巷道施工过程中,13~15 d左右巷道基本达到稳定状态,说明了新型锚固体系对试验巷道起到了较好支护效果。

图8 顶板位移曲线图Fig.8 Displacement curve of roof

图9 两帮位移曲线图Fig.9 Displacement curve of two sides

6 结论

1)高预应力可协调变形锚固体系中采用了大开孔蝶形托盘和单面球形螺母球面的特殊设计,当围岩变形时,锚杆可在托盘通孔中完成大角度的转动,可使锚杆支护系统由过去无法改变支护方向的刚性结构变成可以转动的类桁架结构。

2)高预应力可协调变形锚固体系将旋丝锚叶形式应用于锚杆杆体,旋丝与锚固剂共同发挥锚固作用。锚杆安装后可立即施加较高的预应力,使围岩由双向应力转为三向应力状态,提高软弱岩体的抗剪性能,相比于普通锚杆,在不增加锚杆支护密度和锚杆直径的前提下,锚固力可以提高15%~20%。

3)根据在试验巷道进行支护监测,巷道顶板下沉量的最大值为97 mm,两帮移近量最大值为161 mm。15 d左右巷道基本达到稳定状态,证明了该支护体系的可靠性。