利用煤矸石生产优质G级油井水泥的试验研究

陈 杉,杨莉荣,邢婉婉,高诗莹,吴安冉,童 昊(中国葛洲坝集团水泥有限公司,湖北 武汉 430000)

0 前言

由于油井水泥属专用水泥,用于油田固井施工,井下环境复杂,施工难度大,对水泥性能要求高,水泥生产质量控制严格,难度大,生产中原材料均选择优质天然材料硅石,生产成本高,尤其是天然原料日益紧缺,以及客户施工的个性化需求,国家政策对节能降耗的重视,急需寻找一种成本低性能优的材料替代硅石生产优质油井水泥。中国葛洲坝集团水泥有限公司为全国最大特种水泥生产基地,2014年油井水泥生产搬迁到湖南石门生产,石门县是湖南省重点产煤县,目前全县年产原煤约100万t,石门县境内煤矿经过多年开采,产生了大量的煤矸石,煤矸石量约占煤炭产量的25%,煤矸石被长期随意堆放,不仅浪费大量的土地资源,而且在风、雨的作用下,严重污染周边大气和土壤[1]。本文通过对我公司周边原材料资源进行考察、取样、检验,原创性地将煤矸石引入油井熟料煅烧体系,研究煤矸石对油井熟料矿物形成机理的影响[2],并结合当地原材料资源特性,确定生产优质油井水泥熟料的技术方案;制定了最佳的配料方案,确定了利用煤矸石等工业废渣制备优质油井水泥熟料的各工序控制参数及窑系统操作[3],填补了国内利用煤矸石生产油井水泥的技术空白。

1 利用煤矸石生产优质G级油井水泥的试验研究

1.1 周边煤矸石成分及其特性分析

针对石门县附近三大煤矿煤矸石进行了成分分析见表1,微量元素分析见表2,工业分析见表3,燃烧特性见图1和扫描电镜见图2。

表1 煤矸石成分分析 %

表2 煤矸石微量元素分析

由表1可知,熊辉军和皂市矿点煤矸石与硅石成分相似,主要成分均为SiO2,Al2O3、CaO的物质,且含量相近;从表2可以看出煤矸石中Ti、Mn、Zn、Ni、V、Ba等含量较高,这些微量元素的氧化物能对水泥熟料的煅烧具有良好的矿化作用[4],降低石灰石的分解温度,减少分解石灰石所需的活化能,达到节能降耗的效果。由表3煤矸石工业分析可知,煤矸石含有一定热值(在2000J/g以下),可提供部分热源。由图1煤矸石热重分析曲线可以看出,煤矸石DTA曲线与煤类似,具有一定的热焓。

表3 煤矸石工业分析

图1 煤矸石热重分析曲线

1.2 煤矸石不同掺量对油井熟料性能影响试验

将原材料组成采用煤矸石掺量逐级递增的方法,煤矸石掺量从0%、4%、8%到12%,原材料成分见表4,煤矸石相对于硅石成分铝高硅低,在配料中可适当降低铝质校正材料的掺量,降低生产成本,生料具体配方见表5。

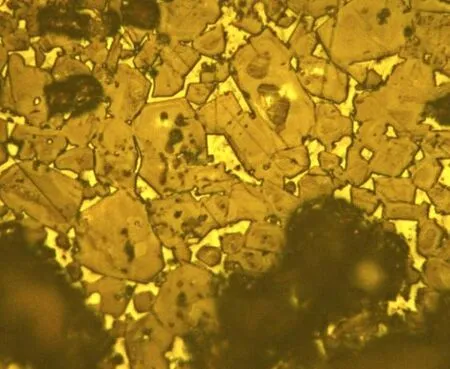

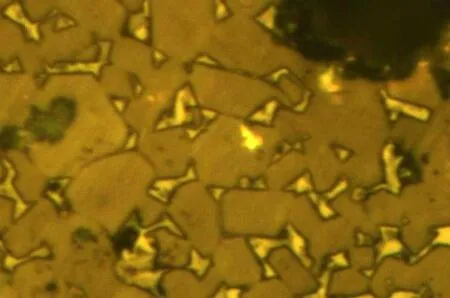

通过生产实际中生料成分见表6,熟料化学成分见表7。可以看出,煤矸石作为硅质原材料代替硅石生产优质油井水泥是可行的,并且可完全替代硅质材料,生料易磨性明显提高,粉磨时间下降,生料的易烧性提高,熟料中游离氧化钙下降,升重增加,熟料液相量增加,煤矸石不同掺量的熟料岩相图见图3~6,从图中可以看出随着煤矸石掺量增加A矿数量增加,熟料中硅酸三钙晶体更规则,分布均匀,A矿棱柱状减少板状增加,晶体尺寸适宜,一般在20~40μm之间,A矿边缘清晰,A矿出现在空洞周围的现象减少。

1.3 油井熟料生产配料及三率值情况

根据原材料成分和熟料性能要求,最终确定采用高饱和比,高硅酸率的配料方案,熟料三率值:KH=0.930±0.02,SM=2.70±0.1,严格控制熟料w(C3A)在(2.0±0.5)%。

1.4 遇到的问题分析及采取的措施

(1)掺入煤矸石烧成油井熟料与未掺相比,因煤矸石的矿化效应,液相形成温度降低,液相量相对升高,且熟料严格限制铝酸三钙的含量,熟料中的铝含量低,使熟料的液相粘度降低,在烧成带温度较高的条件下,烧成带不易粘挂窑皮,窑皮较煅烧普通油井熟料偏薄,使耐火砖受热负荷增加,对砖的保护作用降低,不但增加了筒体的表面温度,同样缩短了烧成带耐火砖的使用周期。

表4 原材料成分分析 %

表5 煤矸石生料的配方 %

表6 生料化学成分及率值

表7 熟料化学成分及率值

图3 Z1 A矿组成

图4 Z2 A矿组成

图5 Z3 A矿组成

图6 Z4 A矿组成

(2)出窑熟料温度高,熟料液相量大,出窑熟料进入篦冷机后,未能及时完全冷却,有部分液相,落在篦冷机头部后堆积成料堆,不易散开,形成一体,会随着出窑熟料的增加,越积越高,造成熟料不能及时冷却,同时篦冷机通风不畅,易烧损篦板。使篦冷机篦板、充气梁变形,用空气炮不能进行处理,只好停窑进行冷却后人工处理。

(3)主要是窑尾预热器温度偏高,煤矸石掺入后易使生料在窑尾过早地出现液相,在锥体部位出现堵料现象,影响下料,在下料管处出现结皮,使管径变小。

(4)三次风阀挡墙有积灰,由于此处温度高,熟料在此有液相产生,粘附在挡墙上,在挡墙上产生结皮,使通风面积减小,相当于三次阀门开度变小,三次风量减小,窑前热风抽不走,亦造成窑前温度高,出窑熟料温度高,冷却不及时,容易造成熟料出窑有粘性。

采取的工艺改进措施如下:

(1)降低煤粉细度。控制煤粉细度,由原来的12.6%降低到8%以下,使入窑煤粉能够充分燃烧。

(2)增大三次风的用量。清理窑三次风管内结皮及积灰,特别是三次风阀挡墙附近结皮,每次停窑打开三次风阀检查门进行检查清理。

(3)提高篦床速度。提高篦床速度,使熟料在篦床上的厚度减小,熟料的阻力减小,有利于通风,减少堆积的机会,同时增加篦冷机风机的风量,加快熟料的冷却,减少熟料的粘性。

(4)调整工艺操作参数。

①适当放低分解炉温度,分解炉出口温度以入窑分解率在93%±2%为控制依据,分解炉出口温度由(875±10)℃降低到(860±5)℃;

②适度多用头煤,减轻窑烧成带的热力负荷;窑速控制上适度降低,由3.8 r/min降低到3.6 r/min保证物料在窑内停留时间,同时将窑喷煤管向外拉出,使火点位置经常变换,避免热力集中于一点,避免窑皮的粘挂。在操作上,适当降低高温风机拉风量,将火焰拉长;

③冷却机操作上适当降低一段料层厚度,二层篦下压力由5200±200 Pa,降低到4800±200 Pa,一段风机尽可能满负荷运行,提高熟料急冷效果,二段根据推动电流考虑适当降低速度,增加料层厚度,给风尽量充足,降低熟料温度;一段风机尽量用满,同时降低一段料层厚度,提高熟料急冷效果,二段根据推动电流考虑适当降低速度,增加料层厚度,给风尽量充足,降低熟料温度。

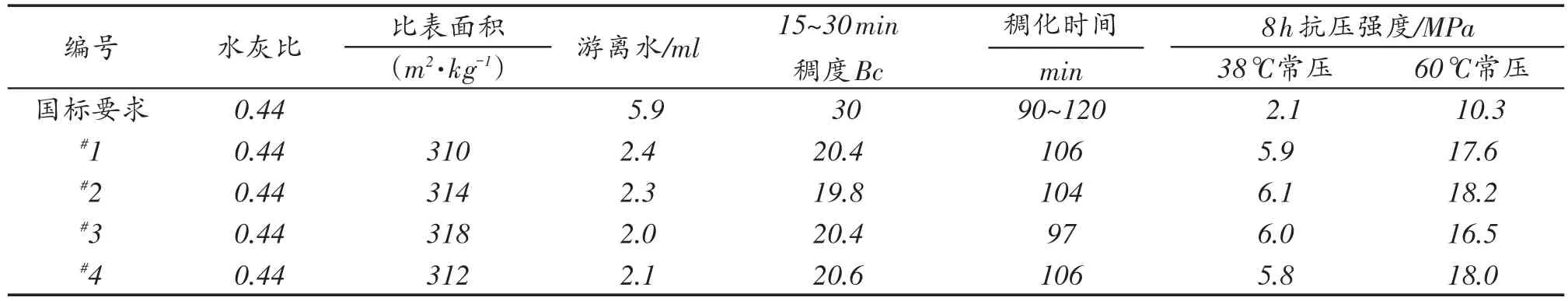

1.5 水泥的磨制和水泥性能

表8 出磨油井水泥物理性能表

2 结论

(1)煤矸石化学成分与硅石相似,可以替代硅石当做硅质材料。

(2)用煤矸石工业废渣配料生产优质油井水泥,由于煤矸石矿化作用,改善了生料的易烧性,降低了烧成温度,有利于A矿晶体的生成。

(3)熟料控制指标根据煤矸石矿化特性采用高饱和比,高硅酸率的配方进行配料。

(4)用煤矸石配料生产优质油井水泥熟料,由于生料易烧性有较大改变,窑工艺操作参数要随之相应调整。

(5)水泥磨生产确定比表面积310±15m2/kg,w(SO3):2.0%±0.2%,石膏采用天然二水石膏。

(6)利用煤矸石生产油井水泥不仅可以消耗工业废渣,节能环保,并且生产的油井水泥强度高,性能好。