可编程逻辑控制器在二氧化钛分级行业中的应用

王保军 李映萍 徐 健

海申机电总厂(象山)(浙江宁波 315718)

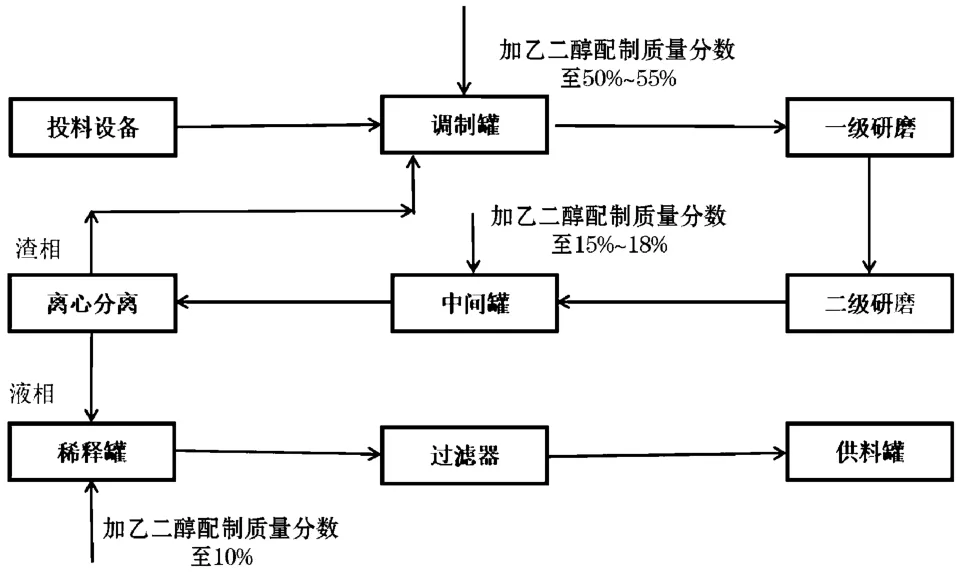

二氧化钛又名钛白粉,是一种染料及颜料。目前国内通用的二氧化钛生产工艺是:二氧化钛在调制罐中与乙二醇混合,配比成质量分数为50%~55%的悬浮液,经过一级、二级研磨后用乙二醇稀释成质量分数为12%~15%的悬浮液,由螺杆泵输入卧螺离心机进行分级处理;分级的目的是回收含1 μm 及1 μm 以下颗粒的液相用于精细产品生产。卧螺离心机进行分级处理后,含1 μm 及1 μm 以下颗粒的液相通过专用管路输出至成品车间进行深加工,大于1 μm 的渣相从固相排放口排出后输送至调制罐回用。具体如图1 所示。

图1 二氧化钛生产工艺流程

1 卧螺离心机组成及其工作原理

1.1 离心机组成

系统采用目前国内最为先进的LW400HQ 型离心机进行二氧化钛分级处理;该离心机主要由主电机、副电机、转鼓部件、螺旋部件、轴承座部件、机座部件、行星齿轮差速器以及配套管路系统等部分组成,其技术参数如表1 所示。

表1 LW400HQ 离心机技术参数

1.2 离心机工作原理

质量分数为10%~15%的二氧化钛悬浮液经由进料泵通过进料管进入离心机转鼓内部,在高速旋转所产生的离心力的作用下,二氧化钛悬浮液因粒径大小存在差异而产生密度差,从而实现物理分层,密度较大的固体颗粒沉积在转鼓内壁上被螺旋输送器不断推出转鼓出渣口,而≤1 μm 的二氧化钛细小颗粒经液层调节板开口溢流出。控制系统通过对离心机副电机转速的改变,控制螺旋推料的速率,调节离心机对二氧化钛的分级处理效果。

2 二氧化钛分级PLC 自动控制系统的组成及程序设计流程

2.1 PLC 自动控制系统的组成

PLC 自动控制系统由电器控制柜、主副变频器、PLC 自动控制模块、信号隔离器、显示屏、现场操作箱等部件组成。

2.1.1 主副变频器采用双电机、双变频驱动技术

主副变频器控制主副电机的运行,采用独有双变频连接模式,使在整个分离运行过程中,和差速器小轴相连的副电动机从离心机处接受机械能,长期运行在第二象限而产生再生状态能量,该能量通过变频器之间的直流母线反馈到主变频器的直流电桥上,经过主变频器被主电机利用,从而减少从电网上获取能量,达到节能的目的。

2.1.2 控制系统采用PLC+HMI 全自动控制

离心机控制柜内置PLC,实现对主副电机变频器的控制及完全自动化操作。通过人机界面(HMI)输入系统运行的各种参数,并监控系统内各设备的运行状态,当出现故障时(温度、震动、扭矩)进行相应的报警,并显示故障信息;这样易于操作,维护方便。预留硬件——远程(客户端),控制主、副电机的启动和停止,接收设备正常运行信号(非清洗状态)。

2.1.3 电气控制系统功能

物料经卧螺离心机分级处理后,被澄清的滤液由澄清液管道排出,差速根据负载及进料浓度变化自动反馈调节,推料功率自动补偿,以保证稳定的分级效果,而渣相则源源不断地从主机排渣口排出。

转鼓与螺旋之间的差速采用自动差速及扭矩控制系统进行控制。

差速自动控制保证螺旋推料速率的稳定。差速反映了离心机螺旋推料速率大小:差速大时废渣在转鼓内停留时间短,脱水不充分,废渣含水率高,但能提高处理量;反之,废渣含水率低,处理量小。采用恒差速控制能使螺旋推料速率始终保持稳定。

螺旋推料力矩恒转矩控制:自动调节差速或自动调节进料量,达到推料力矩的稳定。螺旋推料扭矩反映了离心机的负载情况:扭矩过大容易引起离心机堵料,严重时损坏差速器;扭矩过小容易造成分离效果不理想。采用恒扭矩控制能够使螺旋推料力矩始终保持稳定,转鼓内物料不易产生堆积现象,避免了堵料的发生。

2.2 PLC 程序设计及流程

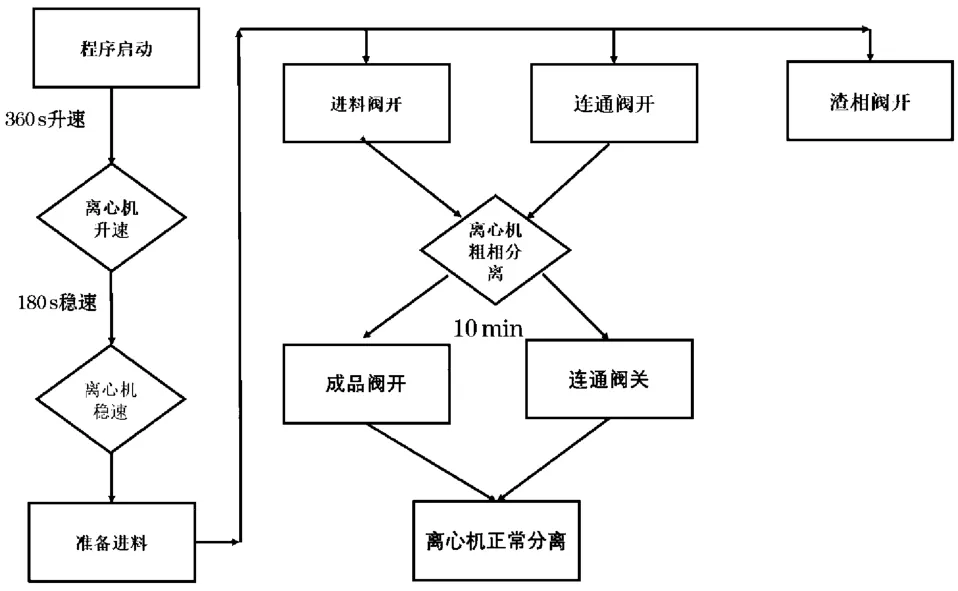

控制流程可以分为手动控制模式和自动控制模式,具体如图2 所示。

2.2.1 手动控制模式

在手动控制模式下,各设备可以单独调试,如图3 所示。在该模式下,可以分别控制离心机、进料泵、进料阀、冲洗阀、成品阀、连通阀、渣相阀。离心机的分离转速、进料泵的流量大小可以通过增大或减小变频器的频率来调节。

图2 离心机手自动控制流程

图3 手动操作流程

2.2.2 自动模式模式

在自动控制模式下,程序流程如图4 所示。

图4 离心机自动控制程序流程

打开电源切换到自动控制模式,自动控制系统准备运行,按下程序启动按钮,系统自动运行,其工作流程如下:将“自动、手动”开关打到“自动”挡,将“运行、停车”开关打到“运行”挡,将“分离、冲洗”开关打到“分离”挡,其他各阀打到关闭。确认成品阀阀门关闭,按“程序启动”按键,离心机启动,进入分离程序。300 s 的升速时间,180 s 的稳速时间,稳速时间到,进料阀、连通阀同时打开;300 s 的粗细分离后,连通阀关闭,成品阀打开,然后进行正常分离;渣相阀一般情况下常开。物料分离完,离心机进入冲洗程序。一共4 次冲洗,其中2 次正转冲洗,2 次反转冲洗,每次冲洗2 min。冲洗过程中,冲洗阀随离心机启动稳速后打开,连通阀常开。4 次冲洗完毕后,一般在1 500 s 后,全机复位,关闭各电源。

3 PLC 自动控制系统见问题及解决方法

3.1 离心机因冲洗不彻底造成二次开机困难

由于物料黏度大、沉降速率大,冲洗不彻底,导致转鼓与螺旋部位积料,造成离心机二次开机时因负载较大而报警停车。解决方法:PLC 自动控制系统引入波段冲洗程序,冲洗波段分别为高速-低速-正转-反转等冲洗过程,使离心机冲洗得更为彻底,避免了二次开机困难。

3.2 进料量波动影响分离效果

离心机正常运行时,进料浓度变高或变低,进料量变大或变小,都会改变物料在离心机转鼓内的分布状况,从而影响分离效果。解决方法:PLC 自动控制系统引入了差速控制和力矩控制。差速控制是指当离心机进料浓度或进料量改变时,通过调节差速的大小改变推料速率,使离心机转鼓内部物料分布达到平衡,保持离心机分离效果不变。力矩控制是指采集当前离心机的实时力矩值,根据力矩值的改变自动调节差速,使离心机分离效果保持不变。

3.3 变频器输出异常影响分离效果

离心机在运行过程中主副变频器模拟量输出异常波动,造成主机转速或者进料、加药量波动较大,影响分离效果。原因可能是变频器出现信号干扰。解决方法:加隔离变压器,其主要针对来自电源的传导干扰,可以将绝大部分传导干扰阻隔在隔离变压器之前;使用滤波器,滤波器具有较强的抗干扰能力,还可以防止将设备本身的干扰传导给电源,有些还兼有尖峰电压吸收功能;使用输出电抗器,在变频器到电动机之间增加交流电抗器主要是为了减少变频器输出过程中线路产生的电磁辐射,以免影响其他设备正常工作。

3.4 离心机自动停机,CPU 出现异常报警

外部元器件短路,引起离心机运行过程中自动停机,CPU 异常报警。解决方法:检查CPU 单元连接于内部总线上的所有元器件,依次更换可能产生故障的单元,找出故障单元,作出相应处理。

3.5 离心机二次开机时程序画面丢失

离心机二次开机时程序画面丢失的原因可能是内存故障或电磁干扰。解决方法:更换内存或增加屏蔽防干扰措施。

4 结语

随着现代工业的发展,自动化程度越高对工厂带来的效益就越大。PLC 控制系统的安全性、可靠性、合理性、开放性、扩展性很好地体现了它的特点。离心机PLC 自动控制在二氧化钛分级工艺中的实现,扩展了设备对工艺的适应性,降低了生产人员的劳动强度,随着设备稳定性的提高,提升了分离效率,使生产成本大大降低。