燃料丁醇研究进展及市场前景分析

张 全,查孝胜,高慧鹏,李澜鹏,关 浩,刘自勇,乔 凯,李福利

(1.中国石化大连石油化工研究院,辽宁 大连 116023; 2.中国科学院 青岛生物能源与过程研究所,山东 青岛 266101; 3.中国科学院大学 北京 100049)

能源问题是国家战略性问题,一直备受各国政府关注。随着全球变暖和能源危机的加剧,走可持续发展的道路逐渐成为共识,迫切需要可再生的清洁能源来部分或完全代替传统的化石燃料,以应对能源危机,减少温室气体及污染性气体排放。除了对常见的太阳能、风能等可再生能源开发以外,对生物质能的开发利用正逐年上升。生物质能来源广泛,包括植物秸秆、藻类、污水废水、厨余垃圾和畜禽粪便等[1-2]。利用生物质能开发出的生物燃料具有低碳、清洁和可再生性等优点。2016年,国家发展改革委员会印发的《“十三五”生物产业发展规划》曾指出到2020年,生物能源年替代化石能源量要超过标准煤5 600万t(以标准煤计),在多领域实现全面规模化应用,形成较成熟的商业化市场。生物燃料丁醇作为新型生物质能源,具有高能量含量、低蒸气压、不吸湿、挥发性小、灵活的燃料混合和高辛烷值等优点[3],极有潜力发展为新一代生物燃料。

1 丁醇的生产途径

1852年,法国人Wirtz在杂醇油中发现丁醇。1862年,Pasteur通过实验验证,厌氧条件下,乳酸和乳酸钙可以转化成丁醇[4]。丁醇最早的工业化生产始于20世纪初,通过ABE(acetone-butanol-ethanol)发酵法生产获得,此方法主要以谷物淀粉为原料。传统的ABE发酵法丁醇产量较低,且成本较高,随着石油化工行业的发展成熟,20世纪60年代以来,化学法生产丁醇成为主流生产方式。20世纪70年代,石油危机的出现,使得发酵法生产丁醇重新得到重视,同时,近年来能源危机和全球变暖问题加剧,各国急需可再生的清洁能源来解决资源与环境问题,因此对生物丁醇研究的投入不断增加。

1.1 化石原料生产丁醇

目前世界上绝大多数的正丁醇都来源于石油原料,主要的生产方法有丙烯羰基合成法、醇醛缩合法和乙醇缩合法等[5]。另外,通过乙烯制备高级脂肪醇,也副产正丁醇。其中,丙烯羰基合成技术由于其原料易得、羰基化工艺压力相对低、产物正丁醇与异丁醇比例高,而且可联产2-乙基己醇,是目前正丁醇最主要的生产方法[6]。

1.2 发酵法生产丁醇

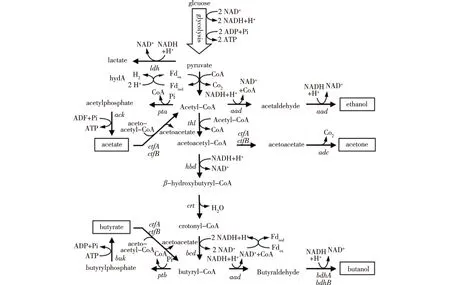

ABE发酵法是产溶剂梭菌利用含有淀粉、纤维素或糖类物质的原料(玉米、谷物、甜菜、甘蔗和菊芋等)作为主要碳源和能量来源,发酵生产丙酮、丁醇、乙醇等溶剂,同时伴随乙酸、乳酸和丁酸等有机酸,H2和CO2等气体生成的产丁醇方法(图1[7])。常见的ABE发酵产丁醇的梭菌主要分为以下4种[8]:丙酮丁醇梭菌(Clostridiuma ̄c ̄e ̄t ̄o ̄b ̄u ̄t ̄y ̄l ̄i ̄c ̄u ̄m)、拜氏梭菌(Clostridiumbeijerinckii)、糖丁酸梭菌(Clostridiumsaccharobutylicum)和糖乙酸多正丁醇梭菌(Clostridiums ̄a ̄c ̄h ̄a ̄r ̄o ̄p ̄e ̄r ̄b ̄u ̄t ̄y ̄l ̄a ̄c ̄e ̄t ̄o ̄n ̄i ̄c ̄u ̄m)。其中,以丙酮丁醇梭菌[9]和拜氏梭菌[10]为主,并且它们的基因组全测序在2001年和2007年先后完成。与拜氏梭菌相比,丙酮丁醇梭菌含淀粉酶[11],因此淀粉原料无须糖化即可发酵,并拥有更高的溶剂耐受性[8];而拜氏梭菌可同时利用六碳糖和五碳糖,底物谱更加广泛(玉米纤维酸和酶水解液[12]、甘蔗渣水解液[13]、麦麸酸水解液[14]等)。产溶剂梭菌发酵的典型特征是包含产酸期和产溶剂期[15]:产酸期通常发生在菌体的对数生长期,在此阶段,产酸途径被激活,乙酸、丁酸等有机酸因此生成,pH降低,有机酸产物的生成诱导了产溶剂期所需酶的表达[16],而丙酮丁醇梭菌等ABE发酵菌种同时还伴有H2和CO2气体的产生[17];产溶剂期则主要处于菌体生长的稳定期,此时期酸回流被重新利用[18],生产丙酮(或异丙醇)、丁醇和乙醇,同时仍有少量气体生成[19-20]。在经历了产醇期后,菌体开始进入衰退期,由于产醇期积累了较高浓度的溶剂,对细胞具有毒害作用[21],影响细胞膜的流动性和功能[22],抑制菌体生长,菌体开始出现自溶或形成孢子[23],因此发酵终止。

图1 产溶剂梭菌的中心代谢途径[7]Fig.1 The principal metabolic pathways of solventogenic Clostridia[7]

ABE发酵曾经是全球第二大发酵工业过程。我国丁醇发酵始于1956年,20世纪80年代生产企业达到50余家。由于化学合成法的成本更低,ABE发酵在成本上不具有优势,大批ABE发酵企业逐渐倒闭,1996年最后一家(华北制药)停产[24]。因此,寻求低廉的发酵原料、降低生物丁醇生产成本成为近年来的研究热点。

2 发酵法产丁醇存在的主要问题及对策

2.1 原料成本高

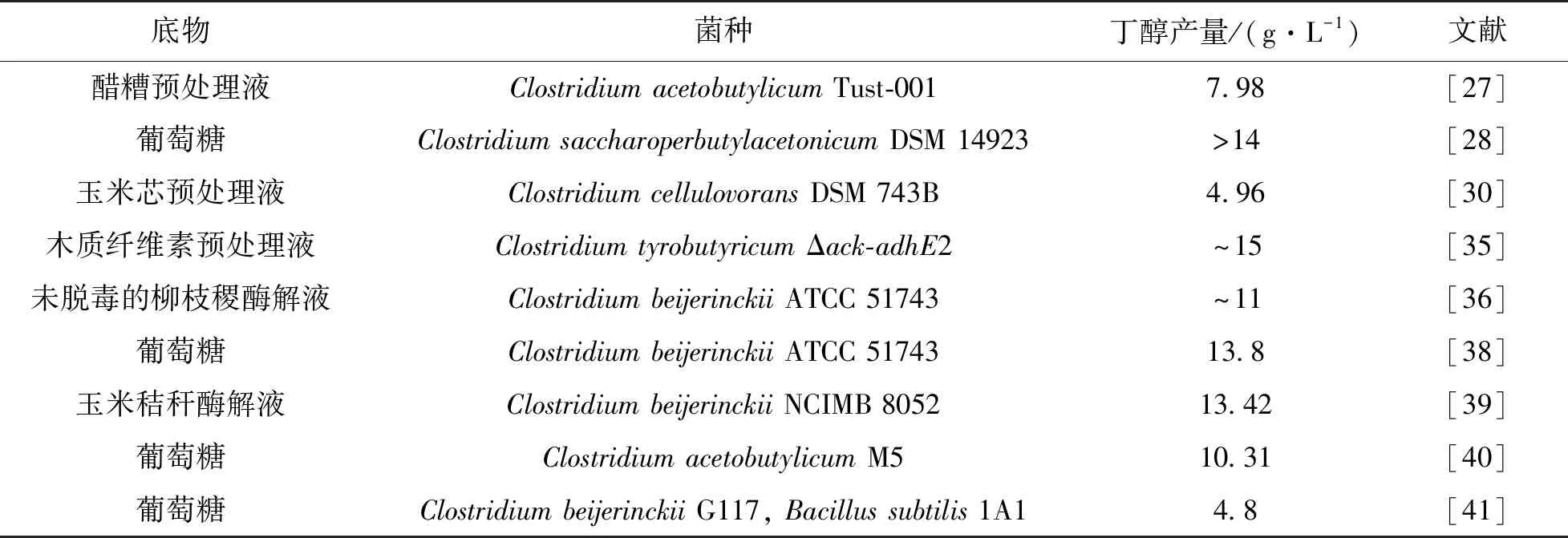

传统发酵法生产丁醇主要以玉米、谷物等粮食资源为原料,近年来随着生物炼制行业的不断发展,对粮食资源的需求增多,刺激粮食价格上涨。由于粮食资源有限,而且为了保障民生,需要维护粮食价格稳定,国家不得不出台一些相应政策限制大规模使用粮食作物生产生物燃料。原料成本高、原料转化率低等问题极大地限制了生物丁醇的发展。因此,开始利用木质纤维素[25]和合成气[26](CO、CO2、H2组成的混合气)等非粮原料进行发酵研究(表1)。天津科技大学王敏课题组的Xia等[27]使用蒸汽爆破和酶解处理醋糟,利用抗逆的丙酮丁醇梭菌Tust-001进行发酵,ABE产量为12.59 g/L,其中丁醇7.98 g/L。Jiménez-Bonilla等[28]将假单胞菌的外排泵基因亚基srpB导入到C.saccharoperbutylacetonicum中,菌株抗逆性显著提高,对木质纤维素水解液中的抑制因子糠醛和阿魏酸耐受性提高。Wen等[29]发现共培养ClostridiumcellulovoransDSM 743B和拜氏梭菌NCIMB 8052可以实现木质纤维素底物直接发酵产丁醇,但是二者对pH有不同要求;通过适应性进化和基因工程改造,将C.cellulovorans细胞壁裂解酶基因Clocel_0798和Clocel_2169失活,高表达胍丁胺脱氨酶(agmatine deiminase)基因,降低了菌株生长的pH,同时将丙酮丁醇梭菌的醛醇脱氢酶adhE1基因导入到拜氏梭菌,最终实现不控pH共培养83 h产3.94 g/L丁醇。Wen等[30]还将丁醇合成相关基因醇醛脱氢酶adhE1导入C.cellulovorans,并使用push-pull策略提高了丁醇产量,过表达xylT基因提升菌株利用五碳糖能力,该菌株利用碱预处理玉米芯,可以产5 g/L丁醇。

表1 发酵法产丁醇的主要研究进展Table 1 Research progress on butanol production by fermentation

2.2 溶剂毒性造成产物浓度低

在ABE发酵中主要溶剂产物丙酮、丁醇和乙醇对细胞有毒害作用,特别是丁醇[22]。由于丁醇具有亲脂性,能够破坏细胞膜中的磷脂组分,同时增大细胞膜的流动性[31],因此细胞膜的生理功能受到极大影响,葡萄糖的跨膜运输,细胞膜内外的pH梯度以及胞内腺嘌呤核苷三磷酸(ATP)的浓度等都发生较大变化,最终抑制菌体生长生成孢子甚至发生自溶[32]。而Tomas等[33]通过在C.acetobutylicum中过表达与丁醇耐受性相关基因groESL,最终使丁醇产量提升了33%,说明提高产溶剂梭菌丁醇耐受性很有必要。中科院上海植生所姜卫红课题组的Yang等[34]鉴定了丙酮丁醇梭菌属中一个双组分系统BtrK/BtrR,通过过表达该系统,将菌株对丁醇耐受性提升了46.5%。美国俄亥俄州立大学杨尚天课题组的Li等[35]构建了C.tyrobutyricumCtΔack-adhE2菌株,将菌株固定在纤维素床生物反应器,能够利用酸预处理纤维素酶解液发酵产丁醇,其中,利用棉秆、黄豆壳、甘蔗渣水解液发酵,可以产生15 g/L丁醇,得率超过0.3 g/g,产率达0.3 g/(L·h)。Sun等[36]利用生物半焦(Biochar)缓冲发酵的pH,并提供微量元素,使用未脱毒的柳枝稷酶解液为底物,利用拜氏梭菌ATCC 51743发酵,可以产18.5 g/L的ABE。

2.3 丁醇产量及选择性低

传统ABE发酵溶剂中,丙酮、丁醇、乙醇这三者的体积比约为3∶ 6∶ 1[37]。除丁醇外,发酵副产物较多,且经济价值不高,同时增加了分离成本。因此有必要对产溶剂梭菌进行代谢通路调控和重构,以增大丁醇在溶剂中所占比例。大连理工大学薛闯课题组的Xin等[38]通过基于规律间隔成簇短回文重复序列-核酸内切酶9n(CRISPR-Cas9n)的基因编辑技术,敲除了拜氏梭菌中的组氨酸激酶,将丁醇产量从9.8 g/L提升到13.8 g/L,丁醇产率提升40%。中科院上海植生所杨晟课题组的Liu等[39]通过代谢工程手段,将五碳糖代谢途径导入拜氏梭菌NCIMB 8052中,通过适应性进化,菌株可以利用未脱毒的秸秆水解液生成20.7 g/L的ABE,该菌株已经在Lignicell Refining生物技术公司进行了中试示范试验。Cho等[40]通过改变梭菌的醛/醇脱氢酶的底物结合腔和活性中心,改变了酶的选择性,获得2个丙酮丁醇梭菌突变株AADF716L和AADN655H,其丁醇/乙醇比值分别为17.47和15.91,丁醇选择性得到大幅提高。

2.4 生产过程成本高

新加坡国立大学周康课题组的Cui等[41]共培养拜氏梭菌和枯草芽孢杆菌,后者消耗O2产乳酸制造无氧环境,而梭菌可以代谢乳酸,因此在无须除氧条件下实现丁醇发酵,60 g/L葡萄糖可以得到1.7 g/L丙酮、4.8 g/L丁醇和0.9 g/L异丙醇。通过调控发酵工艺,异丙醇产量可提升至2.5 g/L,该工艺由于借助枯草芽孢杆菌除氧,发酵条件要求降低,从而降低了发酵过程成本。

3 丁醇的用途

3.1 化工原料

丁醇作为一种重要的工业原料,广泛应用在化工、医药等行业。丁醇可用于生产邻苯二甲酸、脂肪族二元酸、磷酸和柠檬酸的正丁酯类增塑剂和橡胶制品,通过有机合成,用于生产丁醛、丁酸、丁胺和乳酸丁酯等。

3.2 生物燃料

由于发酵法生产ABE在生产成本上没有竞争优势,目前世界上生成的正丁醇主要来源于石油。近年来,随着国际原油价格的剧烈波动,各国积极发展可再生能源,发酵法生产ABE技术重新引起了广泛关注。

正丁醇用作燃料具有如下优势:其烃链长,热值接近于汽油,与乙醇相比,达到相同的能量输出需要的正丁醇体积更少;与汽油一样都是疏水的分子,与汽油或柴油混合时可掺入的比例更高;蒸气压低,运输和使用时更安全;引擎仅需很小的改动或甚至不用改造即可以丁醇作燃料;可用作含氧化合物让汽油燃烧更充分,减少CO排放;在引擎冷启动时表现较好;丁醇吸水性和腐蚀性都较小,丁醇运输可沿用现存的加油站和运输基础设施,无须进行改造。

2005年美国能源部以丁醇为汽车燃料,耗时1个月,穿越10个州共16 000多千米,结果发现,1 L丁醇完全可以替代l L汽油[42]。

杜邦和英国石油公司 (British Petroleum,BP) 在2004年开始合作开展生物丁醇技术的研发。2008年试用了含16%生物丁醇的调和燃料,测试了燃料配方和短期的发动机性能,结果发现,生物丁醇与普通汽油具有配伍性,不发生相分离,即便有水存在,也不会形成两种溶液[38]。2009年成立合资公司ButamaxTM,在英国建成耗资5 000万美元的示范装置,主要业务为ButamaxTM生物丁醇生产,宣称可对已有的燃料乙醇工厂改造,使之可低成本生产生物丁醇。ButamaxTM示范装置生产的生物丁醇成功地在2012年伦敦奥运会官方车队得到使用。2013年ButamaxTM公司改造位于在明尼苏达州兰伯顿的Highwater乙醇厂,以适应生物丁醇生产[43]。

2013年10月,美国材料与试验学会颁布了丁醇掺入到汽油中用于自动火花点火发动机的标准规范ASTM D7862,此标准限定了丁醇掺入比例为1%~12.5%(体积分数),涵盖了1-丁醇、2-丁醇和2-甲基-1-丙醇3种异构体,并明确排除了2-甲基-2-丙醇(叔丁基醇)。为了确保燃料用异丁醇的纯度,2014年12月颁布的ASTM D7875提供了利用气相色谱测定掺入汽油的丁醇中丁醇和丙酮含量的标准测定方法。

2012年5月24日,美国明尼苏达州Gevo公司从一个玉米乙醇工厂改建的5.5万t/年生物丁醇厂开始投产[44]。在2013年12月,Gevo 50/50混合的ATJ-8燃料在一架西科斯基UH-60直升机上试验取得成功。美国保险商实验室已经批准,在不需任何修改的情况下使用UL 87A泵输送含16%异丁醇的燃料。

Green Biologics公司在2015年1月宣布已经筹集了7 600万美元用于收购位于明尼苏达Little Falls的一个规模为6.43万t/年的乙醇厂,并在2016年进行改造,用于生产正丁醇和丙酮[45]。

2010年,Cobalt与美国海军开展合作,将生物丁醇转化为喷气燃料和柴油燃料[46]。2013年,Cobalt宣布与Naval Air Warfare China Lake Weapons Division,Show Me Energy Cooperative和美国国家可再生能源实验室(NREL)合作在一个耗资250万美元的中试厂开展“柳枝稷丁醇”技术开发,生产军用航空燃油。Cobalt和Rhodia已经形成合作,拟在巴西建立示范工厂以甘蔗渣等非食品原料转化为生物丁醇。

华北制药集团与长城汽车股份有限公司技术研究院试验中心采用10%~75%不同比例的生物丁醇进行了发动机台架、整车道路、整车常温排放和500 km整车行驶等试验,结果发现生物丁醇的动力性、燃油消耗、最高车速、加速性、耗油量和尾气排放等性能指标都优于93号汽油[47]。

4 丁醇市场分析

4.1 国际市场

2010年以前,丁醇的主产地是美洲、亚洲和西欧[48]。2010年,全球丁醇产能和产量分别为356.8和294.4万t。其中,巴斯夫产能最大,占全球产能的78.2%,陶氏化学其次,占14.7%[49]。2011年,全球丁醇产能为470万t,其中美国产能最高(110万t),欧洲为80万t。2012年,全球的丁醇产量约为280万t。2010—2013年间,欧美地区及日本新增产能不大,国际上同期对丁醇的需求增长较缓,过剩产品主要出口亚洲。2019年世界正丁醇生产能力为634万t/年,产量417万t,装置平均开工率为65.7%[50]。东北亚、北美和西欧地区是世界最主要的正丁醇生产和消费地区。2019年,这三大地区的正丁醇生产能力分别占世界总生产能力的37%、18%和13%,消费合计占世界总消费量的87.1%,但这些正丁醇均不是用做燃料[51]。

4.2 国内市场

近年来,我国丁醇产业迅速扩张,企业的产能和丁醇供应量逐年增加,市场对下游产品需求相对稳定,我国的丁醇进口量逐渐降低并趋于稳定(图2)。我国丁醇的表观消费量相对稳定,多采用丙烯合成法生产,作为丙烯酸丁酯、乙酸丁酯和邻苯二甲酸二丁酯等化工产品的原料。

数据来源:海关总署,其中2020年为1月至5月数据图2 中国2017—2020年正丁醇进出口情况Fig.2 Import and export changes chart of n-butanol in China from 2017 to 2020

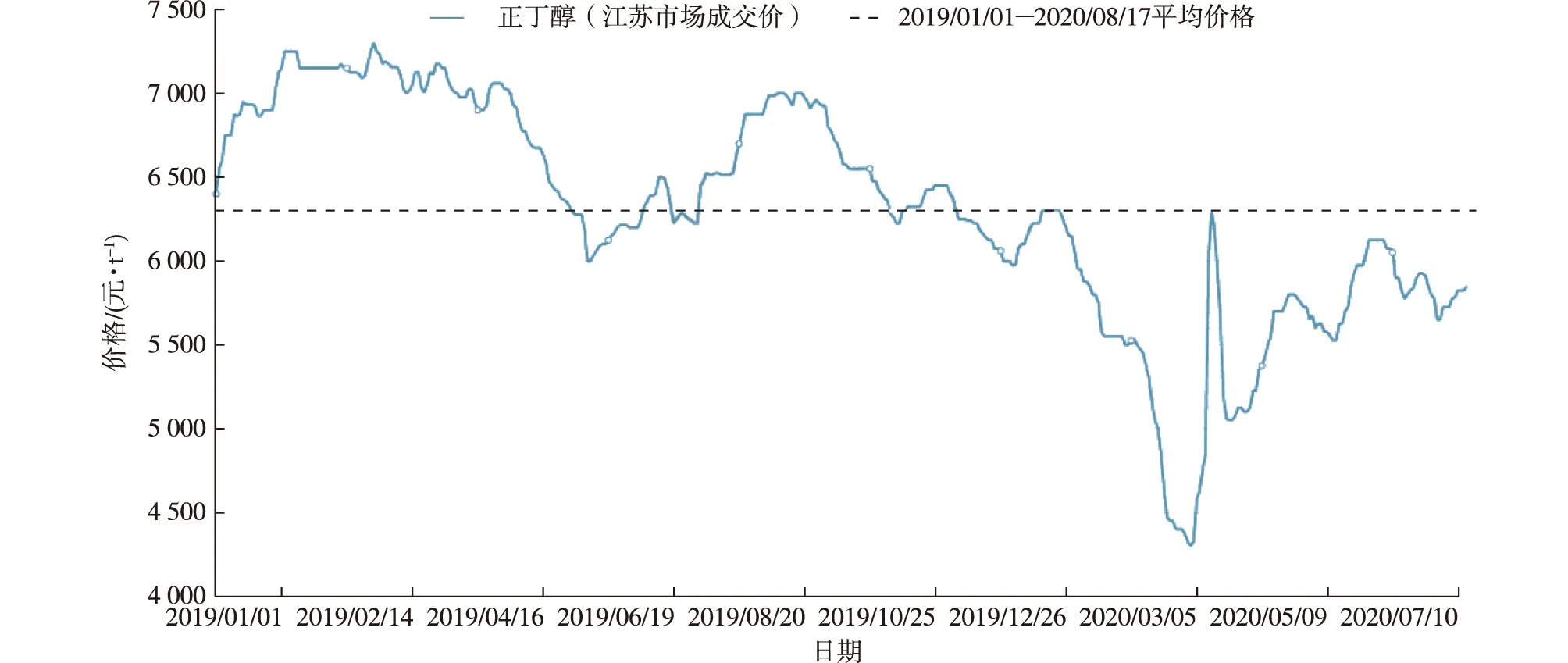

数据来源:卓创资讯图3 中国江苏省2019—2020年丁醇价格走势Fig.3 Butanol price chart of Jiangsu Province,China from 2019 to 2020

丁醇价格波动较大,在2019年初接近7 500 元/t,而在2020年初,由于原油价格暴跌,价格跌至4 500元/t以下(图3)。根据海关总署数据,2017—2020年的丁醇进出口价格分别为5 740、6 468、5 586和4 707 元/t。

5 生物丁醇经济性分析

虽然燃料丁醇已经引起广泛关注,并且形成了一批较成熟的技术方案,建立了一些示范装置,颁布了相关标准,也进行了驱车甚至航空飞行试验,但是目前生物丁醇尚不能大规模用作燃料,主要是因为其生产成本较高,不能形成如生物乙醇一样的市场竞争力,尤其是近两年原油价格降低后,与石油基燃料相比更不具有竞争力。国内以淀粉为原料生产生物丁醇,每吨生产成本在8 000~10 000元人民币,其中淀粉原料成本约7 523元,占到总成本的75%以上,蒸汽成本约占15%,其他6%[24]。

以木质纤维素替代传统淀粉为原料发酵ABE可以降低原料成本,抚顺石油化工研究院与中国科学院青岛生物能源与过程研究所合作开展了纤维素丁醇技术的研发工作,以拜氏梭菌NCIMB 8052为原始菌株[51],通过紫外/LiCl复合诱变以及驯化等方法,筛选到CM20、CM10及CM11菌株,以Ca(OH)2脱毒后的玉米秸秆酶解液中的葡萄糖和木糖为碳源发酵,CM11菌株发酵丁醇的产量为11.3 g/L,总溶剂产量19.9 g/L,基本上与以淀粉发酵达到相同的效果,单糖到ABE的产率为0.30~0.33。

以此来测算,以玉米秸秆发酵ABE,生产1 t ABE溶剂需要玉米秸秆原料约6.7 t,按400元/t秸秆计算,原料成本仅需要2 680元/t溶剂,但同时会增加纤维素酶的费用,每吨ABE溶剂的纤维素酶成本约3 620元,原料和纤维素酶成本之和为6 300元,比淀粉发酵ABE的原料成本7 532元降低了16%。纤维素丁醇生产成本约8 750元/t。与纤维素乙醇相比,纤维素丁醇产率降低了34%左右,然而原料和纤维素酶成本的上升,使得纤维素丁醇比纤维素乙醇的成本多出20%左右。根据杜邦公司估算,1桶的原油价格为70~80美元,纤维素乙醇具有价格竞争力。按照杜邦公司对纤维素乙醇的估算,纤维素丁醇的价格为84~96美元(以1桶量计)时才具有价格竞争力[52]。因此,进一步降低酶解的成本或者通过微生物原位产酶,降低额外添加酶成本,才可能突破纤维素丁醇成本高的瓶颈问题,推动产业化示范。除此之外,在丁醇发酵过程中,副产大量CO2和H2,利用气体副产物为底物发酵,转化为乙酸或乙醇,有可能提高整个过程的经济性。

6 结论及展望

近年来,石油价格长期维持低位,虽然国内外已经投入大量资金和资源研发生物丁醇技术,且有二十多个利用风险投资资金建立了示范工厂,但丁醇在价格和性能上仍不能完全替代汽油。作为继生物乙醇之后的第二代替代燃料,生物丁醇的产业化在技术上还存在成本过高的“瓶颈”。国内淀粉为原料的ABE发酵成本在8 000~10 000元/t,只有原油的价格在84~96美元/桶时才具有成本优势。丁醇发酵的原料成本占70%以上,因此未来的发展重点应该是利用可再生廉价的原料(包括农林废弃物和富含CO的钢厂、煤化工、石油炼厂尾气等),用于降低丁醇发酵的总体成本。目前包括丁醇在内的新型生物燃料占全球运输燃料市场的份额不足2%,根据预测,未来15年生物燃料在运输燃料结构中的比重有望达到20%~30%,发展生物丁醇的市场仍然存在较大潜力。