一起典型的导叶关闭时间偏长的原因分析及处理

卢 彬,关 君,陈 波,高 权,李 迪

(1.河北张河湾蓄能发电有限责任公司,河北 石家庄 050300;2.国网新源控股有限公司检修分公司,北京 100068)

张河湾抽水蓄能电站是一座日调节纯抽水蓄能电站,共安装4台立轴单级混流可逆式水泵水轮机组,机组单机容量250 MW,总装机容量为1 000 MW。以一回500 kV线路接入河北南部电网,承担系统调峰、填谷、调频、调相及事故备用等任务。我厂调速器系统生产厂家为ALSTOM,型号为NEYRPIC 1500,2套微机调节器NEYRPIC 1500互为热备用,在运行中一套发生故障另一套可自动投入。导叶接力器生产厂家为ALSTOM,额定工作压力6.4 MPa,导叶接力器最大行程420 mm,导叶接力器操作容量不小于744 600 N·m。

其1号机组在发电停机过程中,发生了一起因导叶关闭时间偏差最终导致流程超时机械停机故障。

1 故障情况概述

2017年11月26日,缺陷发生前张河湾电站1号机带150 MW发电运行, 18:56,1号机组带150 MW负荷发电停机过程中,监控显示导叶关闭时间超时报警。

监控系统报警信息:

11月26日,18:56 1号机组按计划发电停机。

18:56:13 机组发停机令;

18:56:42 导叶小于30 %;

18:56:44 导叶在空载开度以下;

18:56:47 GCB断开;

18:56:47 球阀开始关闭,走球阀关闭子流程;

18:57:47 球阀全关位置信号收到;

18:57:53 收到导叶全关信号 CG120。

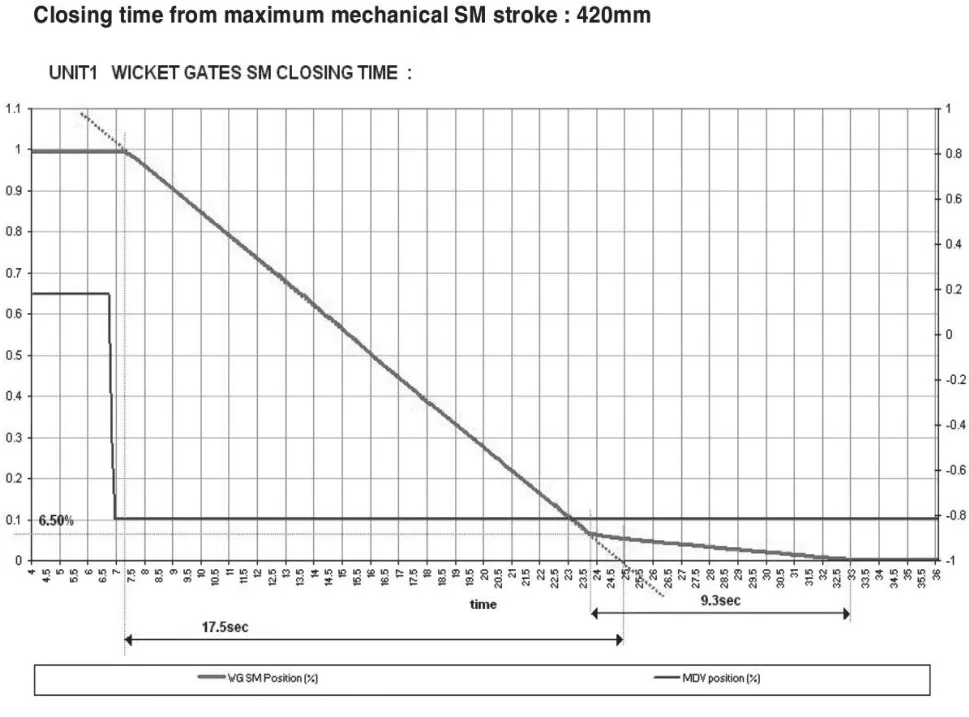

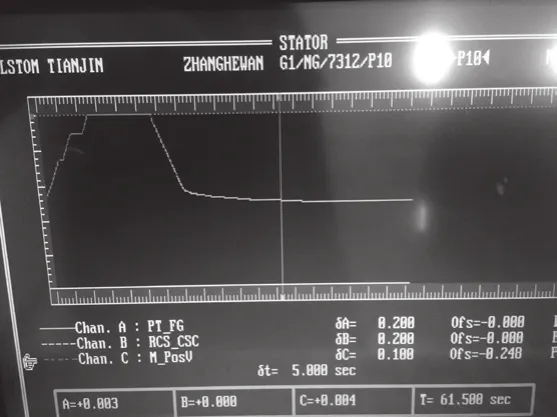

通过监控流程发现导叶自发布停机令至导叶完全关闭用时1 min 40 s,导叶关闭正常情况下快关段从100 %至6.5 %应为17.5 s,慢关段从6.5 %至0用时应为9.3 s,共计用时约25.6 s,此次关闭时间明显偏长。相比较其他3台机约长40 s左右,但仍在机组停机流程控制时间内。缺陷进一步恶化后导致1号机组停机过程中超时,出现机械跳机。

图1 1号机导叶设计关闭时间

2 故障原因分析

(1)调速器压力管路出现堵塞,主、副接力器供油不足

对主、副接力器油压系统管路进行检查无渗漏,接头无异常,油压系统压力均在正常范围内。

(2)调速器压力管路漏油,造成压力异常降低

对主、副接力器本体外观进行检查,固定螺栓无松动,本体外观无异常,管路接头亦无渗漏等异常现象。

(3)导叶卡涩,导致导叶全关困难

对导叶剪断销进行检查无异常,各导叶剪断销传感器本体固定可靠,信号无异常,对接力器进行全行程开启和关闭试验,均无卡涩现象。

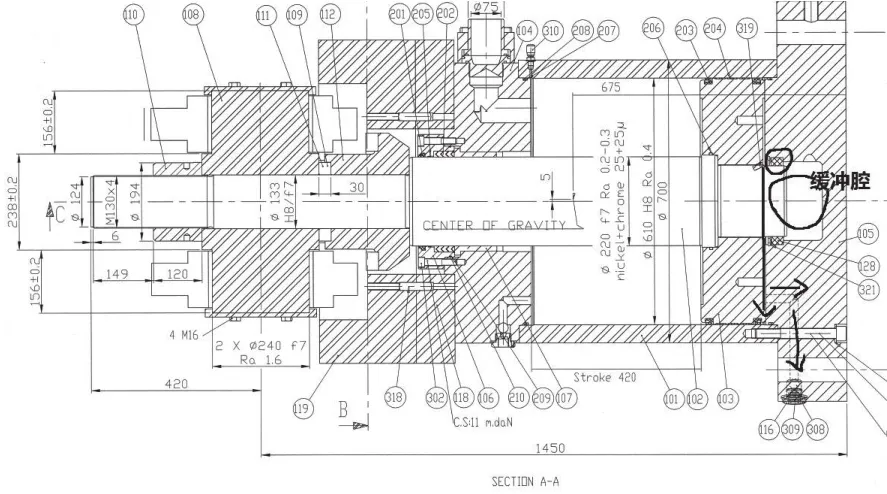

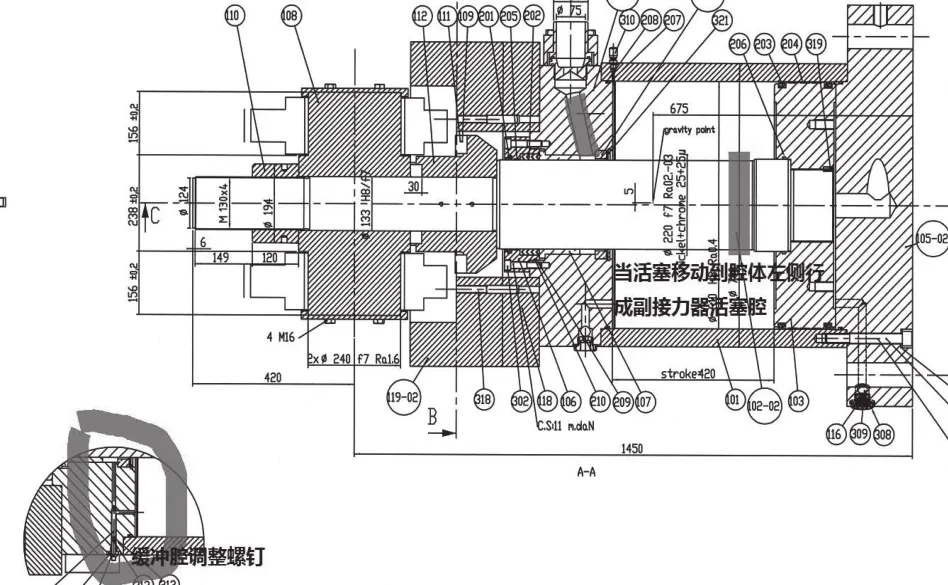

(4)主、副接力器缓冲腔存在部分堵塞,造成慢关段时间较长

对接力器进行手动开启与关闭试验,并对接力器关闭时缓冲腔进行压力测量,发现关闭时,副接力器缓冲腔最大压力为9 MPa,主接力器最大为1 MPa,慢关段用时约40 s。怀疑副接力器缓冲腔存在堵塞,初步判断为接力器缓冲腔堵塞,具体位置需要进一步试验后得出结论。但可以确定故障点:主、副接力器缓冲腔其中一个或两个存在堵塞,造成慢关段时间较长。

3 故障处理

第一步:对接力器进行手动开启与关闭,并对接力器关闭时排油腔进行压力测量,发现关闭时副接力器排油腔最大压力为9 MPa,主接力器最大为1 MPa,慢关段用时约40 s。怀疑副接力器缓冲腔存在堵塞,调整副接力器缓冲腔调整螺钉(用内六角向外旋转),慢关段时间有所改善,约20 s,但是主副接力器关闭时排油腔压力有1 MPa的差值。该现象可以表明副接力器缓冲腔存在堵塞现象,调整后情况有所改善,需要进一步精调。

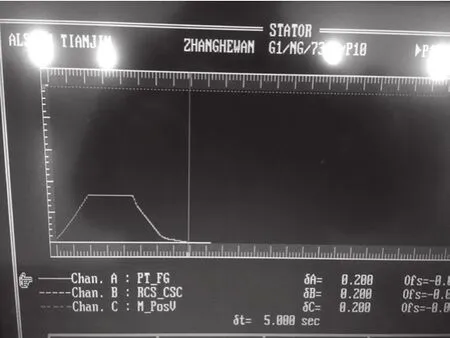

第二步:对主接力器缓冲腔进行调整,对调整螺钉进行向外旋出,此时两个腔体压力为主接力器6.6 MPa,副接力器为6.9 MPa,压力基本均衡,慢关段动作时间为9.25 s,满足要求。由此可以判断出:缓冲腔排油不畅,存在堵塞,造成慢关段时间较长。调整完毕后对接力器全行程关闭曲线进行录波,试验正常,关闭时间正常。

图2 主接力器缓冲腔及调整螺钉位置

图3 副接力器缓冲腔及调整螺钉位置

图4 主接力器慢关段时间调节螺钉

图5 副接力器慢关段调整螺钉

4 防范措施

这是一次典型的因缓冲腔堵塞而造成的缺陷。为防止类似事故发生,采取了以下防范措施:

(1)对机组停机时慢关段关闭时间关注度提高,加强监盘力度,定期对机组状态与历史数据进行分析比较,发现异常情况及时汇报处理。认真分析了此次事故的原因,并举一反三,认真检查了其他机组的缓冲腔,确保相同的错误不再发生。

图6 调整前导叶关闭曲线

图7 调整后导叶关闭曲线

(2)定期对接力器本体进行试验,对缓冲腔压力进行测量。若发现存在此类现象,利用定检对该调整螺钉进行检查处理,防止此类事件再次发生。

(3)将导叶关闭时间列入月度状态分析,发现异常,及时处理。我厂将加强导叶接力器的维护和保养,加强巡视,及时发现故障前出现的征兆,为设备提供有效的维保和检测。

5 结束语

正常情况下,机组导叶关闭时,主、副接力器缓冲腔内压力均衡,导叶在设计时间内正常关闭。由于主、副接力器本体内部状况不易观察,缓冲腔内压力值信号未被监控采集,当主、副接力器缓冲腔发生堵塞,两侧压力不均衡,造成导叶慢关段关闭时间较长。平常的运维应透过现象看本质,认真查看设备机构图,分析发生漏油、渗油原因,从而找到真正病因,对症下药,保证设备的良好运行状态。另一方面应做好巡视电液设备的台账,检测记录,提前发现故障征兆,排除隐患,保证机组的正常运行。