3号机组调速器压力油罐缺陷分析及处理

李永杰,昌杰朋

(河北张河湾蓄能发电有限责任公司,河北 石家庄 050300)

1 前言

张河湾公司每台机组调速器/球阀油压系统共同由1个集油箱、1个调速器压力油罐、1个球阀压力油罐、3台压油泵、电磁阀及管路阀门等组成,正常运行压力6.1~6.4 MPa。调速器压力油罐主要用户为导叶接力器及导叶液压锁定、蜗壳均压液压阀、调相回水液压阀、调相压水供气阀、球阀旁通阀等液压设备。

2 故障情况概述

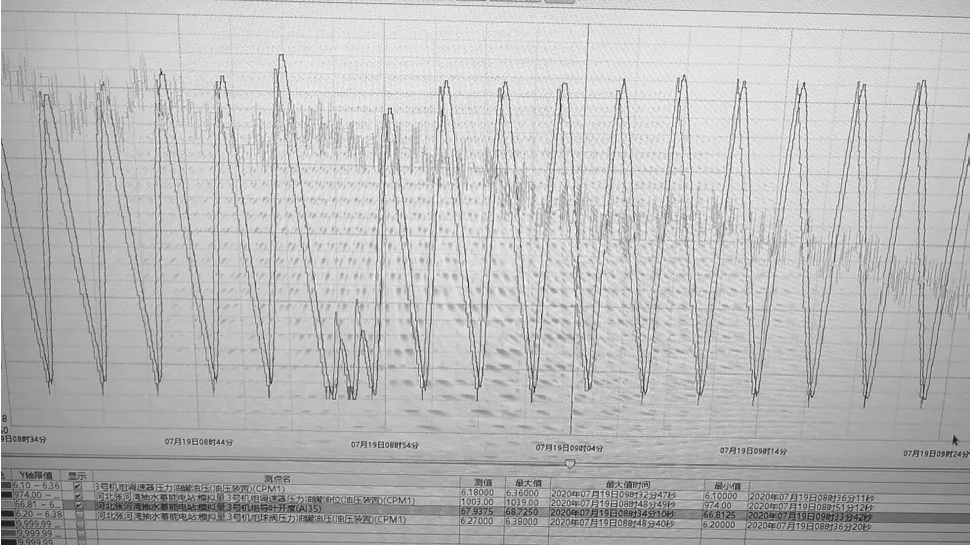

2020年07月19日,1~4号机组抽水运行,值守人员监盘发现3号机调速器压力油罐液位和压力异常波动,调速器压力油罐液位与压力频繁波动,约2 min打压一次,汇报运维负责人,运维负责人接通知后安排班组对此缺陷进行处理。

图1可以看出调速器油罐压力及液位存在明显波动,现地检查油泵频繁打压。

3 故障原因分析

确认调速器压力油罐液位和压力异常波动后,机电二班组织人力物力等积极分析缺陷来源及处理措施。经现场具体分析,来源可能有以下原因:

(1)液压回路存在明显渗漏,导致压力及液位异常波动。

图1 调速器油罐压力及液位曲线

(2)导叶在运行过程中存在频繁波动,导致用油量加大。

(3)电液转换器环喷装置故障,渗漏量加大,导致油位波动。

(4)液压油用户回路存在渗漏或者内部串油,导致油位波动频繁。

现对以上原因进行分析:

(1)接到缺陷通知后,班组马上安排人员对油压装置及其用户进行巡视,集油箱油位正常、导叶接力器及油压装置相关用户外部巡检均正常,不存在外部渗漏点。

(2)查询导叶运行过程中曲线,并与其历史纪录相对比,导叶曲线无异常,不足以导致油位及油压异常波动,排除此原因。

(3)班组人员拆开3号机集油箱观察口,对集油箱内部进行检查,电业转换器环喷口漏油量未明显增大,对比其余3台机组电液转换器漏油量,3号机组漏油量属正常水平,排除此原因。

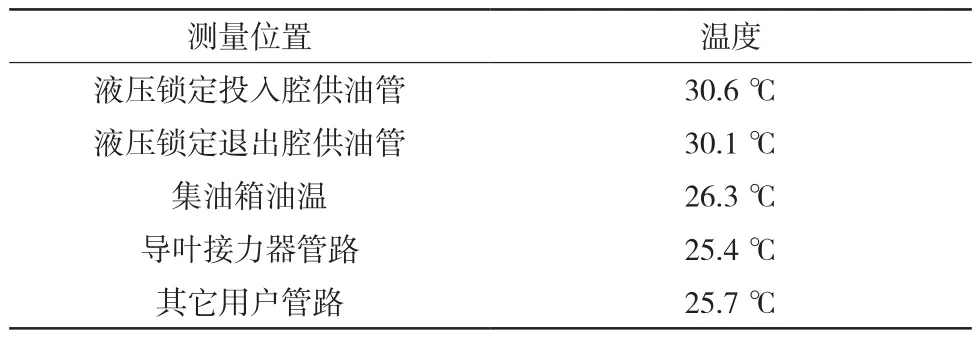

(4)对其用户进行具体分析,若用户内部存在串油,用户相关油管路必定存在油流,对其用户管路进行仔细巡视检查,用手触摸相关管路,未发现管路有明显油流,发现导叶液压锁定两根管路温度较其余管路温度略高,随即准备测温枪对其进行温度检测,液压锁定管路及相关用户油温检测如表1:

表1 相关温度测量情况

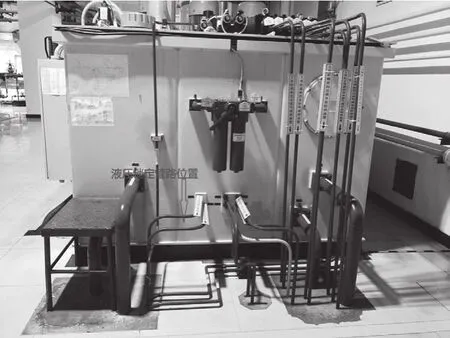

图2 集油箱管路布置情况

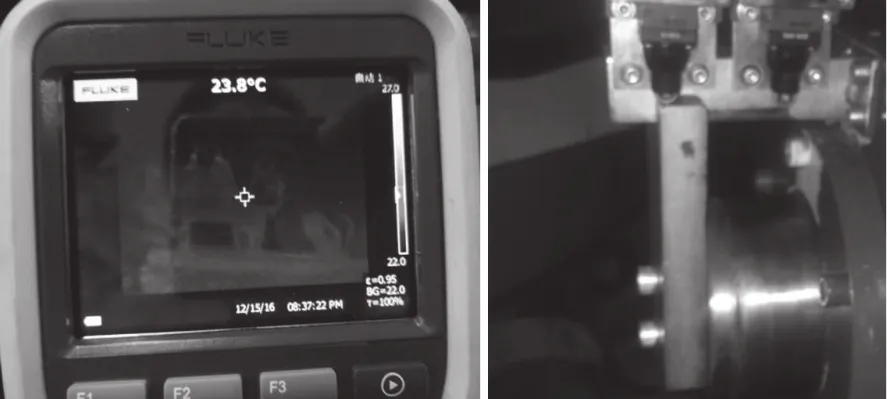

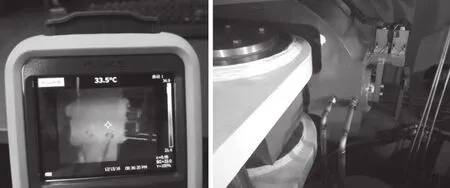

班组人员随即对接力器液压锁定回路进行检查,1号接力器上有2个液压锁定分别安装于接力器两侧,对其进行外观检查,无异常,因油温偏高,对其用红外成像仪进行检查,右侧液压锁定区域温度较左侧液压锁定温度明显偏高,高约10 ℃左右,其成像结果如图3、图4所示。

红外成像显示二号液压锁定区域有明显发热,具体原因不明,班组继续对其油流进行检查,采用听诊法,用听诊器对其进行检查,发现液压锁定管路确实存在油流。

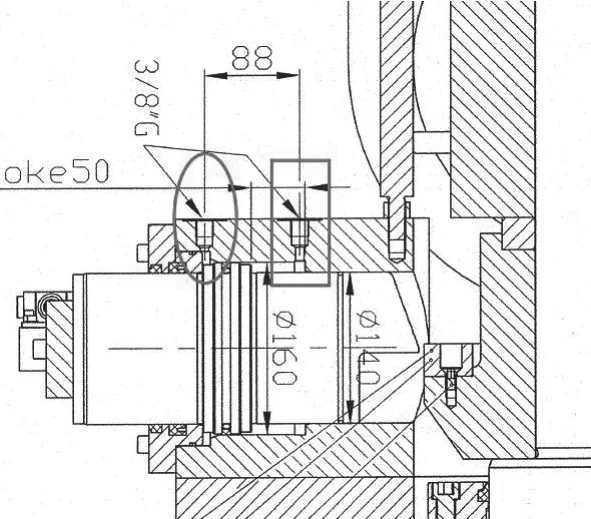

再对其图纸进行分析(见图6),液压锁定在投入腔与退出腔之间仅一道密封,在机组运行状态下,液压锁定在退出状态,此时其退出腔(图中矩形区域)压力较高约6.2~6.4 MPa,投入腔(椭圆形区域)压力为零,若存在串油,会产生高速射流,在经过狭窄空间后会产生热量,同图4中红外成像结果中投入腔侧温度偏高结果相一致。确定故障点:2号液压锁定存在内部串油现象,液压锁定退出腔在运行时存在高速射流至退出腔导致发热。

在3号机组停机后,启动OPU系统,进一步对液压锁定进行投退试验,并监测调速器油罐压力及液位,液压锁定投退正常,且压力异常波动消失,联系以前机组压力及油位异常波动出现频次,液压锁定内部串油应为偶发现象。

图3 左侧一号锁定红外及实物对比图

图4 右侧二号锁定红外及实物对比图

图5 对液压锁定管路进行听诊

图6 液压锁定图设计

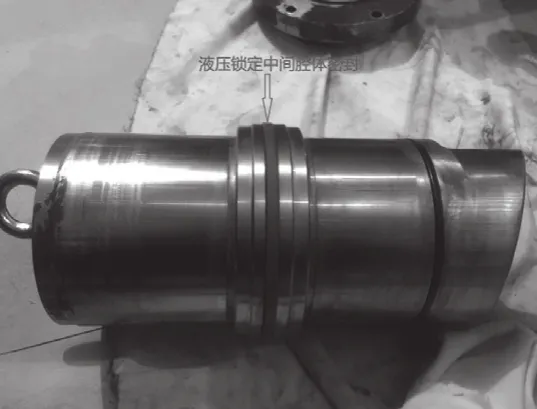

4 故障处理及原因分析

确认故障点后,张河湾公司利用机组运行低谷时段对3号机故障液压锁定进行拆解,检查液压锁定腔体及缸体本体无异常,对其活塞隔断密封进行仔细检查,活塞隔断密封为组合式密封,内部为橡胶材质O型圈,外部为耐磨尼龙材质矩形圈,检查外观并无损伤。将拆下旧密封与新密封进行对比分析,因密封批次不同,其内部O型圈和新密封大小一致,柔韧性良好;发现原外部矩形圈较新密封偏大,导致锁定投退时矩形圈受力大,在长期运行后材料强度降低,在锁定退出时矩形圈发生局部弹性变形,造成液压锁定缸体内漏,进而导致调速器油罐油压、油位快速下降。

图7 液压锁定中间腔体密封

图8 处理后调速器油罐压力及液位曲线

图9 处理后右侧液压锁定红外图

更换新的液压锁定活塞隔断密封,对液压锁定进行投退试验,液压锁定动作正常,调速器油罐油压油位变化正常,液压锁定油管路无油流声音。在3号机后来的运行中,调速器油罐油压及液位变化正常,油泵未频繁启停,对液压锁定进行红外测温,其温度为22.6 ℃,温度正常,听诊检测液压锁定投退管路未有油流声音,确认此缺陷消除。

5 防范措施

通过此次3号机组导叶液压锁定缸体内漏导致的调速器油罐油压、油位快速下降缺陷的分析和处理,总结出以下教训和经验:

(1)方形密封偏大问题在机组长时间运行后暴露出来。本次缺陷凸显了检修设备关键工序点质量见证的重要性,一些隐蔽工程质量把关若不到位,问题在短时间内难以显现,出厂性能试验很难验证出来,为设备的持续稳定运行埋下隐患。

(2)油压系统渗漏缺陷,尤其是内漏缺陷,故障点定位较困难,由于高压油内漏往往伴随发热增大,可使用红外测温仪辅助进行故障定位,使用听诊器确认油流是否存在。本次缺陷的处理即是红外测温仪及听诊器的一次新应用,值得借鉴。

(3)研究购置精度高、抗干扰能力强的可移动式测流装置,定期对油压系统管路进行流量测量,发现异常及时分析检查处理。

6 结论

本案例是一起非典型的油压系统内漏造成油罐压力和液位异常下降的故障,通过在线对比分析及排查,并使用红外测温仪和听诊器辅助进行故障定位,最终确定故障根源,圆满消除了缺陷。本次缺陷的处理是红外测温仪及听诊器的一次新的应用,值得借鉴和学习。