合成氨装置燃机乏气废热回收路线的选择与探讨

陈凤壮

(海洋石油富岛有限公司 海南东方 572600)

海洋石油富岛有限公司(简称海洋富岛公司)富岛一期合成氨装置投产于1996年,采用日本千代田公司ICI-AMV节能型工艺,空气压缩机使用以天然气为燃料的燃气轮机(以下简称燃机)驱动。该套装置采用了燃机-辅锅联合系统,燃机做功后产生温度为500 ℃的乏气送至辅助锅炉(以下简称辅锅)回收余热,同时残氧体积分数为16%的乏气可作为助燃空气,辅锅自身可点燃3个燃烧器,产生压力11.2 MPa(绝压)、温度513 ℃的高压过热蒸汽100 t/h。采用燃机-辅锅联合系统后,燃气综合效率能达到85%(普通凝汽式蒸汽透平综合效率为40%、单机燃机的简单循环效率<31.2%)。结合ICI-AMV工艺所采用的低水碳比、二段炉加过量空气、苯菲尔二段吸收/再生脱碳工艺、低压氨合成等节能工艺的优点,富岛一期合成氨装置吨氨的能耗由传统大型天然气化肥厂的39.8 GJ下降至29.5 GJ。

1 燃机-辅锅联合的优越性

1.1 运行的独立性和稳定性

20世纪80年代在我国大化肥合成氨装置中引入燃机,其乏气引入一段炉进行回收利用,从而达到节能降耗的目的[1]。引入燃机技术在化肥厂运用需要一个消化吸收过程,在工厂生产前期,燃机控制系统频繁出现故障,燃机经常跳车,造成一段炉炉膛负压高联锁动作跳车[2]。由于一段炉位于合成氨装置前工段,装置跳车后恢复时间较长,同时对设备运行与催化剂寿命带来不利影响。

为减少燃机故障对一段炉的影响,富岛一期合成氨装置建设时就要求设计方日本千代田公司对ICI-AMV工艺进行技术革新,将燃机乏气引至辅锅(见图1),使一段炉运行的独立性和稳定性大大提高。燃机跳车后,辅锅可以自动切换为常规锅炉运行方式而不停车,同时避免一段炉停工,不仅提高了高压蒸汽管网的操作弹性,还在最大程度上避免了燃机跳车对整套装置的影响[3]。一段炉烟气与辅锅烟气的排放不进入同一个烟囱,也增加了一段炉与辅锅各自的稳定性。

图1 富岛一期合成氨装置燃机、空压机、一段炉、二段炉与辅锅的关系

1.2 能耗分析

1.2.1 间接停车损失更少

若燃机乏气引入一段炉进行利用,一旦燃机发生故障极易造成一段炉停车,而停车及恢复生产时的能耗较大,带来的间接损失较大。富岛一期合成氨装置投产前5年间就因燃机自身原因停车多达45次,证明当时选择将燃机乏气引入辅锅

具有前瞻性,间接减少了装置开停车能耗。

1.2.2 设计能耗更低

一段炉对流段各工艺介质盘管较多,与装置工况关联性非常强。由于工艺介质盘管对加热有一定的要求,使得一段炉对来自燃机的烟气量和温度都有较高的要求,这在一定程度上限制了燃机的工况,也不利于提高余热的回收效率。为满足各组物料盘管换热的需求,富岛一期合成氨装置一段炉出口设计烟气温度通常较高(见表1),燃机乏气温度为500 ℃,一段炉出口烟气温度为162 ℃,辅锅出口烟气温度为138 ℃。在相同的烟气初温条件下,尾部烟气温度越低,烟气的焓降越大,余热利用效率就越高。将燃机烟气引至一段炉与引至辅锅比较,引至辅锅后,烟气出口温度可以不受主系统工况的限制而降得更低,即出口烟气焓值更低,更多的热量可用于与水的换热,燃料消耗更少,因此燃机乏气送至辅锅的能量利用率要高于送至一段炉。

表1 一段炉与辅锅烟气设计温度

1.2.3 可选用高效燃机

燃机独立于一段炉后,受系统工艺条件的制约减少,不需要很高的排气温度和乏气量就能满足设计要求。因此,富岛一期合成氨装置燃机设计之初便选用效率高、排气少的机型,见表2。

表2 燃机能耗数据比较

1.2.4 燃机余热自产蒸汽

燃机乏气被送入辅锅以后,其余热在不点辅锅的情况下可以增加蒸汽产量15 t/h,占辅锅设计蒸汽产量的15%。燃机乏气引入辅锅联合运行,与燃机和辅锅各自独立运行相比,可以节省天然气1 100 m3/h。

1.3 改造空间更大

燃机独立于一段炉后,受到系统工艺条件制约减少,针对燃机的节能改造,也不会对系统造成负面影响。富岛一期合成氨装置先后两次针对燃机进行了较大的节能改造,取得了较好的效果。

富岛一期合成氨装置位于海南高温热带地区,每年夏季(4~10月)受高气温的影响,燃机不得不降低负荷运行,是制约装置生产的瓶颈问题。2003年4月,对富岛一期合成氨装置的燃机入口空气系统进行改造,增加一套空冷系统。投用后,燃机入口空气温度由32 ℃降至19 ℃,装置负荷由29 000 m3/h升至30 500 m3/h,合成氨产量由988 t/h提高至1 050 t/h,燃机乏气温度由495 ℃降至480 ℃[4]。由于燃机运行更加稳定,燃机停车次数明显减少,由改造前平均每年停车7次下降至每年1次。

随着燃机运行时间延长,效率下降,夏季高温时空冷系统难以满足装置满负荷运行的要求[5]。2016年富岛一期合成氨装置天然气供应合同到期,新气源为高CO2和高N2含量的天然气,为此对富岛一期合成氨装置的燃机进行了改用纯氧的改造,一方面是为了平衡系统工艺物料,另一方面也有助于降低燃机的功耗。改造后,工艺空气量由42 780 m3/h降至39 030 m3/h,二段炉温度提高了20 ℃,蒸汽产量增加10 t/h,蒸汽更加容易平衡。由于富氧的加入,对燃机功率的需求降低,保证了燃机的安全运行,装置产能也得到了大幅提高。

2 燃机-辅锅系统存在的问题

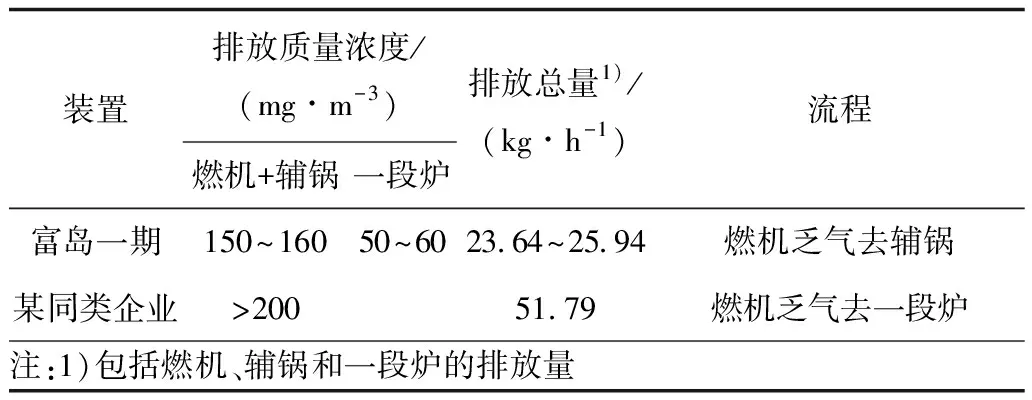

燃机乏气进入辅锅后,燃机乏气与辅锅烟气共用一个烟囱,燃机产生的NOx在没有还原剂的情况下无法消除,因此直接影响辅锅排放烟气中NOx的含量。由于1996年建厂时烟气NOx排放要求较宽,且燃机低氮减排技术尚不成熟,使得燃机乏气中NOx含量较高。富岛一期合成氨装置燃机乏气中NOx质量浓度设计值为440 mg/m3,远高于最新型燃机的NOx排放限值(质量浓度50 mg/m3)。为此,采用燃机注蒸汽和降低燃机功率等手段,降低了燃机乏气中实际NOx含量,排放数据见表3。

表3 富岛一期合成氨装置的整体NOx排放情况

由表3可知:富岛一期合成氨装置一段炉烟气和辅锅烟气单独进行排放,由于独特的燃机、辅锅、一段炉工艺路线设计,燃机乏气引入辅锅,整套装置排放的烟气NOx总量低于燃机乏气引入一段炉的同类、同规模的装置。尽管NOx排放总量较少、NOx排放含量较低,但由于富岛一期合成氨装置辅锅执行的是国家标准《火电厂大气污染物排放标准》(GB 13223—2011),该标准对排放烟气中NOx的含量要求比一段炉执行的国家标准《工业炉窑大气污染物排放标准》(GB 9078—1996)更加严格。受到燃机出口高浓度NOx乏气的影响,辅锅出口NOx质量浓度无法满足锅炉的最新排放标准要求(NOx质量浓度<100 mg/m3)。

3 烟气脱硝路线和技术

燃机和辅锅联合系统既可以选择从前端进行脱硝也可以选择从后端进行脱硝。前端脱硝即通过改进燃烧器、燃烧混合方式等方法减少NOx的产生,实现降低NOx的排放浓度;后端脱硝即通过对已经产生的NOx进行还原或吸收处理,降低NOx的排放浓度。

前端脱硝的主要技术有DLN干式低氮减排技术和WLN湿式低氮减排技术。DLN技术主要是通过对燃气轮机燃烧室的改进,使燃料、空气充分预混,并优化燃料分配和运行方式来实现对燃料、空气掺混的合理控制,使燃料在火焰筒中处于“贫燃料”,以降低火焰中心温度,控制燃料空气比和燃烧时间,从而减少NOx的生成量。WLN技术主要是将蒸汽与天然气以一定比例预混合,然后以蒸汽稀释天然气,增加火焰面燃烧产物的量,用同等的燃烧热量去加热更多的燃烧产物,自然就降低了火焰温度,达到降低NOx排放量的目的。

后端脱硝路线中,具有代表性的是选择性催化还原(SCR)技术和选择性非催化还原(SNCR)技术[6]。其中SCR技术是当前较为成熟的脱硝技术,以尿素或氨基化合物作为还原剂,脱硝效率可达70%~90%,应用业绩最多。SCR技术使用TiO2为载体,以V2O5、V2O5-WO3或V2O5-MoO3为活性成分的催化剂,催化剂为模块化结构,可制成蜂窝式、板式或波纹式等3种类型。SCR技术反应温度分为高温(345~590 ℃)、中温(260~380 ℃)和低温(80~300 ℃)等3个区间,反应位置多在省煤器前后。国内外SCR系统大多采用的温度区间为315~400 ℃。SNCR技术同样使用尿素或氨基化合物作为还原剂,其与SCR技术最大的区别在于不使用催化剂,因此反应温度要求也较高,多在850~1 100 ℃,反应位置在辅锅炉膛。SNCR技术的脱硝效率一般为30%~60%,受辅锅结构及尺寸的影响很大,多用作低NOx燃烧技术的补充处理手段。SNCR技术具有工程造价低、布置简易、占地面积小、适合老厂改造等优点,新厂可以根据辅锅设计配合使用。但无论SCR技术还是SNCR技术,都不能忽视氨逃逸、设备腐蚀的副作用,改造设备还必须充分考虑对燃机和辅锅原参数的影响等问题。

由于辅锅烟气排放新标准更严格,而富岛一期合成氨装置建设之初选用的燃机脱硝技术相对落后,不得不面临辅锅烟气脱硝改造的问题。考虑到富岛一期合成氨装置的实际情况和适用性,海洋富岛公司将选择对燃机脱硝改造的DLN技术为主,配合辅锅烟气脱硝SNCR技术,寻求有效降低排放烟气中NOx含量的方法。

4 结语

富岛一期合成氨装置燃机-辅锅联合系统可以说是一项创新,改变了燃机乏气去一段炉的传统选择,在操作独立性、缩短开车时间、降低能耗和减少污染物排放等方面都显示出了优越性。该路线减小了系统对燃机乏气的依赖性,间接增加了燃机的改造空间,富岛一期合成氨装置在2003年和2016年的两次改造均获成功,突破了装置运行瓶颈问题,取得了良好的经济效益。经过23年的运行,已证明富岛一期合成氨装置燃机-辅锅路线的优越性和可靠性,但不可否认的是,由于烟气最新排放标准要求较高,新建装置需要特别考虑燃机选型和燃机烟气脱硝技术的选择问题。