基于FLUENT的不规则和复杂导管设计

乔旭东,江建东,侯鑫新,姚贺龙

(航空工业洪都,江西 南昌,330024)

0 引言

规则和复杂导管设计,简化复杂的和不规则管路结构的设计流程,从而节约生产成本。

随着机载设备日益复杂化、集成化,其冷却问题也随之而来。环控系统作为机上主要的冷却系统,需按照不同的机载设备冷却要求,为其进行冷却。而空气循环制冷作为主要的制冷方式广泛应用于各种型号的飞机上,环控系统通过导管将冷却空气供往不同的机载设备,以满足其使用要求。管路在设计过程中,由于设备接口及安装空间等限制,容易出现复杂的和不规则的管路结构,无法通过理论计算和工程计算来确定管路内的流动特性。该种形式的管路设计,大多采用设计与试验相互迭代的方式进行,设计周期长,而且生产成本高。本文主要介绍基于FLUENT的不

1 概述

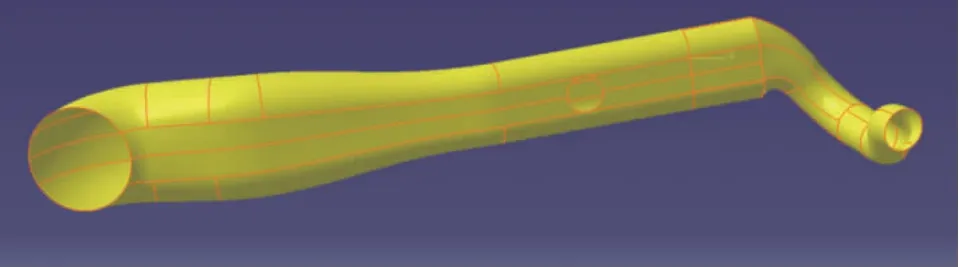

雷达作为机载设备之一,环控系统通过雷达通风子系统为其冷却,以改善雷达工作环境,保证其可靠性及使用寿命。某型飞机雷达通风采取了利用座舱排气对雷达进行通风冷却的技术,座舱排气流量全部供往雷达用于其冷却。供往雷达的通风导管结构如图1所示。系统要求雷达通风子系统的供气流量不小于300kg/h,且流阻不大于9kPa。

安装该结构形式导管后,雷达通风子系统的流阻无法满足系统使用要求。通过分析得知,由于座舱排气流量(600kg/h)全部供往雷达进行通风冷却,虽然通风流量满足雷达冷却要求,但由于供气流量过大,雷达通风子系统的流阻指标无法满足要求。

图1 雷达通风导管结构示意图

图2 未开孔雷达通风管计算网格

降低雷达通风子系统的流阻主要有如下三种方法:

1)优化雷达通风导管的结构;

2)优化雷达端冷风通道的结构;

3)减少通往雷达端的通风流量。

由于雷达本身的设计限制,自身结构优化比较困难。此外,雷达通风导管受限于机头段的结构形式以及空间布局,无法对管路结构进行优化,因此,通过优化雷达冷风道和雷达通风导管的结构形式来降低流阻的方法难以实现,只能通过减少供往雷达的空气流量的方法实现。

结合飞机结构布局,采用在雷达通风导管上增开一圆孔,通过设计调整圆孔的位置及直径、排出部分空气的方式,减少供往雷达的空气量,以达到降低系统流阻的目的。该方法可行性高,但由于雷达通风导管形状不规则,无法对其流阻特性进行准确计算,传统办法只能在雷达通风导管上先初步确定位置,然后通过试验确定开孔大小,中间需多次调整开孔尺寸,最终确定雷达通风导管的开孔大小。而通过FLUENT对雷达通风管进行仿真计算,则可以有效缩短整个设计周期,避免了重复性试验。

2 仿真分析与计算

2.1 开孔位置分析

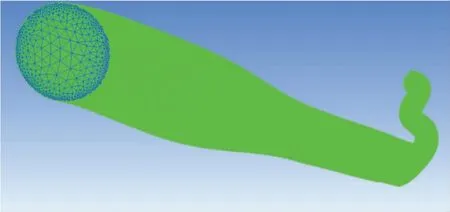

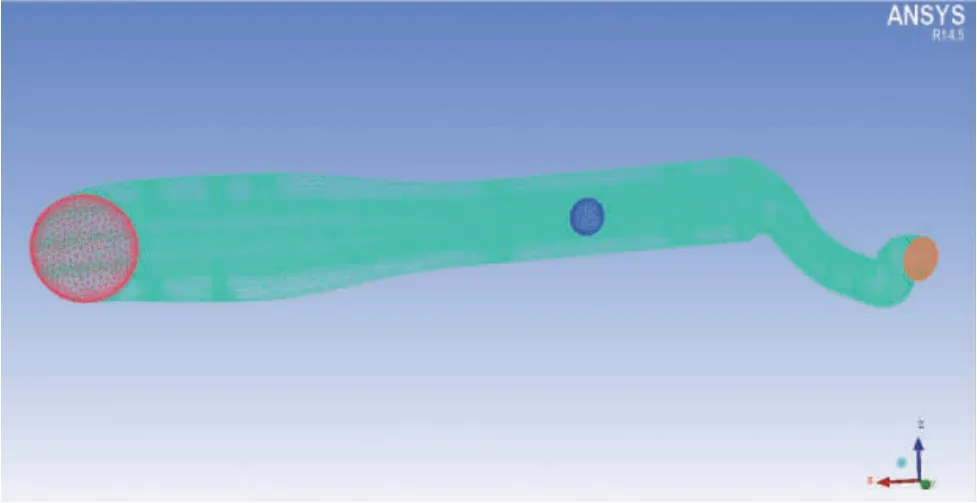

通过计算先确定管路中流阻的分布情况,再根据流阻的分布,确定开孔位置。计算网格如图2所示。

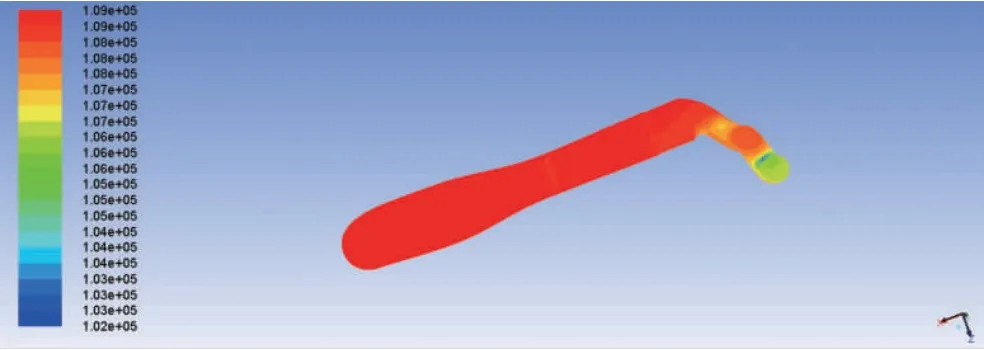

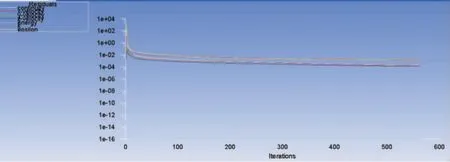

湍流模型:计算采用Fluent分离隐式求解器进行稳态求解,选用标准双方程湍流模型加标准壁面函数;密度、动量、湍流动能以及能量等模型的离散格式均为二阶迎风。解收敛的标准是各项残差精度均小于10-4,残差曲线趋于平直。计算状态与表1中状态相同。压力云图如图3所示。

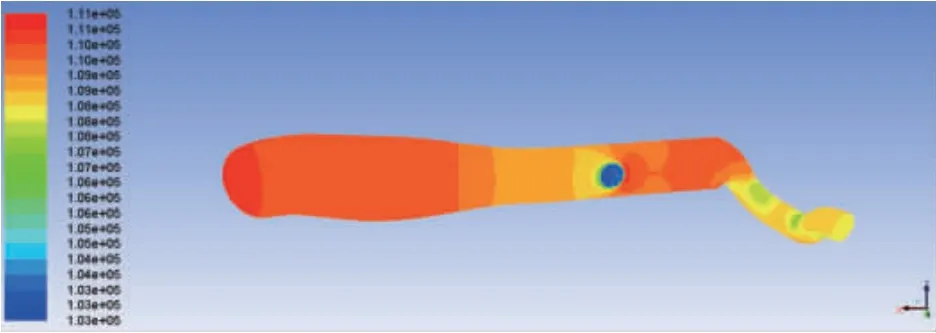

图3 未开孔情况下雷达通风管压力云图

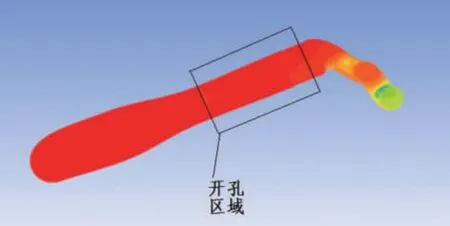

计算结果表明,雷达管流阻主要集中于收缩段(图3中颜色变化区域),所以开孔位置应避开此区域,选在流阻变化缓和、开口位置与入口压差小的区域,可尽量减小系统管路流阻。结合管路结构上的安装和开孔的难易程度,开孔位置定在雷达通风管平直段内侧区域,具体如图4所示。

图4 通风管开孔区域示意图

2.2 开孔尺寸迭代

仿真计算时,假定开孔尺寸初始值为35mm,结合仿真计算结果对开孔尺寸进行迭代优化计算。

1)雷达飞机通风管结构如图1所示,计算状态参数如下。

地面状态下,P地面=101kPa;G入口=800kg/h;P入口=113kPa;T供气=10℃;P出口=108kPa;

开孔后供气导管模型如图5所示。

图5 开孔后通风管模型

根据开孔的雷达通风导管进行网格划分,网格模型采用非结构化局部加密的四面体网格,共计598187个网格。网格模型如图6所示。

图6 通风导管网格模型

计算采用Fluent分离隐式求解器进行稳态求解,选用标准双方程湍流模型加标准壁面函数,密度、动量、湍流动能以及能量等模型的离散格式均为二阶迎风。解收敛的标准是各项残差精度均小于10-4、残差曲线趋于平直(见图7)。

图7 计算结果残差图

2)边界条件:

计算域边界条件设置:入口为流量入口,出口及开孔均为压力出口,管路表面为恒壁温、无滑移条件。

进口总压:112580Pa;

进口温度:282.6K;

开孔总压:102540Pa;

开孔温度:282.6K;

出口压力:108420Pa;

出口温度:282.6K;

固体材料:铝,粗糙度:0.5um;

流体:空气,理想气体状态。

3)仿真计算结果:

出口流量:336.56kg/h;出口压力:108250Pa;开孔处流量:463.44kg/h;开孔处压力:102500Pa。

雷达通风管上开直径D=41mm的孔后,座舱排气流量800kg/h条件下,雷达通风流量为336.56kg/h,压力为102570Pa(见图8),开孔处流量463.44kg/h。雷达通风子系统的通风流量与流阻均满足系统要求。

图8 供气导管开孔后压力云图

2.3 试验验证

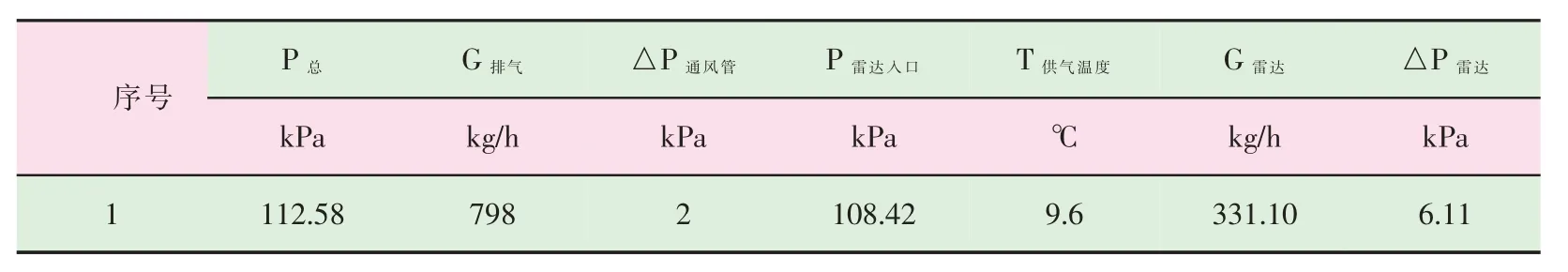

通过仿真计算,在雷达通风导管开孔区域开出直径D=41mm的圆孔,能够满足雷达供气流量要求。按照仿真结果对雷达通风管进行结构优化并进行试验,试验结果表明,按照仿真计算的结果进行开孔后,流量满足雷达通风需求的条件下,雷达通风管流阻不大于9kPa的使用要求,试验数据如表1所示。

表1 雷达通风阻力特性试验数据一览表 P大气压=102.57kPa

2.4 对比分析

仿真计算的结果与试验基本相符,仿真计算结果为336.56kg/h,试验流量为331.1kg/h,误差为1.65%。仿真结果与试验结果基本相同,且系统总流阻为8.11kPa,满足系统设计要求。

3 结论

在环控系统设计过程中,针对形状不规则和结构形式复杂的导管,可以基于FLUENT进行辅助计算,可以提高设计效率并节约生产成本。