某型燃气轮机发电机组Y型过滤器堵塞研究

摘要:某型燃气轮机发电机组燃烧焦炉煤气,煤气经净化处理后,机组的Y型过滤器仍3-5天堵塞,严重影响运行。通过检测分析Y型过滤器堵塞物的主要组成为钙、镁元素形成的盐类物质,分析堵塞物的形成原理,在原有净化工艺基础上制定了改进工艺。改进后,Y型过滤器的堵塞情况解决了,燃气轮机发电机组能够长期运行稳定。

关键词:燃气轮机发电机组;焦炉煤气;Y型过滤器;净化

1. 引言

焦炉煤气是焦化厂在产出焦炭和焦油产品的同时所得到的可燃气体, 是伴随煤炭炼焦过程产生的产品。焦炉煤气的主要成份为 H2 ( 55% ~ 59%),CH4( 24% ~ 28%), CO( 5% ~ 8%) 以及少量其它成的气体物质, 其净比能约为16 700 ~ 18 000 kJ /m3(标准状况下) , 是一种很好的气体燃料。燃气轮机发电机组能利用炼焦尾气发电,既可变废为宝,又节能环保。现大多数焦化厂已建立燃气轮机发电机组,但因焦炉煤气成分复杂,杂质成分多,尤其是焦油粉尘含量大,严重影响了燃气轮机发电机组的使用寿命,并增加了燃气增压机组的维护。为此,焦炉煤气在进入燃气轮机前都需要将焦炉煤气进行深度净化。

2. 项目情况介绍

某焦化企业采用某型燃气轮机发电机组建立自备电厂发电,该燃气轮机发电机组燃料系统进口处配有一Y型过滤器。该型燃机对于煤气的主要要求为:1)不含液态水;2)粉尘颗粒≤15μm为100%,≤10μm的颗粒大于99%,且质量含量小于20ppmm;3)焦油含量<2ppmm。另对于煤气中金属元素的含量要求也较为苛刻。

为了保证焦炉煤气能够满足该型燃气轮机发电机组燃用要求,设计了燃料净化系统。该净化系统的主要工艺流程是:

一级粗滤,通过一级净化设备的吸附及过滤,除去煤气中含有的大部分焦油、粉尘及其它大粒杂质。经煤气压缩冷却后,进一步脱除煤气中的水分杂质及有机物质;经二级净化设备深度吸附,进一步脱除煤气中的焦油、萘、H2S等杂质;三级为燃气净化成套装置具备三重分离效应,即:第一级重力沉降分离(预处理)、第二级内置式EII型高效旋风分离器(预处理20μm)及第三级高效气体过滤器(精处理5.0μm)。该设备针对含有粉尘及水等杂质的燃气工艺条件,处理效果较好,过滤效果好,容尘容油量高。最后经加热器加热,一般温升25℃-30℃ 以上确保煤气中不含液态水,进入燃气轮机。

该机组按此工艺投入运行后,燃机燃料系统的Y型过滤器经常堵塞,需停机清洗,严重影响机组的正常运行,给站厂带来极大的不便。

3. 现场取样分析

为了落实堵塞的原因,到现场取下Y型过滤器滤芯观察其内外部结构及颜色:滤芯为4层滤网及骨架,拦截的颗粒物非常细小,其内表面附着物颜色为棕色,轻轻敲击无颗粒物散落,用手摸内壁可带出脏东西,此物质用清水易洗干净,可以初步判定杂质基本不含油。

用配制的工业强碱溶液清洗滤芯,滤芯表面及内部可见明显的金属光泽。对工业强碱清洗溶液(称为NaOH溶液)和清洗后的废液(称为溶液(棕色))分别进行取样,送检测机构进行检测分析。将溶液(棕色)静置一段时间,用滤膜对溶液进行过滤分离。固体物质进行X射线衍射分析,分离后溶液(棕色)和强碱清洗溶液进行ICP检测分析。

固体颗粒物经X射线衍射分析主要是碳酸钙,有少量氢氧化钙及氢氧化镁,还有微量二氧化硅。由于分离出来的固体颗粒物量非常少,不能进行粒度分析。

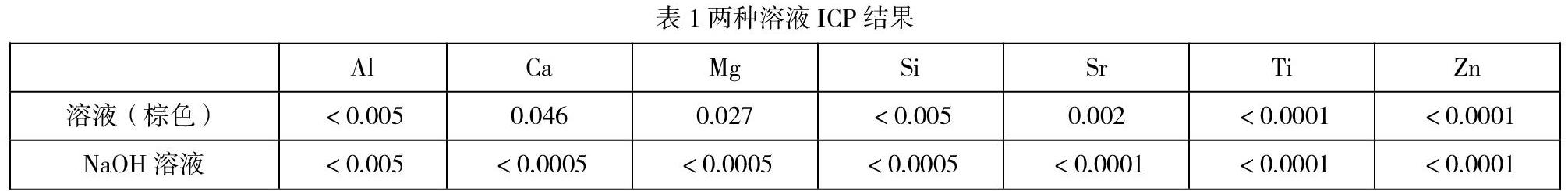

強碱清洗溶液进行ICP检测分析

表1结果显示:清洗后废液和强碱溶液中主要含有Al、Ca、Mg、Si、Sr、Ti、Zn,对比清洗前后溶液可发现废液中主要增加了Ca、Mg、Sr(锶)三种金属元素。尤其是Ca、Mg元素增加较多。因强碱溶液本身主要是氢氧化钠, Na元素的含量非常高,超出ICP的检测范围,因此该报告不说明Na元素是否存在于堵塞物中。

根据上述两种检测结果,可以初步判定Y型过滤器堵塞杂质主要为含Ca、Mg元素的固体物质。

从物质的固、液、气三态分析,Ca、Mg元素在焦炉煤气中主要以固体粉尘或者液态离子存在(金属熔融蒸气的温度达几千度)。Ca、Mg以固态粉尘存在通常为碳酸钙、氢氧化镁,这些物质颗粒度一般在5~10微米,经过煤气精过滤器(其过滤精度5μm)能将其充分拦截;Ca、Mg以液态离子形式存在通常溶解在水中,而焦炉煤气中通常含饱和度非常高的水气,在增压、净化过程中能分离析出部分液态水(即排污液),大部分不会分离,这部分液态物经加热器加热后,原来溶解Ca、Mg的水变为气态进入煤气,Ca、Mg从液态物变为固态粉尘存在于煤气中。由于煤气量较大,加热器之后只有Y型过滤器没有其他过滤及拦截设备,所以后析出的Ca、Mg物质未经分离直接进入Y型过滤器,小颗粒的粉尘在此聚集造成Y型过滤器堵塞。

为证明上述观点,分别对一二三级净化器的排污液进行了取样化验,主要检测其中Ca、Mg两种元素,其含量都非常高(结果见表2),验证主要杂质是存在于水中。

4. 净化工艺改进

由于该电站位于河南,该地方水里含钙镁较高,在加热提高不饱和度的同时,原溶解于水里的钙镁元素均会析出。而在加热后的管路上只有Y型过滤器,该过滤器没有容尘量,小颗粒在此集聚极易堵塞。为了将加热形成的固体颗粒物,分离干净。在加热器后,增加一套精密过滤器。煤气由下端入口流进,经滤芯过滤后从上端出口流出,杂质被拦截在滤芯中,过滤精度为0.3~3微米,压差达到规定值,压差变送器报警,可切换直通球阀至另一侧过滤器继续工作,更换成套滤芯后可继续使用。过滤器初始压差0.01MPa,失效压差0.1MPa。该过滤器能有效地将焦炉煤气中的滴液、尘土、管垢和其它固体杂质滤出,以保护后续设备。过滤材料为进口不锈钢烧结毡,可多次清洗反复使用。过滤器为304不锈钢,耐腐蚀、抗冲刷、易于清洁;对3微米上的颗粒过滤效率99%以上;过滤器设计按国家压力容器GB150规范进行过滤器配有压差表及排污阀、放空阀。

净化工艺改进后,原Y型过滤器运行3-5天堵塞的情况解决了,Y型过滤器运行较长时间,均不见堵塞。为近一步落实净化工艺效果,对于煤气取样分析结果如下表3。

根据表3检测结果可以看出:

1) 从一级净化器至三级净化器Ca+ Mg的去除效率为46.4%;

2) 三级净化器至精过滤器Ca+ Mg的去除效率为71.9%;

3) 从一级净化器至三级净化器焦油+粉尘的去除效率为85.9%;

4) 三级净化器至精过滤器焦油+粉尘的去除效率为67.3%。

数据表明一至三级净化器能有效的去除煤气中的焦油、粉尘等粒径稍微大点的物质,而Ca+Mg等物质存在于液体和细小粉尘中,当气体加热后,液体气化,原来溶解在水里的Ca、Mg物质就会在水从液态变为气态的过程中从水里析出,以非常细小的固态粉尘存在于煤气中。而改进工艺新增的精过滤器的精度高达0.3-3微米,因此可以有效的拦截这些细小粉尘,解决Y型过滤器堵塞问题。

5. 结论

1) 经检测Y型过滤器堵塞物主要是钙、镁元素形成的物质。分析产生堵塞物的主要原因是煤气中存在不饱和水,在加热气化过程中,形成了细小的固态粉尘,在Y型过滤器处聚集,造成堵塞。

2) 改进工艺在加热器后,设置一精密过滤器,拦截因提高不饱和度产生的细小颗粒及粉尘,提高煤气品质,解决Y型过滤器堵塞问题。

参考文献

[1]杨建华,王永林,沈立嵩等,焦炉煤气净化[M]马鞍山.化学工业出版社,2005

[2]许世森,李春虎,郜时旺. 煤气净化技术[M] 化学工业出版社

[3] 高舰,刘建军,焦炉煤气发电技术分析[J]燃料与化工,2009

作者:魏冰霞,女,1984年1月出生,中南大学化学化工学院冶金物理化学性质研究生,株洲航发动科南方燃气轮机有限公司,邮编412002