油井偏磨治理的分析与认识

董传宾 杨佳佳 龙武林 李邦国

摘 要:胡尖山油田新46、安62、胡307区块井筒油管杆偏磨较严重,导致油田维护工作量逐年加大、费用增加,影响了原油正常生产和油田的高效开发。本文从影响偏磨的主要因素入手、对近几年来配套技术进行了系统总结和剖析,并对其适应性作了评价,同时提出了下步的攻关方向。

关键词:偏磨;配套技术;适应性

1 偏磨井概况

三个区块目前开井数361口,偏磨严重井134口,占总开井数的33.14%。其中,新46区块偏磨井所占比例最大,达到该区块总开井数的44.72%。因偏磨导致的检泵,主要表现为管破,其次为偏磨杆断。

新46区块为偏磨井“重灾区”,目前开井数161口,偏磨严重井72口,占开井数的44.72%。该区块油井井眼轨迹复杂,综合含水高(61.3%),偏磨往往伴生着结垢和腐蚀,偏磨位置比较集中,主要位于泵上1-20根油管。

2 偏磨原因分析

2.1 固有因素

2.1.1 井身结构

井身结构存在一定的井斜角,如果抽油泵下到造斜点以下,泵上油管会随着套管一起弯曲,生产时,抽油杆的综合拉力产生了一个侧向分力,导致油管和抽油杆发生偏磨。弯曲段或造斜点的角度越大,抽油杆与油管之间的磨损越严重。这种磨损发生在抽油杆的上、下两个冲程的全过程,磨损较严重。

2.1.2 杆柱弯曲

抽油杆上下抽吸运动中,杆柱上下受力不一致,上冲程整个抽油杆处于受拉状态,整个杆柱基本呈直线状态;下冲程时,在抽油杆柱上形成一个受力中和点,中和点上部杆柱受向上的拉力,中和点下部杆柱受向下的压力发生弯曲变形,与油管发生偏磨。

2.1.3 油管弯曲

油管在每个冲程中,要承受液柱压力作用。上冲程时管柱底部受到一个向上的虚拟力作用,导致油管收缩并发生弯曲变形,造成抽油杆上行偏磨。油管弯曲造成的偏磨主要局限于泵上部附近。

2.2 动态因素

2.2.1 含水

高含水导致油井偏磨严重,随着油田开发的深入,原油含水上升,当大于74 %时产出液换相,由油包水型转换为水包油型,管、杆表面失去了原油的保护作用,产出水直接接触金属,腐蚀速度增加。同时由于高含水井产出液润滑性能差,管杆间摩擦系数变大,同一接触压力下的磨损更严重。我区172口偏磨严重井中,含水大于70%的有117口,占偏磨井数的68%。

2.2.2 大冲次

冲次相对较大的井,抽油杆更容易弯曲变形造成磨损;同时,冲次较大的油井在单位时间内的交变应力作用次数更多,在抽油杆表面的局部薄弱区和应力集中点处更容易产生细微裂缝,从而导致最终的疲劳破坏。

2.3 催化因素

井筒结垢和腐蚀:一般井筒结垢、腐蚀使管杆表面粗糙度增加,摩擦系数增大,加剧了管杆偏磨的程度,统计2016年维护性作业因偏磨造成检泵的117口油井,大多伴有结垢和腐蚀现象,其中偏磨井同时伴有结垢的井共有88口,占比例75.2%,伴有腐蚀的井有65口,占比例55.6%。

3 偏磨井治理经验及效果

3.1 优化杆柱组合

对部分偏磨井采取杆柱加重的方法,使抽油杆柱中和点下移,改善杆柱的受力状况,减少偏磨现象的发生。但用22mm抽油杆作的加重杆,其本身也存在受力中和点,因此不能把中和点降到最低。

某某型井:新42-036,日产液:4.25m3,日产油:0.81t,动液面:1237m,抽汲参数:2.5*3.0*32*1447(8.97m3)。

增大尾部22mm杆比例后,未能有效延长检泵周期,60天后,该井再次检泵,偏磨段有所下移,管破位置由泵上30根转移至泵上11根,说明中和点确实下移,但是无法有效减少偏磨。

3.2 上提泵挂,避开偏磨井段

根据现场检泵起出的管杆磨损情况,如果偏磨位置在泵上100m内,而且该井正常开抽时的动液面较高,有较大的沉没度,可以适当上提泵挂,避过偏磨位置。

某某井:新38-26,日产液:5.8m3,日产油:1.6t,动液面:1050m抽汲参数:2.5*3.6*32*1106(10.42m3)。

该井上提300m后,有效避开偏磨段(1120m和1170m狗腿度突变段),该井至今未检泵,检泵周期从103天延长至575天。

3.3 使用内衬油管

超高分子量聚乙烯内衬油管,是在普通油管内衬一层特种聚乙烯管,采用专利技术使衬管与油管紧贴在一起,形成“管中管”结构。这种内衬油管不仅可以有效解决油管偏磨与腐蚀,同时由于超高分子聚乙烯管摩擦系数较低,可使油井光杆负荷降低并节能、抽油杆柱底部应力均有显著降低,使抽油杆柱的寿命延长。

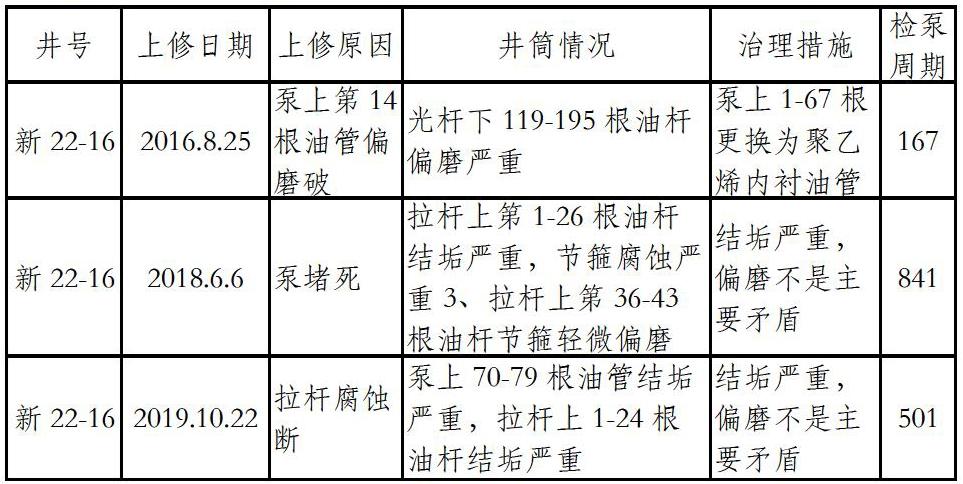

某某井:新22-16日产液:5.04m3,日产油:1.02t,动

液面:1556m,抽汲参数:1.8*5.0*32*1605(10.4m3)

该井泵上1-70根油管偏磨严重,使用内衬油管后,偏磨大大得到缓解,检泵周期从167天延长至501天,偏磨不再是主要矛盾。

3.4 优化抽吸参数

对冲次较大偏磨井,按照“长冲程,低冲次”原则,优化抽吸参数,降低管杆偏磨程度,如果该井是“长冲程,高冲次,低泵径”,在不改变理论排量的前提下,适当换大泵,降低冲次,降低管杆摩擦频次。

3.5 寻求治理偏磨新方法

3.5.1 加深泵掛

对部分偏磨井,上提泵挂无法有效避开偏磨段,目前,我区正在尝试对部分井采取加深泵挂的方式,看能否减缓偏磨。其效果后期跟踪。

3.5.2 使用“一杆四扶”抽油杆

针对管杆偏磨机理,我区准备对部分偏磨井尝试使用“一杆四扶”抽油杆,增加扶正块数量,减少管杆直接接触,降低偏磨。

4 总结

偏磨是各种因素综合作用的结果,治理偏磨也要做到多管齐下,具体井况具体分析。尾部组合加重,确实可以使得中和点下移,但不能消除中和点;加大油杆扶正器使用,可以有效保护油杆本体,但是对油杆接箍和油管的保护效果略差;上提泵挂对偏磨段在管柱下步的油井效果良好,对井眼轨迹略微复杂的井,偏磨段会随之转移;优化抽吸参数,降低冲次,做好井筒清洁,减缓结垢腐蚀,可以有效的缓解偏磨矛盾,必须常抓不懈;内衬油管的使用可以有效缓解偏磨矛盾,内衬段偏磨矛盾大大缓解,但对于部分井,内衬油管的使用会使得偏磨段转移。