棒磨机减速机改造研究

王多旭 吕富强

摘 要:笔者曾工作的某国内煤化工企业,磨煤工段六台棒磨机主减速机,多次出现打齿、断轴情况,为此对其进行了技術改造,并对改造前后的设备温度、振动、粘度和粒度分布情况进行了对比。结果表明,减速机改大后,降低了设备温度、振动,减少了磨煤机故障停机的频次,对维护系统稳定运行具有指导意义。

关键词:煤气化;磨煤机;减速机;振动;管道煤浆

气化装置选用了GE水煤浆加压气化技术,共设磨煤机6台(5开1备),设计单台负荷120t/h,由南方某公司设计供货。

项目承建初期,煤气化备煤系统故障频发,后对磨煤机主减速机进行了改造,实现了单台磨煤机连续稳定运行,为公司带来了良好的经济效益。

1 棒磨机工作原理

棒磨机由异步电动机、减速器、空气离合器与小齿轮连接,直接带动筒体上的大齿轮传动,驱动筒体部旋转,筒体内部装有适当的研磨介质,在离心力和摩擦力的作用下,被提升到一定的高度, 呈抛落状态落下,欲磨制的物料和水由给料管连续地进入筒体内部,被运动着的钢棒粉碎和研磨,并通过溢流和连续给料的力量将产品排出。棒磨机出料部采用圆筒筛结构,同时设有圆筒筛出料罩。同时经过圆筒筛的初步筛分,以进行下一段工序处理。

2 磨煤机运行瓶颈问题

筒体频繁漏浆跑浆,停机消漏造成磨煤机频繁启停,对设备冲击损坏较大。

磨煤机气动离合器气源系统和气动离合器频繁故障。

磨煤机主减速机采用某进口品牌的硬齿面减速机,减速机传动扭矩大,采用油站压力润滑,散热效果良好,设有油温、油压报警连锁,并传至DCS。但磨煤机主减速机选型偏小,主减速机多次出现打齿、断轴情况。

磨机加棒量无法达到设计值,产能及浆料品质无法达到要求。

3 改进措施

从281空压站引用气源稳定的仪表空气用于磨煤机气动离合器,降低了气动离合器的故障率,2017年4月份至今,因气动离合器气源问题停机次数为零。

对磨煤机筒体螺栓密封件进行改造,筒体消漏频次由原先的每日消漏降低至1次/周。

筒体螺栓孔密封采用专利技术,垫圈设计为弹性石墨密封圈+碗形钢式垫圈组合的全贴合密封结构,有效防止了浆液的泄漏。

根据多家棒磨机供货商和煤化工企业多年运行监测数据得出的经验,加棒量占筒体容积22%时为运行最优模式。通过调整加棒量、定期检查、维护,减速机的损坏问题得到缓解。

四号磨机主减速机改造,2017年4月份至今,因主减速机损坏停机次数为零。

根据美国AGMA齿轮标准,磨煤机主减速机应用的负载系数应≥2。

15A型号减速机额定功率2380kW;电机功率1600kW,

额定转速995RPM;负载系数(SF)=2380/1600=1.48。

19A型号减速机额定功率4861kW;电机功率1600kW,

额定转速995RPM;负载系数(SF)=4861/1600=3.03。

由此可以判定,成套方对减速机选型偏小是造成磨煤机系统频繁故障的主要原因。

将主减速机由原来的15A更换成19A,同时,更换匹配的主减速机、主电机机座及主减速机输出轴靠背轮,输入轴联轴器由柱销联轴器改成蛇簧联轴器,施工过程中破除主减速机、主电机机座二次灌浆层,轴系各部件安装完成后重新进行二次灌浆和找平找正。

主减速机增设振动检测系统,同时将主减速机的测温信号引入中控监控界面,实现了对磨煤机主减速机这一薄弱环节的实时监控。

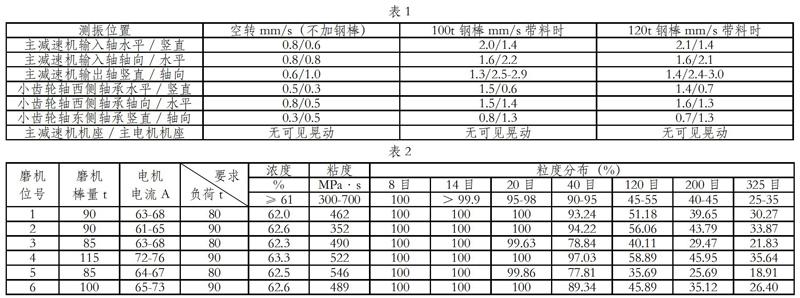

四号磨机改造后,磨机机组振动良好。各种工况下的轴系振动如表1。

通过4号磨机改造后的机组运行参数及浆料品质分析,磨机在高负荷、接近设计工况下运行稳定。四号磨机改造后加棒量可明显增加,不合格的粗粒子含量明显减小,而粗粒子过多会影响到气化系统的稳定运行,如表2。

4 工程建议方案

4.1 分期改造设想和工艺选择

对比四号与其他磨煤机的运行情况和浆料品质,从技术层面上看,分期改造剩余五台减速机,并采用19A型号减速机的方案可行。改造后正常运行模式采用四开一备一检修。

4.2 主减速机改造存在的风险

在施工准备工作全部完成的情况下,单台磨机从停机到改造完成、具备带料开机的时间为30天(施工周期按10天,灌浆料凝固期20天),磨煤系统长时间无备机,其他磨机无法计划性进行维护检修,系统存在因故障而降负荷的风险。

5 投资估算和经济分析

5.1 改造费用核算

主减速机(含振动监测系统、输入轴联轴器)50万元、机座及靠背轮8.9万元、机械安装费12.3万元、土建施工费2万元,总费用73.2万元。

5.2 节省费用

主减速机改造完成后,运行模式将由现在“五开”变为“四开”。

单台磨煤机的用电量计算(按300天/年计算):

额定功率1600kW电流60A电压10kV

电度=1.732×10×60×24×300=7482240度,平均电费0.5元/度

节省费用=7482240度×0.5元/度=374万/年

5.3 经济评价

从经济性方面看,对主减速机实施改造是可行的。

6 结论和建议

继续实施剩余五台磨机减速机改造。

每台磨机运行2个月左右停机进行筒体螺栓复紧、轴系对中复查调整、气动离合器拆检、仪表测量点检查紧固、螺旋给料机拆检等系统性维护检修工作,以提高磨煤运行的稳定性。

大修周期一般为5-10年,在主减速机改造期间,结合大检修周期,引进专业队伍检查磨煤机主轴瓦和大齿轮、筒体、小齿轮轴、滚筒筛,更换部分磨机衬板,捡出磨机内断棒及直径小于45mm的钢棒并视情况进行补充。

作者简介:

王多旭(1985- ),男,陕西西安,工程师,学士,2009年本科毕业于太原理工大学过程装备与控制工程专业,主要从事煤化工方面生产和技术管理工作。