加工环烷基原料油的120万t/a加氢改质装置生产国VI柴油长周期运行

李晓涛 张利

摘 要:根据中海沥青股份有限公司含酸重质油综合利用与产品质量升级项目中总流程安排,新建了一套120万t/a加氢改质装置,该装置从2016年4月开始首次使用壳牌公司的DN-3551精制催化剂和Z-3723MC改质催化剂。催化剂第一周期设计寿命为3年,目前已经平稳运行了4年,生产出国VI标准的柴油。本文主要对装置加工环烷基重质原料油时生產国VI柴油过程中的运行经验进行总结,尤其要持续关注催化剂性能,优化装置操作,改善原料过滤器使用效果等,保证装置能够长周期稳定运行。

关键词:加氢改质装置;环烷基重质原料;壳牌催化剂;生产国VI柴油

1 前言

中国海洋石油总公司中海沥青股份有限公司120万t/a加氢改质装置以含酸环烷基原油的直馏柴油、焦化汽油及焦化柴油的混合油为加工主原料,生产满足国VI排放标准的清洁柴油,同时副产石脑油。

加氢反应部分采用单段串联工艺,设置加氢精制和加氢改质两个反应器,催化剂采用DN-3551TL 1.3mm及Z- 3723MC ATX 1.6mm主催化剂,脱硅剂MaxTrap[Si]TL2.5mm以及保护剂OptiTrap[MacroRing]HC8.0mm和OptiTrap[Ring]HC4.8mm。加氢反应部分采用国内成熟的炉前混氢方案,采用热高分流程,分馏部分采用汽提+分馏流程,汽提塔采用蒸汽汽提,分馏塔采用重沸炉供热。

120万t/a加氢改质装置于2016年4月12日一次投产成功,目前装置已经平稳运行了4年,精制主催化剂、保护剂及改质催化剂没有进行更换或者再生,现已进入第二周期运行。通过装置这四年来的运行看,两个反应器各床层催化剂的使用效果较好,能满足两种生产工况的需要。采取措施保证催化剂持续稳定运行,是装置长周期稳定运行的关键因素,而采取多种措施延长反冲洗过滤器周期并保持稳定,是装置长周期稳定运行的重要保证。

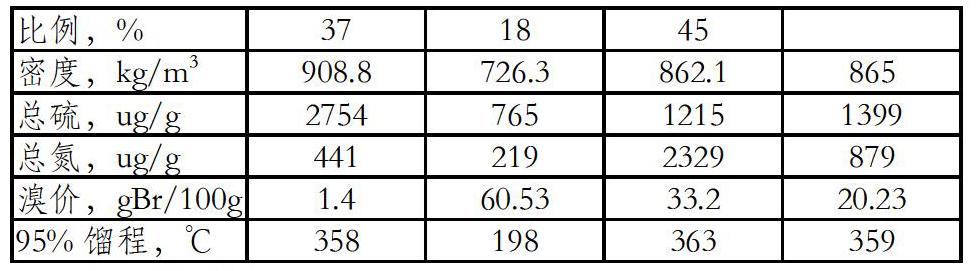

2 装置加工原料性质分析

中海沥青股份有限公司目前以加工绥中36-1、秦皇岛32-6等含酸环烷基原油为主,环烷基原油生产出来的直馏柴油及焦化柴油密度大,硫含量较低,而氮含量较高,安定性差。为提高经济效益,自2017年开始,上游焦化装置除加工环烷基原油的焦化原料外,开始掺炼外采燃料油,掺炼比例从初期的10%逐渐增加到60%,其中焦化柴油95%馏程已接近上限365℃,由于焦化汽油收率变低,造成原料中的焦汽掺炼比例从初期的20%降低到16%。

自2018年下半年开始,焦化柴油、焦化汽油的掺炼比例总体呈现下降趋势,而环烷基直馏柴油的加工比例逐渐增加,由于环烷基直馏柴油的密度大(高达0.91g/cm3左右),并且混合原料油的总氮含量较高(超过800ppm),造成生产国VI柴油的难度增大,反应温度远高于设计操作温度,且呈逐步增加的趋势。

3 催化剂选择

精制反应器有三个床层,装填DN-3551主催化剂及保护催化剂,改质反应器有三个床层,其中第一、第二床层装填Z-3723MC主催化剂,第三床层上部装置Z-3723MC主催化剂,下部装填DN-3551主催化剂。精制催化剂用于脱硫、脱氮及烯烃、芳烃饱和,改质催化剂主要用于进一步降低密度、提高十六烷值。

4 反应器床层温度控制方案

4.1 精制反应器床层温度控制方案

在合理控制好反应进料炉出口温度的前提下,在大部分工况下,精制反应器各床层冷氢阀全部关闭,充分发挥精制反应器各床层催化剂的使用效能,保证R101出口温度控制在375~383℃。利用R101三个床层的总温升,在反应器各床层深度发生脱硫、脱氮、脱氧等反应的同时,保证精制段流出油的氮含量控制在8~15ppm,满足改质催化剂要求精制段流出油的氮含量<15ppm的要求,减少催化剂有机氮中毒导致失活的风险。当原料中芳烃含量(如掺炼糠醛抽出油1#)较高等原因造成精制反应器温升较大时,第三床层入口温度设定值适当降低,急冷氢调节阀会有一定开度,满足R101出口温度≤385℃条件即可,防止R101总温升较高。

4.2 改质反应器床层温度控制方案

改质反应器三个床层入口温度大部分工况下采取等温控制方案。改质催化剂主要作用是降低精柴密度,提高十六烷值,在满足国VI柴油产品质量的前提下,适当降低改质反应器各床层入口温度,以便抑制混合料裂解,提高液体收率,较少氢气消耗。因原料油密度较大等原因造成国VI柴油的密度等指标较高时,可适当提高第一、第二床层入口温度,提高反应深度。而第三床层下部由于有精制剂的存在,温升较大,第三床层入口温度设定值要比第一、第二床层入口温度低1~2℃。运行四年来,R102出口温度控制在≤385℃,防止R102总温升较高。

5 操作条件

装置经过4年的运行,催化剂使用得出主要结论如下:

①受原料油性质及催化剂性能损耗的影响,生产国VI柴油时,为完成脱硫(≤10ppm)、脱氮(≤5ppm)的质量目标,反应进料炉出口温度比开工初期已提高了14℃,平均每月约提高0.40℃,催化剂床层入口温度升高速率在正常范围内;

②随着原料性质的变化,精制反应器床层总温升目前在53~62℃左右,精制催化剂活性虽有降低,仍在正常状态。

③结合国VI柴油密度、十六烷指数等指标来看,随着反应深度的增加,改质催化剂的活性在逐渐释放,降密度效果较好,且还有一定的提温空间。

④装置运行三年多时间,精制反应器出入口压差约在0.16MPa,改质反应器出入口压差约在0.12MPa,说明各床层催化剂积碳、结垢不明显。

6 产品性质

加氢改质装置主要产品性质见表3。由表3可见,加工密度超高的环烷基直馏柴油和焦化汽柴油,通过改质装置产品柴油密度可降低至843kg/cm3,硫含量降低至1ppm,十六烷指数达到了47.7,柴油质量改善非常明显。

7 总结

①在加工环烷基重质原料油为主的情况下,壳牌公司的催化剂性能较好,柴油密度大幅度降低,十六烷值大幅度提升,硫含量低至1ppm,能生产满足国VI柴油各项指标要求的国VI柴油;

②持续关注催化剂性能,采取措施保证催化剂长周期稳定运行,是装置长周期稳定运行的关键因素。中海沥青股份有限公司120万t/a加氢改质装置安全平稳运行4年多,2019年装置综合能耗为15.52kg标油/t,比设计综合能耗16.29kg标油/t降低了4.7%,装置经济效益较明显。

参考文献:

[1]张永生,王佳康,步洪刚.LTAG柴油加氢改质装置生产优化调整[J].石油化工,2020(07).

[2]吕小利,刘佳佳.加氢改质装置深度加氢处理生产国Ⅴ柴油影响因素分析[J].中外能源,2016(07).

作者简介:

李晓涛(1974- ),男,山东省惠民县人,汉族,学士,工程师,研究方向:炼油工艺